- Cel oczyszczania paliw kopalnych

- Cztery opcje czyszczenia alkonolaminami

- Istniejące instalacje

- Zasada działania typowej instalacji

- System technologii

- Absorber

- Oddzielanie i podgrzewanie nasyconej aminy

- Desorber

- System filtracji

- Membranowa metoda oczyszczania gazu

- Oczyszczanie gazów chemisorpcyjnych

- Oczyszczanie gazu roztworami alkanoloaminy

- Alkaliczne (węglanowe) metody oczyszczania gazów

- Zamiar

- Zalety i wady

- Zalety

- Wady

- Wybór sorbentu do procesu czyszczenia

- Chemia procesowa

- Reakcje podstawowe

- Działania niepożądane

- Główne zalety membrany NPK „Grasys” i zakres jej zastosowania

- Wnioski i przydatne wideo na ten temat

Cel oczyszczania paliw kopalnych

Najpopularniejszym rodzajem paliwa jest gaz. Przyciąga najbardziej przystępną ceną i wyrządza jak najmniejsze szkody środowisku naturalnemu. Do niewątpliwych zalet należy łatwość sterowania procesem spalania oraz możliwość zabezpieczenia wszystkich etapów przetwarzania paliwa w trakcie pozyskiwania energii cieplnej.

Jednak naturalna skamielina gazowa nie jest wydobywana w czystej postaci, ponieważ. towarzyszące związki organiczne są wypompowywane jednocześnie z wydobyciem gazu z odwiertu.Najczęstszym z nich jest siarkowodór, którego zawartość waha się od dziesiątych do dziesięciu lub więcej procent, w zależności od złoża.

Siarkowodór jest trujący, niebezpieczny dla środowiska, szkodliwy dla katalizatorów stosowanych w przetwórstwie gazu. Jak już zauważyliśmy, ten związek organiczny jest niezwykle agresywny w stosunku do rur stalowych i zaworów metalowych.

Naturalnie, korodując prywatny system i główny gazociąg korozją, siarkowodór prowadzi do wycieku błękitnego paliwa i niezwykle negatywnych, ryzykownych sytuacji związanych z tym faktem. Aby chronić konsumenta, szkodliwe dla zdrowia związki są usuwane ze składu paliwa gazowego jeszcze przed jego dostarczeniem na autostradę.

Zgodnie z normami związków siarkowodoru w gazie transportowanym rurami nie może być ona większa niż 0,02 g/m³. W rzeczywistości jest ich jednak znacznie więcej. Aby osiągnąć wartość regulowaną przez GOST 5542-2014, wymagane jest czyszczenie.

Cztery opcje czyszczenia alkonolaminami

Alkonoloaminy lub aminoalkohole to substancje zawierające nie tylko grupę aminową, ale także grupę hydroksylową.

Projekty instalacji i technologie oczyszczania gazu ziemnego alkanoloaminami różnią się głównie sposobem dostarczania absorbentu. Najczęściej w oczyszczaniu gazów z wykorzystaniem tego typu amin stosuje się cztery główne metody.

Pierwszy sposób. Z góry określa dopływ aktywnego roztworu w jednym strumieniu z góry. Cała objętość absorbentu jest przesyłana na górną płytę jednostki. Proces czyszczenia odbywa się w temperaturze tła nie wyższej niż 40ºС.

Najprostsza metoda czyszczenia polega na doprowadzeniu aktywnego roztworu w jednym strumieniu.Ta technika jest stosowana, gdy w gazie znajduje się niewielka ilość zanieczyszczeń

Ta technika jest zwykle używana do niewielkich zanieczyszczeń związkami siarkowodoru i dwutlenkiem węgla. W tym przypadku łączny efekt cieplny uzyskiwania gazu handlowego jest z reguły niski.

Drugi sposób. Ta opcja czyszczenia jest stosowana, gdy zawartość związków siarkowodoru w paliwie gazowym jest wysoka.

Reaktywny roztwór w tym przypadku jest podawany do dwóch strumieni. Pierwszy o objętości około 65-75% całkowitej masy wysyłany jest do środka instalacji, drugi dostarczany jest od góry.

Roztwór aminy spływa po tacach i spotyka wznoszące się strumienie gazu, które są wciskane na dolną tacę absorbera. Przed podaniem roztwór podgrzewa się do nie więcej niż 40ºС, ale podczas interakcji gazu z aminą temperatura znacznie wzrasta.

Aby skuteczność czyszczenia nie spadła wraz ze wzrostem temperatury, nadmiar ciepła usuwany jest wraz z roztworem odpadowym nasyconym siarkowodorem. W górnej części instalacji przepływ jest chłodzony w celu wydobycia pozostałych składników kwasowych wraz z kondensatem.

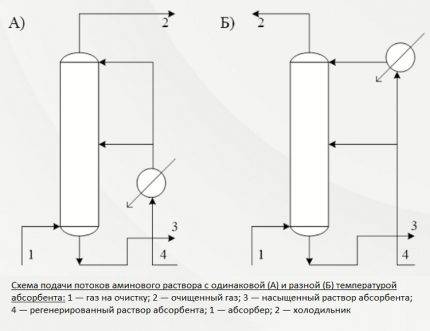

Druga i trzecia z opisanych metod określają z góry dostarczanie roztworu absorbującego w dwóch strumieniach. W pierwszym przypadku odczynnik podaje się w tej samej temperaturze, w drugim - w różnych temperaturach.

Druga i trzecia z opisanych metod określają z góry dostarczanie roztworu absorbującego w dwóch strumieniach. W pierwszym przypadku odczynnik podaje się w tej samej temperaturze, w drugim - w różnych temperaturach.

To ekonomiczny sposób na zmniejszenie zużycia zarówno energii, jak i aktywnego rozwiązania. Dogrzewanie nie jest przeprowadzane na żadnym etapie. Technologicznie jest to oczyszczanie dwustopniowe, które daje możliwość przygotowania gazu rynkowego do dostarczenia do gazociągu przy jak najmniejszych stratach.

Trzeci sposób. Polega na doprowadzeniu absorbera do oczyszczalni w dwóch strumieniach o różnej temperaturze.Technikę stosuje się, gdy oprócz siarkowodoru i dwutlenku węgla w surowym gazie znajduje się również CS2i COS.

Przeważająca część absorbera, około 70-75%, jest podgrzewana do 60-70ºС, a pozostała część to tylko do 40ºС. Strumienie podawane są do absorbera w taki sam sposób jak w przypadku opisanym powyżej: z góry i do środka.

Powstanie strefy o wysokiej temperaturze umożliwia szybkie i efektywne wydobycie zanieczyszczeń organicznych z masy gazowej na dnie kolumny oczyszczającej. A na górze dwutlenek węgla i siarkowodór są wytrącane przez aminę o standardowej temperaturze.

Czwarty sposób. Technologia ta z góry determinuje dostarczanie wodnego roztworu aminy w dwóch strumieniach o różnym stopniu regeneracji. Oznacza to, że jeden jest dostarczany w postaci nieoczyszczonej, z zawartością wtrąceń siarkowodoru, drugi - bez nich.

Pierwszego strumienia nie można nazwać całkowicie zanieczyszczonym. Zawiera tylko częściowo składniki kwaśne, ponieważ część z nich jest usuwana podczas chłodzenia do +50º/+60ºС w wymienniku ciepła. Ten strumień roztworu jest pobierany z dolnej dyszy desorbera, schładzany i przesyłany do środkowej części kolumny.

Przy znacznej zawartości składników siarkowodoru i dwutlenku węgla w paliwie gazowym czyszczenie odbywa się dwoma strumieniami roztworu o różnym stopniu regeneracji

Głębokie czyszczenie przepuszcza tylko tę część roztworu, która jest wtryskiwana do górnego sektora instalacji. Temperatura tego strumienia zwykle nie przekracza 50ºС. Tutaj odbywa się dokładne czyszczenie paliwa gazowego. Ten schemat pozwala obniżyć koszty o co najmniej 10% poprzez zmniejszenie zużycia pary.

Oczywiste jest, że wybór metody czyszczenia opiera się na obecności zanieczyszczeń organicznych i wykonalności ekonomicznej. W każdym razie różnorodność technologii pozwala wybrać najlepszą opcję.Na tej samej oczyszczalni gazu aminowego można zmieniać stopień oczyszczenia, uzyskując błękitne paliwo o właściwościach niezbędnych do pracy kotłów gazowych, pieców i nagrzewnic.

Istniejące instalacje

Obecnie głównymi producentami siarki są zakłady przetwarzania gazu (GPP), rafinerie ropy naftowej (OR) oraz kompleksy petrochemiczne (OGCC). Siarka w tych zakładach produkowana jest z gazów kwaśnych powstających podczas aminowej obróbki wysokosiarkowych surowców węglowodorowych. Zdecydowana większość siarki gazowej jest wytwarzana dobrze znaną metodą Clausa.

Zakład produkcji siarki. Rafineria Orsk

Zakład produkcji siarki. Rafineria Orsk

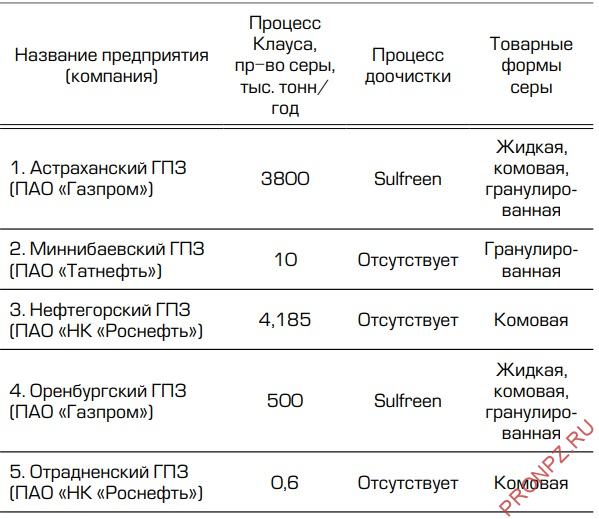

Z danych przedstawionych w tabelach 1–3 można zobaczyć, jakie rodzaje siarki handlowej są obecnie produkowane przez rosyjskie przedsiębiorstwa produkujące siarkę.

Tabela 1 - Rosyjskie rafinerie produkujące siarkę

Tabela 2 - Rosyjskie kompleksy chemiczne ropy naftowej i gazu produkujące siarkę

Tabela 3 - Rosyjskie zakłady przetwarzania gazu produkujące siarkę

Zasada działania typowej instalacji

Maksymalna chłonność w odniesieniu do H2S charakteryzuje się roztworem monoetanoloaminy. Jednak ten odczynnik ma kilka istotnych wad. Wyróżnia się dość wysokim ciśnieniem oraz zdolnością do tworzenia nieodwracalnych związków z siarczkiem węgla podczas pracy oczyszczalni gazów aminowych.

Pierwszy minus eliminuje mycie, w wyniku czego para aminy jest częściowo pochłaniana. Drugi jest rzadko spotykany podczas przetwarzania gazów polowych.

Stężenie wodnego roztworu monoetanoloaminy dobiera się empirycznie, na podstawie przeprowadzonych badań przyjmuje się do oczyszczania gazu z określonego pola.Przy doborze procentowej zawartości odczynnika bierze się pod uwagę jego odporność na agresywne działanie siarkowodoru na metalowe elementy układu.

Standardowa zawartość absorbentu wynosi zwykle od 15 do 20%. Często jednak zdarza się, że stężenie zwiększa się do 30% lub zmniejsza do 10%, w zależności od tego, jak wysoki powinien być stopień oczyszczenia. Tych. w jakim celu, w ogrzewaniu lub w produkcji związków polimerowych, będzie używany gaz.

Należy zauważyć, że wraz ze wzrostem stężenia związków aminowych zmniejsza się korozyjność siarkowodoru. Należy jednak wziąć pod uwagę, że w tym przypadku wzrasta zużycie odczynnika. W konsekwencji wzrasta koszt oczyszczonego gazu handlowego.

Główną jednostką oczyszczalni jest absorber płytowy lub zawieszany. Jest to zorientowany pionowo, zewnętrznie przypominający probówkę, aparat z umieszczonymi wewnątrz dyszami lub płytkami. W jego dolnej części znajduje się wlot do doprowadzania nieoczyszczonej mieszaniny gazów, u góry wylot do skrubera.

Jeżeli gaz do oczyszczenia w instalacji znajduje się pod ciśnieniem wystarczającym do przejścia odczynnika do wymiennika ciepła, a następnie do kolumny odpędowej, proces przebiega bez udziału pompy. Jeśli ciśnienie nie wystarcza do przepływu procesu, wypływ jest stymulowany przez technologię pompowania

Strumień gazu po przejściu przez separator wlotowy wtryskiwany jest do dolnej części absorbera. Następnie przechodzi przez płytki lub dysze znajdujące się pośrodku korpusu, na których osadzają się zanieczyszczenia. Dysze, całkowicie zwilżone roztworem aminy, są oddzielone od siebie kratami w celu równomiernego rozprowadzenia odczynnika.

Co więcej, niebieskie paliwo oczyszczone z zanieczyszczeń jest przesyłane do płuczki.Urządzenie to może być włączone w obwód przetwarzający za absorberem lub umieszczone w jego górnej części.

Zużyty roztwór spływa po ściankach absorbera i trafia do kolumny odpędowej - desorbera z kotłem. Tam roztwór jest oczyszczany z zaabsorbowanych zanieczyszczeń za pomocą oparów uwalnianych podczas gotowania wody, która wraca z powrotem do instalacji.

Zregenerowany, czyli pozbawiony związków siarkowodoru, roztwór wpływa do wymiennika ciepła. W nim ciecz jest schładzana w procesie przekazywania ciepła do kolejnej porcji zanieczyszczonego roztworu, po czym pompowana jest do lodówki w celu pełnego schłodzenia i kondensacji pary.

Schłodzony roztwór absorbujący jest podawany z powrotem do absorbera. W ten sposób odczynnik krąży w roślinie. Jego opary są również schładzane i oczyszczane z zanieczyszczeń kwaśnych, po czym uzupełniają dopływ odczynnika.

Najczęściej do oczyszczania gazów stosuje się schematy z monoetanoloaminą i dietanoloaminą. Odczynniki te pozwalają wydobyć ze składu błękitnego paliwa nie tylko siarkowodór, ale także dwutlenek węgla

Jeśli konieczne jest jednoczesne usunięcie CO z uzdatnianego gazu2 i H2S, wykonywane jest czyszczenie dwustopniowe. Polega na zastosowaniu dwóch roztworów różniących się stężeniem. Ta opcja jest bardziej ekonomiczna niż czyszczenie jednoetapowe.

Najpierw paliwo gazowe jest czyszczone mocną kompozycją o zawartości odczynnika 25-35%. Następnie gaz jest traktowany słabym roztworem wodnym, w którym substancja czynna wynosi tylko 5-12%. W rezultacie czyszczenie zarówno zgrubne, jak i dokładne odbywa się przy minimalnym zużyciu roztworu i rozsądnym wykorzystaniu wytworzonego ciepła.

System technologii

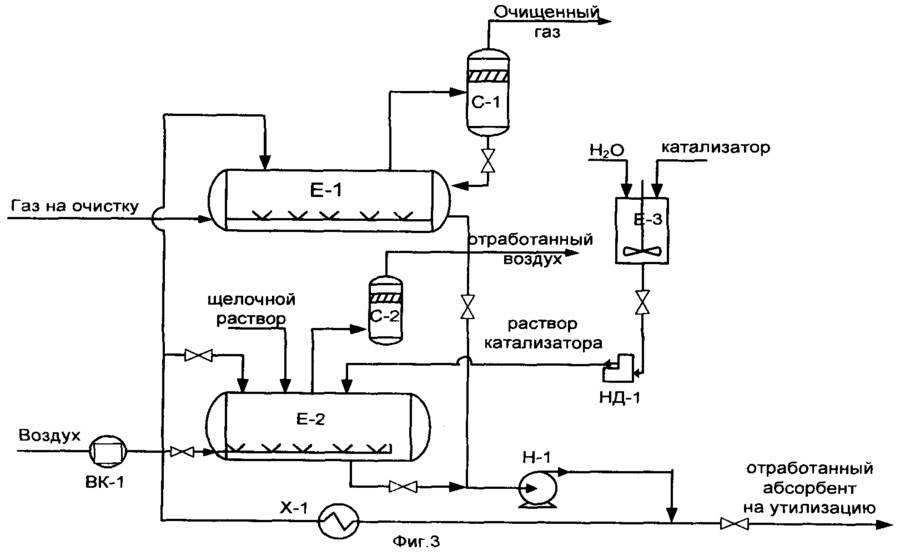

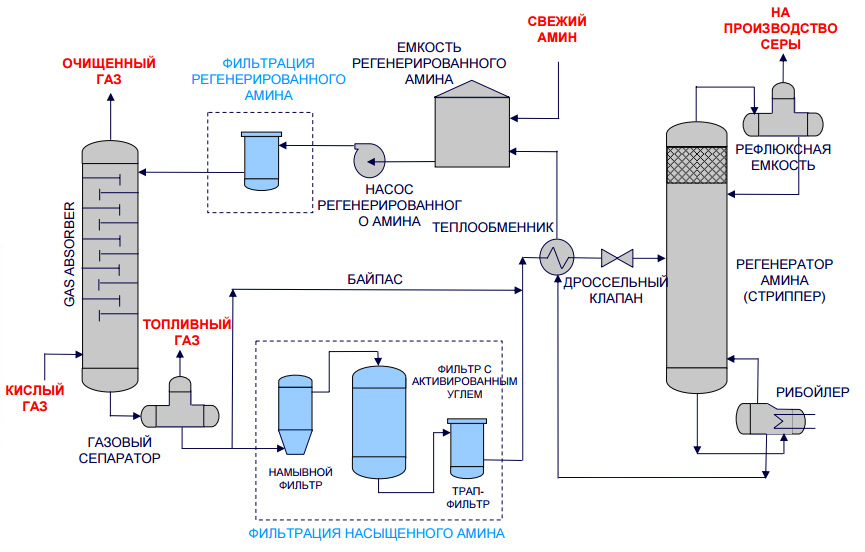

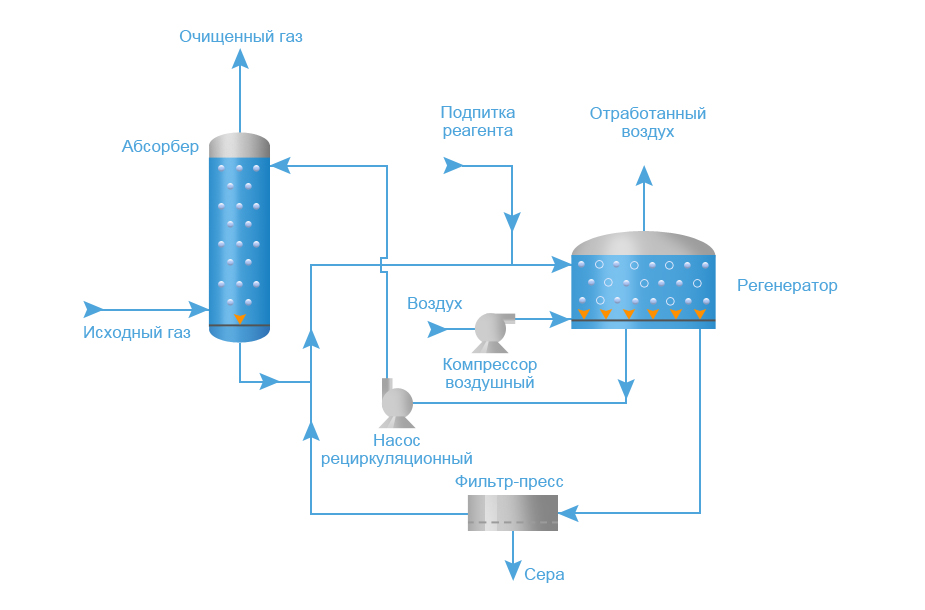

Schematyczne przedstawienie typowego urządzenia procesowego do oczyszczania gazów kwaśnych z absorbentem regeneracyjnym

Schematyczne przedstawienie typowego urządzenia procesowego do oczyszczania gazów kwaśnych z absorbentem regeneracyjnym

Absorber

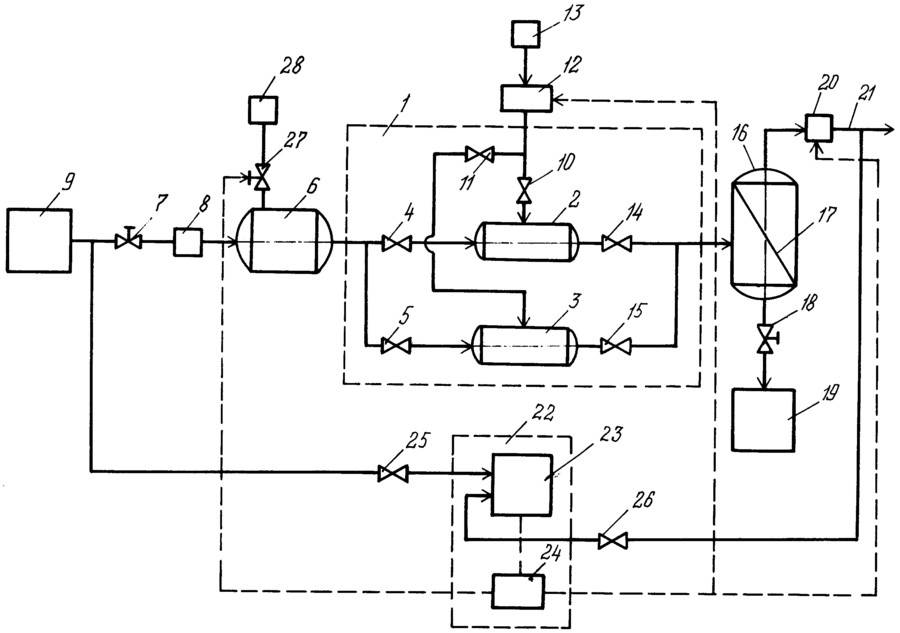

Gaz kwaśny dostarczany do oczyszczania trafia do dolnej części absorbera. To urządzenie zazwyczaj zawiera od 20 do 24 półek, ale w przypadku mniejszych instalacji może to być kolumna z wypełnieniem. Wodny roztwór aminy wchodzi na górę absorbera. Gdy roztwór spływa po tacach, styka się z kwaśnym gazem, gdy gaz przemieszcza się w górę przez warstwę cieczy na każdej tacce. Gdy gaz dociera do górnej części naczynia, prawie cały H2S oraz, w zależności od użytego absorbentu, cały CO2 usunięte ze strumienia gazu. Oczyszczony gaz spełnia wymagania dotyczące zawartości H2S, CO2, zwykła siarka.

Oddzielanie i podgrzewanie nasyconej aminy

Nasycony roztwór aminy opuszcza absorber na dole i przechodzi przez zawór bezpieczeństwa, zapewniając spadek ciśnienia o około 4 kgf/cm2. Po rozprężeniu wzbogacony roztwór trafia do separatora, gdzie uwalniana jest większość rozpuszczonego gazu węglowodorowego i część gazu kwaśnego. Następnie roztwór przepływa przez wymiennik ciepła, ogrzewany ciepłem gorącego strumienia zregenerowanej aminy.

Desorber

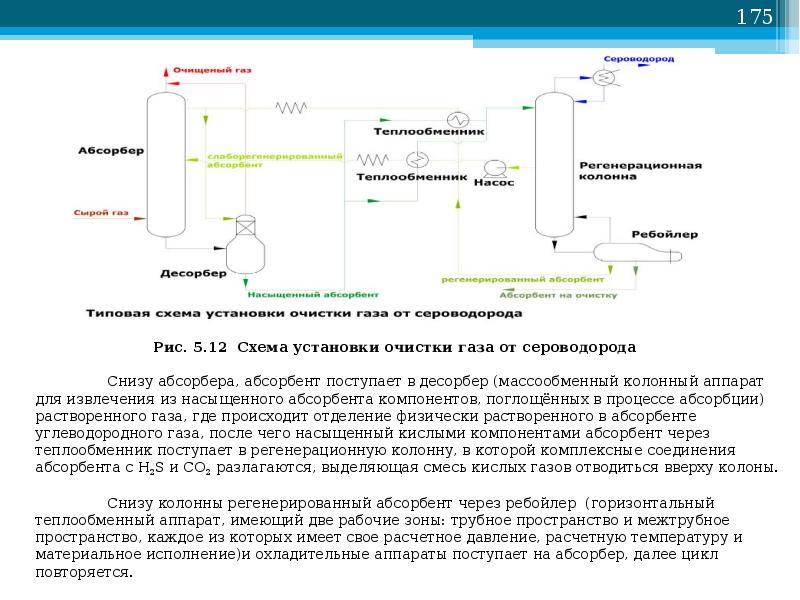

Nasycony absorbent wchodzi do aparatu, gdzie absorbent jest regenerowany przy ciśnieniu około 0,8-1 kgf/cm2 i temperaturze wrzenia roztworu. Ciepło dostarczane jest z zewnętrznego źródła, takiego jak reboiler.Odpędzony kwaśny gaz i wszelkie gazy węglowodorowe, które nie uległy odparowaniu w separatorze, wychodzą u góry kolumny odpędowej wraz z niewielką ilością absorbenta i dużą ilością pary. Ten strumień pary przechodzi przez skraplacz, zwykle chłodnicę powietrza, aby skondensować absorbent i parę wodną.

Mieszanina cieczy i gazu trafia do separatora, potocznie nazywanego zbiornikiem zwrotnym (akumulatorem zwrotnym), w którym oddzielany jest kwaśny gaz od skroplonych cieczy. Faza ciekła separatora jest podawana z powrotem na górę desorbera jako orosienie. Strumień gazu składający się głównie z H2S i CO2, jest zwykle przesyłana do jednostki odzysku siarki. Zregenerowany roztwór przepływa z reboilera przez wymiennik ciepła nasyconego/regenerowanego roztworu aminy do chłodnicy powietrza, a następnie do zbiornika wyrównawczego. Strumień jest następnie pompowany z powrotem na górę absorbera przez pompę wysokociśnieniową, aby kontynuować płukanie kwaśnego gazu.

System filtracji

Większość systemów chłonnych ma możliwość filtrowania roztworu. Osiąga się to poprzez przepuszczenie nasyconego roztworu aminy z separatora przez filtr cząstek stałych, a czasami przez filtr węglowy. Celem jest utrzymanie wysokiego stopnia czystości roztworu, aby uniknąć jego pienienia. Niektóre systemy absorpcyjne mają również środki do usuwania produktów rozkładu, które obejmują utrzymanie w tym celu dodatkowego bojlera, gdy podłączony jest sprzęt regeneracyjny.

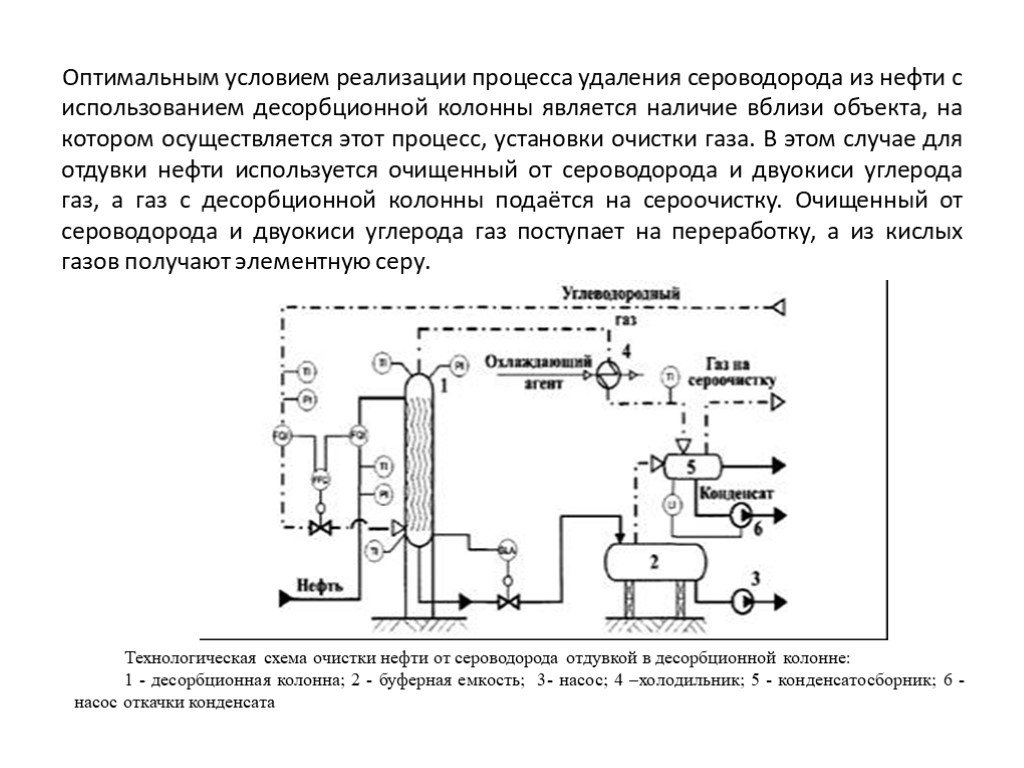

Membranowa metoda oczyszczania gazu

Obecnie jedną z najbardziej zaawansowanych technologicznie metod odsiarczania gazów jest membranowa.Ta metoda oczyszczania pozwala nie tylko pozbyć się zanieczyszczeń kwaśnych, ale także jednocześnie wysuszyć, odpędzić gaz zasilający i usunąć z niego składniki obojętne. Odsiarczanie gazów membranowych stosuje się, gdy nie jest możliwe usunięcie emisji siarki bardziej tradycyjnymi metodami.

Technologia membranowego odsiarczania gazów nie wymaga znacznych inwestycji kapitałowych, a także imponujących kosztów instalacji. Urządzenia te są tańsze zarówno w użytkowaniu, jak i utrzymaniu. Główne zalety membranowego odsiarczania gazów to:

- brak ruchomych części. Dzięki tej funkcji instalacja działa zdalnie i automatycznie, bez ingerencji człowieka;

- wydajny układ zapewnia minimalizację masy i powierzchni, co sprawia, że urządzenia te są bardzo popularne na platformach morskich;

- przemyślana w najmniejszym szczególe konstrukcja pozwala w maksymalnym stopniu przeprowadzić odsiarczanie i uwolnić węglowodory;

- odsiarczanie membranowe gazów zapewnia regulowane parametry produktu handlowego;

- łatwość prac instalacyjnych. Cały kompleks jest zainstalowany na jednej ramie, co pozwala na włączenie go do schematu technologicznego w zaledwie kilka godzin.

Oczyszczanie gazów chemisorpcyjnych

Główną zaletą procesów chemisorpcji jest wysoki i niezawodny stopień oczyszczenia gazu ze składników kwaśnych przy niskiej absorpcji składników węglowodorowych gazu zasilającego.

Jako chemisorbenty stosuje się kaustyczny sód i potas, węglany metali alkalicznych i najczęściej alkanoloaminy.

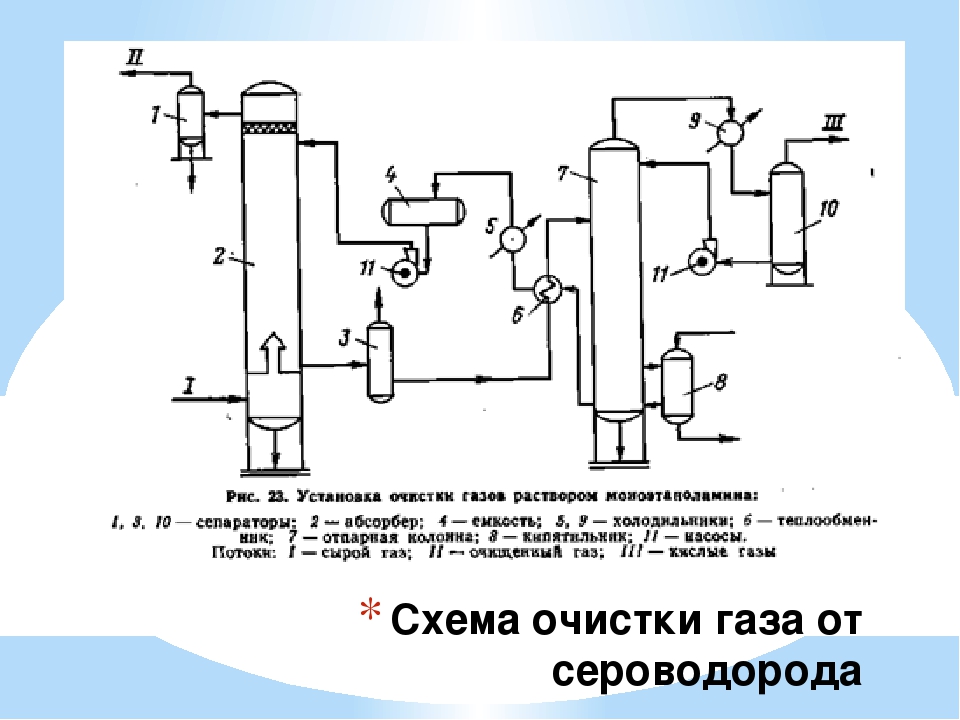

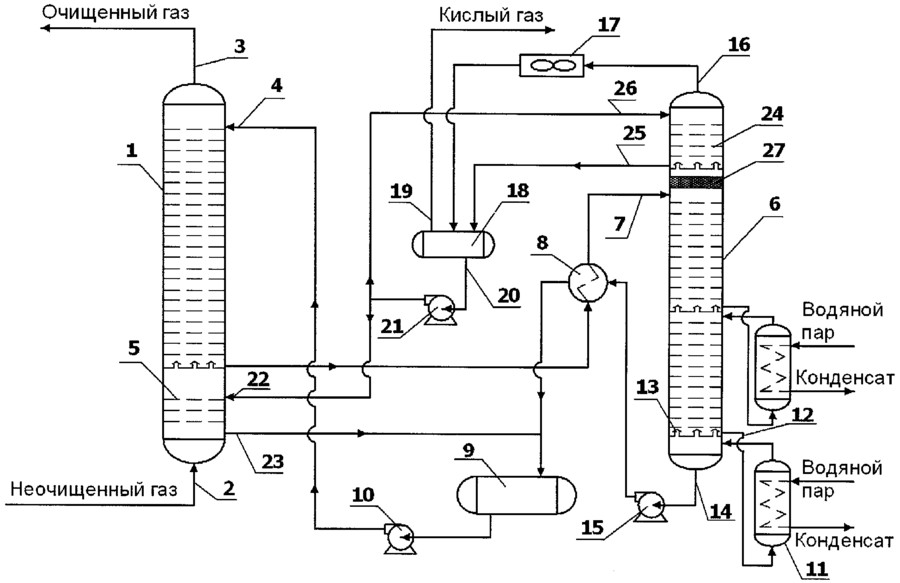

Oczyszczanie gazu roztworami alkanoloaminy

Procesy aminowe są stosowane w przemyśle od 1930 roku, kiedy to w USA opracowano i opatentowano schemat instalacji aminowej z fenylohydrazyną jako absorbentem.

Proces został ulepszony przez zastosowanie wodnych roztworów alkanoloamin jako zmiataczy. Alkanoloaminy, będąc słabymi zasadami, reagują z kwaśnymi gazami H2S i CO2, dzięki czemu gaz jest oczyszczany. Powstałe sole łatwo się rozkładają, gdy ogrzewa się nasycony roztwór.

Najbardziej znane etanoloaminy stosowane w procesach oczyszczania gazów z H2S i CO2 to: monoetanoloamina (MEA), dietanoloamina (DEA), trietanoloamina (TEA), diglikoloamina (DGA), diizopropanoloamina (DIPA), metylodietanoloamina (MDEA).

Dotychczas w przemyśle, w oczyszczalniach gazów kwaśnych, jako absorbent stosowano głównie monoetanoloaminę (MEA), a także dietanoloaminę (DEA). Jednak w ostatnich latach pojawiła się tendencja do zastępowania MEA bardziej skutecznym absorbentem, metylodietanoloaminą (MDEA).

Rysunek przedstawia główny jednoprzepływowy schemat oczyszczania gazu absorpcyjnego roztworami etanoloaminy. Gaz dostarczany do oczyszczania przepływa w górę przez absorber w kierunku przepływu roztworu. Roztwór nasycony kwaśnymi gazami z dna absorbera jest podgrzewany w wymienniku ciepła przez roztwór zregenerowany z desorbera i podawany na górę desorbera.

Po częściowym schłodzeniu w wymienniku ciepła zregenerowany roztwór jest dodatkowo chłodzony wodą lub powietrzem i podawany na górę absorbera.

Kwaśny gaz z kolumny odpędowej jest schładzany w celu skondensowania pary wodnej. Kondensat powrotny jest w sposób ciągły zawracany do układu w celu utrzymania pożądanego stężenia roztworu aminy.

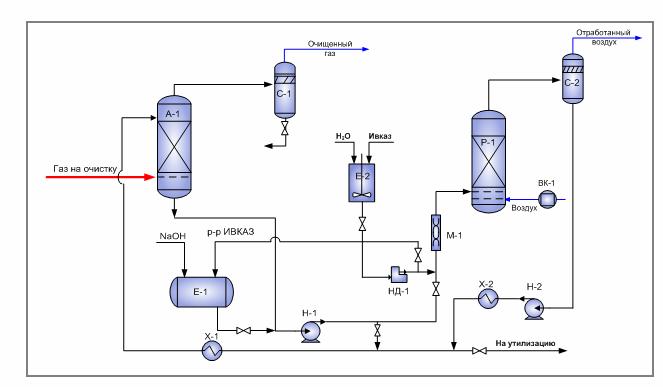

Alkaliczne (węglanowe) metody oczyszczania gazów

Zastosowanie roztworów amin do oczyszczania gazów o niskiej zawartości H2S (mniej niż 0,5% obj.) i wysoki CO2 do H2S jest uważane za irracjonalne, ponieważ zawartość H2S w gazach regeneracyjnych wynosi 3–5% obj. Pozyskiwanie siarki z takich gazów w standardowych instalacjach jest praktycznie niemożliwe i trzeba je spalać, co prowadzi do zanieczyszczenia atmosfery.

Do oczyszczania gazów zawierających niewielkie ilości H2S i CO2, alkaliczne (węglanowe) metody czyszczenia są stosowane w przemyśle. Zastosowanie roztworów alkalicznych (węglanów) jako absorbentu zwiększa stężenie H2S w gazach regeneracyjnych i upraszcza układ instalacji siarki lub kwasu siarkowego.

Przemysłowy proces alkalicznego oczyszczania gazu ziemnego ma następujące zalety:

- dokładne oczyszczanie gazu z głównych związków zawierających siarkę;

- wysoka selektywność do siarkowodoru w obecności dwutlenku węgla;

- wysoka reaktywność i odporność chemiczna absorbera;

- dostępność i niski koszt absorbera;

- niskie koszty eksploatacji.

Stosowanie metod oczyszczania gazów alkalicznych jest również wskazane w warunkach polowych do oczyszczania niewielkich ilości gazu zasilającego i przy małej zawartości H w gazie2S.

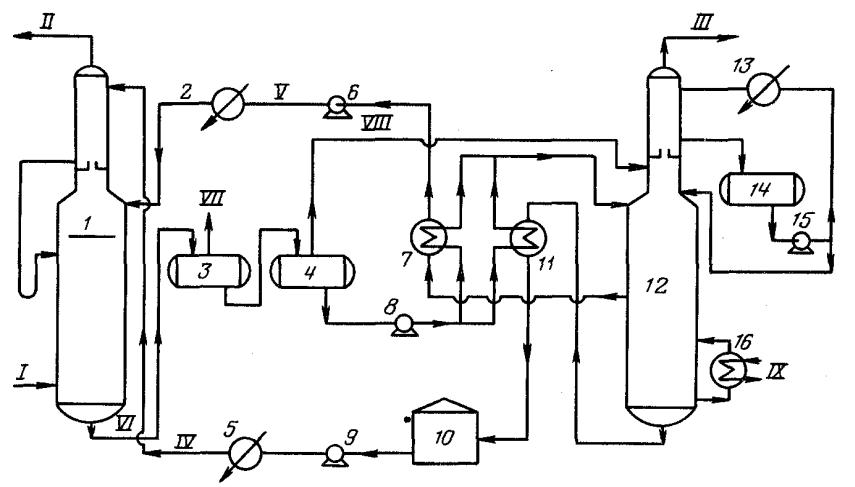

Zamiar

Jednostki produkcji siarki przekształcają H2S zawarty w strumieniach kwaśnych gazów z zakładów odzysku amin i zakładów neutralizacji ścieków alkalicznych do ciekłej siarki. Zazwyczaj dwu- lub trzyetapowy proces Clausa odzyskuje ponad 92% H2S jako siarka elementarna.

Większość rafinerii wymaga ponad 98,5% odzysku siarki, więc trzeci stopień Clausa działa poniżej punktu rosy siarki. Trzeci stopień może zawierać katalizator selektywnego utleniania, w przeciwnym razie jednostka produkująca siarkę musi zawierać dopalacz gazu resztkowego. Coraz popularniejsze staje się odgazowywanie powstałej w ten sposób stopionej siarki. Duże firmy oferują własne procesy, które odgazowują stopioną siarkę do 10-20% wag. ppmH2S.

Zalety i wady

Zalety

- Prostota projektu technologicznego instalacji.

- Usuwanie H2S ze spalin, co pozwala na spełnienie norm środowiskowych przedsiębiorstwa.

Korozja rurociągów w zakładzie odzysku siarki

Korozja rurociągów w zakładzie odzysku siarki

Wady

- Niezamierzona kondensacja i nagromadzenie siarki może prowadzić do problemów, takich jak blokowanie przepływu gazu procesowego, zatykanie się stałą siarką, pożar i uszkodzenie sprzętu.

- Nadwyżka podaży siarki na rynku ponad jej zapotrzebowanie.

- Korozja i zanieczyszczenie sprzętu z powodu obecności amoniaku, H2S, CO2 możliwe powstawanie kwasu siarkowego.

Wybór sorbentu do procesu czyszczenia

Pożądane właściwości absorbentu to:

- konieczność usunięcia siarkowodoru H2S i inne związki siarki.

- absorpcja węglowodorów powinna być niska.

- Prężność par absorbentu musi być niska, aby zminimalizować straty absorbentu.

- Reakcje między rozpuszczalnikiem a kwaśnymi gazami muszą być odwracalne, aby zapobiec degradacji absorbentu.

- absorbent musi być stabilny termicznie.

- usuwanie produktów degradacji powinno być proste.

- pobór kwaśnego gazu na jednostkę krążącego absorbentu powinien być wysoki.

- zapotrzebowanie na ciepło do regeneracji lub usunięcia absorbentu powinno być niskie.

- absorbent nie może powodować korozji.

- absorbent nie może się pienić w absorberze ani desorberze.

- pożądane jest selektywne usuwanie kwaśnych gazów.

- absorbent musi być tani i łatwo dostępny.

Niestety nie ma jednego absorbentu, który posiada wszystkie pożądane właściwości. Wymaga to wyboru absorbentu, który najlepiej nadaje się do obróbki określonej mieszaniny kwaśnych gazów z różnych dostępnych absorbentów. Mieszanki kwaśnego gazu ziemnego różnią się między sobą:

- zawartość i stosunek H2S i CO2

- zawartość związków ciężkich lub aromatycznych

- zawartość COS, CS2 i merkaptany

Podczas gdy kwaśny gaz jest traktowany głównie za pomocą absorbentów, w przypadku łagodnego gazu kwaśnego bardziej ekonomiczne może być użycie absorbentów lub środków stałych. W takich procesach związek reaguje chemicznie z H2S i zużywa się podczas procesu czyszczenia, co wymaga okresowej wymiany elementu czyszczącego.

Chemia procesowa

Reakcje podstawowe

Proces polega na wieloetapowym katalitycznym utlenianiu siarkowodoru zgodnie z następującą ogólną reakcją:

2H2S+O2 → 2S+2H2O

Proces Clausa obejmuje spalanie jednej trzeciej H2S z powietrzem w piecu reaktorowym w celu wytworzenia dwutlenku siarki (SO2) zgodnie z następującą reakcją:

2H2S+3O2 → 2SO2+2H2O

Pozostałe niespalone dwie trzecie siarkowodoru ulega reakcji Clausa (reakcja z SO2) z wytworzeniem siarki elementarnej w następujący sposób:

2H2S+SO2 ←→ 3S + 2H2O

Działania niepożądane

Wytwarzanie wodoru gazowego:

2H2S→S2 + 2H2

CH4 + 2 godz2O→CO2 + 4 godz2

Tworzenie siarczku karbonylu:

H2S+CO2 → S=C=O + H2O

Powstawanie dwusiarczku węgla:

CH4 + 2S2 → S=C=S + 2H2S

Główne zalety membrany NPK „Grasys” i zakres jej zastosowania

Metoda odsiarczania gazu Grasys pozwala uniknąć niepotrzebnych kosztów finansowych. Innowacyjny produkt różni się od analogów:

- konfiguracja pustych włókien;

- zasadniczo nowa sekwencja składowej prędkości penetracji składników mieszaniny gazowej;

- zwiększona odporność chemiczna na większość składników strumienia węglowodorów;

- doskonała selektywność.

W procesie technologicznym przygotowania gazu ziemnego i towarzyszącego wszystkie zanieczyszczenia, które mają być usunięte, są zagęszczane w strumieniu o niskiej jakości, a oczyszczony gaz spełniający normy regulacyjne wychodzi pod niemal takim samym ciśnieniem jak na wlocie.

Głównym celem opracowanej przez naszą firmę membrany węglowodorowej jest odsiarczanie gazów. Ale to nie wszystkie zastosowania naszego innowacyjnego produktu. Dzięki niemu możesz:

- rozwiązać wiele problemów środowiskowych, eliminując spalanie gazów, czyli redukując do zera szkodliwe emisje, które zanieczyszczają środowisko;

- przygotować, osuszyć i wykorzystać gaz bezpośrednio w zakładach produkcyjnych;

- zapewniają całkowitą niezależność urządzeń od schematów transportowych, obiektów infrastrukturalnych, a także od nośników energii. Powstały gaz może być wykorzystany jako paliwo w elektrowniach z turbinami gazowymi, kotłowniach, a także do ogrzewania przebieralni. Nie ma potrzeby wydawać importowanego węgla na ogrzewanie wody i ogrzewanie pomieszczeń, jeśli jest gaz;

- usunąć siarkę, osuszyć i przygotować gaz do dostaw do głównych gazociągów (normy STO Gazprom 089-2010);

- oszczędność zasobów materiałowych w wyniku optymalizacji procesów technologicznych.

RPC „Grasys” może zaproponować każdemu Klientowi optymalne rozwiązanie inżynierskie dla danego zadania, biorąc pod uwagę parametry przepływów dopływających gazów zasilających, wymagania dotyczące stopnia odsiarczania, punktu rosy wody i węglowodorów, objętości produktu handlowego i jego skład.

Wnioski i przydatne wideo na ten temat

Poniższy film zapozna Cię ze specyfiką wydobycia siarkowodoru z towarzyszącego gazu produkowanego wraz z ropą przez szyb naftowy:

Instalację do oczyszczania błękitnego paliwa z siarkowodoru wraz z produkcją siarki elementarnej do dalszego przerobu przedstawi wideo:

Autor tego filmu opowie Ci, jak pozbyć się biogazu z siarkowodoru w domu:

Wybór metody oczyszczania gazu koncentruje się przede wszystkim na rozwiązaniu konkretnego problemu. Wykonawca ma dwie ścieżki: podążać za sprawdzonym wzorcem lub preferować coś nowego. Jednak główną wytyczną powinna nadal być opłacalność ekonomiczna przy zachowaniu jakości i uzyskaniu pożądanego stopnia przetworzenia.