- Jak uzasadniona jest cena kotła?

- Czynniki wpływające na powstawanie kondensatu

- Rodzaje kondensatu i komina

- cegła

- Azbestocement

- Stal i ocynkowana

- Furanflex

- Stal nierdzewna

- Jak działa termostatyczny zawór regulacyjny?

- Kondensacja w kominach

- Co to jest kondensat i jak powstaje w kominie?

- Czy można odprowadzić kondensat do kanalizacji?

- Co to jest szkodliwy kondensat

- Określenie prawdopodobieństwa powstania kondensacji

- Przyczyny kondensacji w rurze kominowej

Jak uzasadniona jest cena kotła?

Wysokiej jakości kocioł nigdy nie jest tani.

Tylko wysoko wykwalifikowani spawacze i ślusarze mogą produkować kotły START. Wielu spawaczy pracuje już ponad 15 lat i ceni sobie ich pracę. Każda spoina jest bardzo wysokiej jakości i dokładnie sprawdzana.

Szwy komory spalania komory są zawsze zgrzewane z obu stron

dla maksymalnej niezawodności, a do zgrzewania szwów zewnętrznych stosuje się robot spawalniczy KUKA, który dzięki temu, że jest z natury ROBOTEM i dzięki łuk spawalniczy w trybie kroplowym z głębokim spawaniem.

Nie stosujemy brak tanich części

, skrzynia biegów - najlepszy niemiecki, silnik - wysokiej jakości hiszpański, wentylator - wiodący producent z Polski, metal - MMK grubości 6mm (Rosja), odlew żeliwny - bardzo wysokiej jakości rosyjski (nie do odróżnienia od odlewu fińskiego), nawet sznury uszczelniające są używane nie tanie włókno szklane, ale bardzo wysokiej jakości wysokotemperaturowa mulit-krzemionka.

Czynniki wpływające na powstawanie kondensatu

Proces powstawania kondensatu w kanale kominowym zależy od kilku czynników:

- Wilgotność paliwa używanego przez system grzewczy. Nawet pozornie suche drewno opałowe zawiera wilgoć, która po spaleniu zamienia się w parę. Torf, węgiel i inne materiały palne mają pewien procent zawartości wilgoci. Gaz ziemny, spalając się w kotle gazowym, wydziela również dużą ilość pary wodnej. Nie ma absolutnie suchego paliwa, ale słabo wysuszony lub wilgotny materiał zwiększa proces kondensacji.

- Poziom trakcji. Im lepszy ciąg, tym szybciej usuwana jest para i mniej wilgoci osiada na ściankach rur. Po prostu nie ma czasu na mieszanie się z innymi produktami spalania. Jeśli ciąg jest zły, powstaje błędne koło: kondensat gromadzi się w kominie, przyczyniając się do zatykania i dalszego pogarszania obiegu gazów.

- Temperatura powietrza w rurze i gazów opuszczających nagrzewnicę. Po raz pierwszy po rozpaleniu dym porusza się wzdłuż nieogrzewanego kanału, również o niskiej temperaturze. To na początku następuje największa kondensacja. Dlatego systemy, które działają w sposób ciągły, bez regularnych wyłączeń, są najmniej podatne na kondensację.

- Temperatura i wilgotność otoczenia.W zimnych porach roku, ze względu na różnicę temperatur wewnątrz komina i na zewnątrz, a także zwiększoną wilgotność powietrza, na zewnętrznej i końcowej części rury bardziej aktywnie tworzy się kondensat.

- Materiał, z którego wykonany jest komin. Cegła i cement azbestowy zapobiegają kapaniu kropli wilgoci i absorbują powstałe kwasy. Rury metalowe mogą być podatne na korozję i rdzę. Kominy wykonane z pustaków ceramicznych lub kształtowników ze stali nierdzewnej zapobiegają osadzaniu się związków agresywnych chemicznie na gładkiej powierzchni. Im gładsza, gładsza powierzchnia wewnętrzna i im mniejsza zdolność pochłaniania wilgoci materiału rury, tym mniej w niej powstaje kondensat.

- Integralność konstrukcji komina. W przypadku naruszenia szczelności rury, pojawienia się uszkodzeń na jej wewnętrznej powierzchni, pogarsza się przyczepność, kanał zatyka się szybciej, wilgoć z zewnątrz może dostać się do środka. Wszystko to prowadzi do zwiększonej kondensacji pary i pogorszenia się stanu komina.

Współczesny człowiek jest bardzo ciepłolubny. Jeśli masz drogi Czytelniku własny dom, to problem jego ogrzewania musisz rozwiązać samodzielnie. Ale nowoczesny sprzęt grzewczy różni się od kominków z przeszłości; wraz ze wzrostem wydajności wzrasta złożoność konstrukcji, a konserwacja jednostek staje się bardziej skomplikowana.

Podczas pracy nowoczesnych kotłów, pieców i kominków w kominie koniecznie powstaje kondensacja.

Bez względu na rodzaj paliwa, którego używasz, spalasz węglowodory. Węgiel, koks, drewno opałowe, olej opałowy, gaz, pelety - wszystko składa się z wodoru i węgla z drobnymi zanieczyszczeniami siarki i innymi pierwiastkami chemicznymi. Każde paliwo zawiera również niewielką ilość wody - nie można jej całkowicie usunąć.Podczas spalania są utleniane przez tlen atmosferyczny, a na wyjściu powstaje woda, dwutlenek węgla i inne tlenki.

Tlenki siarki reagują z wodą w wysokich temperaturach i tworzą bardzo agresywne kwasy (siarkowy, siarkawy itp.), które również dostają się do kondensatu. Powstaje również kilka innych kwasów: chlorowodorowy, azotowy.

Rodzaje kondensatu i komina

Aby wiedzieć, jak uniknąć kondensacji w kominie, musisz wiedzieć, jaki to jest. Zależy to również od tego, ile kondensatu powstanie podczas pieca. Należy go starannie dobrać jeszcze przed budową, w przeciwnym razie nieudany system będzie musiał zostać później całkowicie zmieniony. W tej sytuacji wymagane będą poważne naprawy.

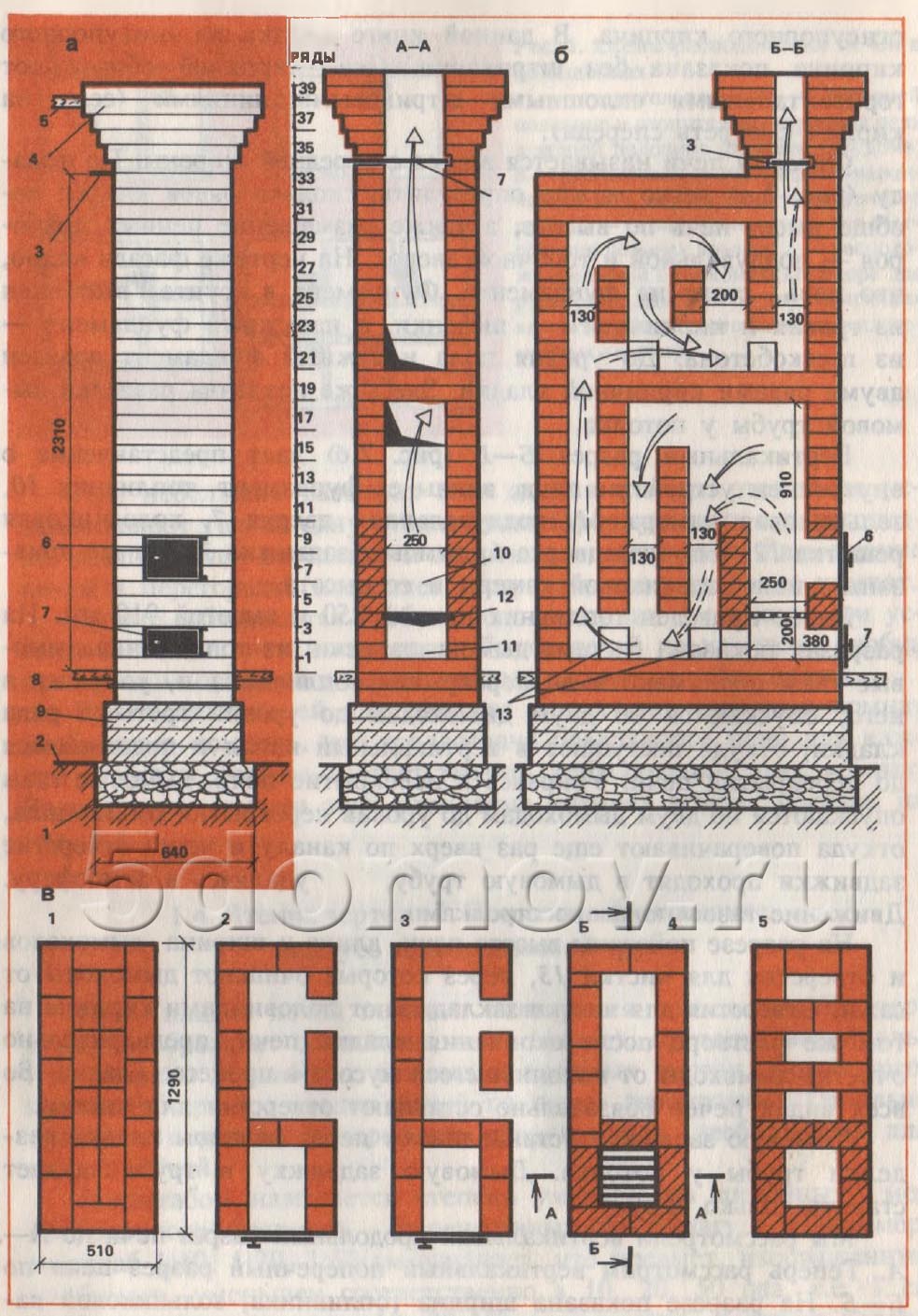

cegła

Taki system ma szereg zalet:

- doskonała trakcja;

- wysokiej jakości magazynowanie ciepła;

- ciepło jest zatrzymywane przez bardzo długi czas.

Ale ten system ma również szereg wad. Jeśli jako główny materiał zostanie użyta cegła, komin nie będzie już zbyt dobry. W takich układach powstaje już kondensat z powodu niskiej temperatury i długiego nagrzewania się rury. Sytuację można uratować, jeśli pomyślisz o usunięciu kondensatu z komina.

Szczególnie pod wpływem dużego tworzenia się kondensatu, pewnych warunków klimatycznych. Należą do nich okresowe zamrażanie i rozmrażanie rur w okresie zimowym.

W tym systemie nadal istnieje ważna wada tworzenia się kondensatu - sam system szybko się zawali. Cegła bardzo dobrze wchłania wilgoć. Ściany są stale zamoczone, wystrój wnętrz jest zniszczony. Spowoduje to, że głowica rury po prostu się rozpadnie.

Rada! Jeśli jednak zdecyduje się na wykonanie komina z cegły, konieczne będzie zastosowanie wkładki.

Oznacza to, że w system kominowy wbudowany jest kanał ze stali nierdzewnej.

Azbestocement

Przez długi czas ten rodzaj komina był najbardziej popularny. One są tanie. Ale cena nie jest głównym wskaźnikiem. Takie kominy mają wiele wad, które mogą powodować dużą ilość kondensatu.

Wady są następujące:

- spoiny są bardzo trudne do hermetycznego zamknięcia;

- prace instalacyjne można wykonywać tylko w odcinkach pionowych;

- trudno jest przeprowadzić prace instalacyjne ze względu na dużą długość i wagę konstrukcji;

- niestabilny w wysokich temperaturach, łatwo pęka i eksploduje;

- sam kocioł jest bardzo trudny do podłączenia, będziesz potrzebować trójnika, odwadniacza i włazu wyczystkowego.

Spośród wszystkich niedociągnięć nie tylko dużo kondensatu tworzy się na wewnętrznej powierzchni, ale nadal bardzo szybko i łatwo wchłania się w ściany komina. Dlatego konieczne jest terminowe i częste czyszczenie takiego systemu. Wszystkie prace profilaktyczne można wykonać ręcznie.

Stal i ocynkowana

Ten typ jest krótkotrwały. Musisz stale monitorować kondensat. To on jest głównym powodem awarii komina stalowego lub ocynkowanego. Na przykład żywotność stali wynosi około trzech lat, ocynkowana nie więcej niż cztery lata.

Furanflex

Ten rodzaj komina jest najbardziej odporny na kondensację. Wadą jest to, że mają niską przewodność cieplną. Wykonany ze specjalnego tworzywa sztucznego. Dodatkowo tworzywo wzmocnione jest włóknami o wysokiej wytrzymałości. Dzięki takiemu rozwiązaniu produkty są trwałe i dobrze znoszą kondensację.

Rury kominowe wykonane z tego materiału stosowane są w temperaturach nieprzekraczających 200 stopni.

Musimy pamiętać! Jeśli planujesz zrobić komin z furanflexu, musisz wziąć pod uwagę fakt, że w temperaturze ponad 200 stopni traci się ich wytrzymałość, mogą się stopić i zawieść.

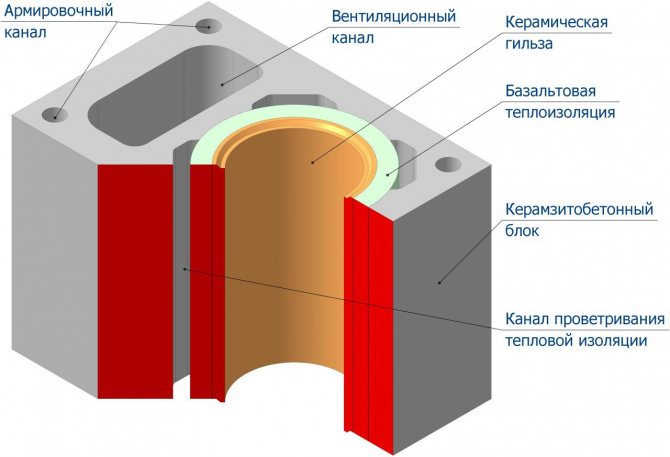

Stal nierdzewna

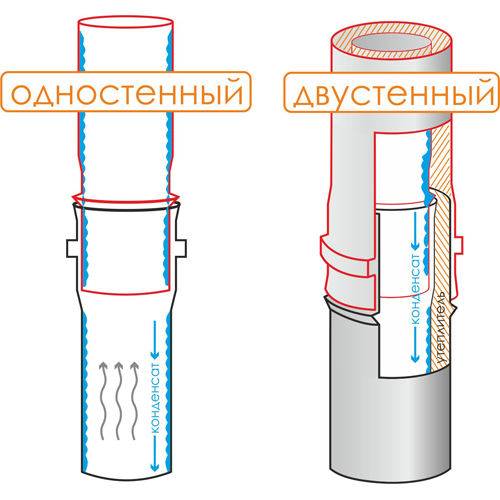

Systemy kominowe tego typu mogą być:

- jednościenny;

- dwuścienne lub izolowane.

Włókno bazaltowe służy jako grzejnik. W celu ochrony systemu przed kondensatem zastosowano tę samą stal. W połączeniu z grzałką komin staje się bardziej odporny na kondensację, dzięki czemu cały system będzie służył przez długi czas.

Kominy wykonane ze stali nierdzewnej mają szereg zalet. Są to takie jak:

- ognioodporny, jeśli wszystko zostanie wykonane zgodnie z zasadami, system będzie całkowicie ognioodporny;

- obcisły;

- łatwy w użyciu;

- doskonała przyczepność, wszystko dzięki okrągłej sekcji i gładkiej powierzchni.

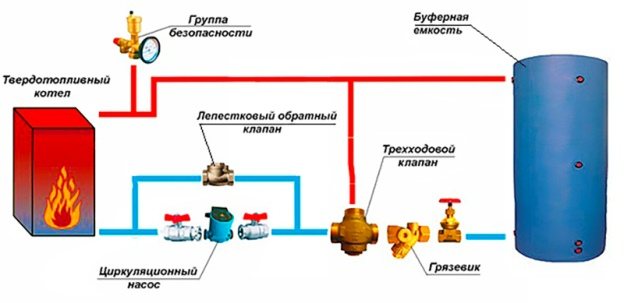

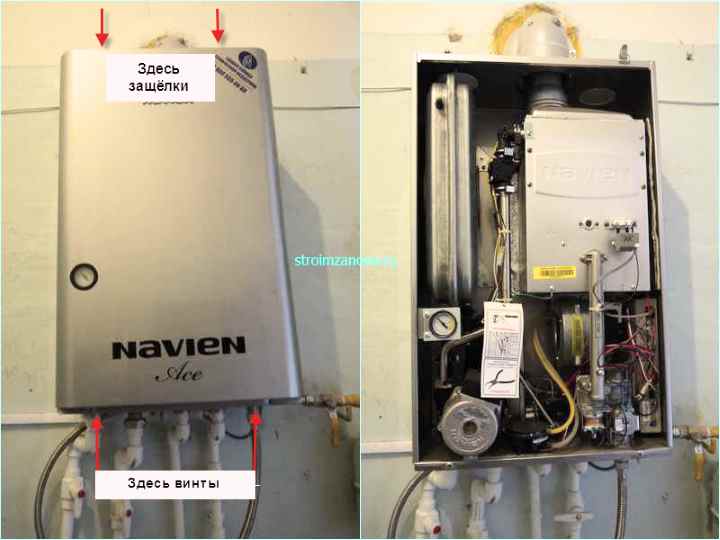

Jak działa termostatyczny zawór regulacyjny?

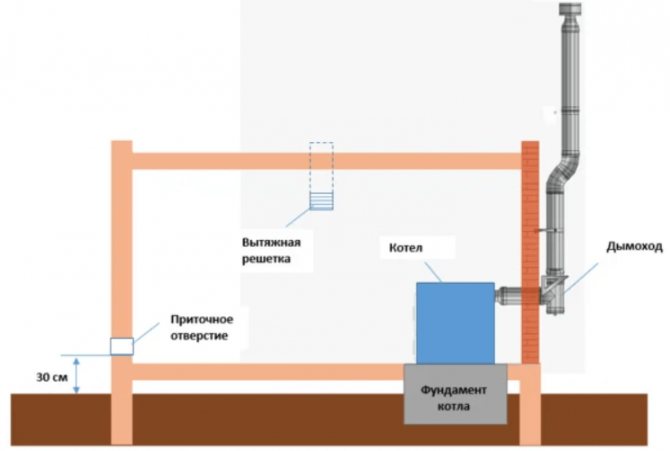

Zawór termostatyczny montowany jest na zasilaniu przed sekcją obejściową (odcinek rurociągu) łączącą zasilanie i powrót kotła w bezpośredniej bliskości kotła. W takim przypadku powstaje mały obwód cyrkulacji chłodziwa. Termokolba, jak wspomniano powyżej, jest instalowana na rurociągu powrotnym w bliskiej odległości od kotła.

W momencie rozruchu kotła płyn chłodzący ma minimalną temperaturę, płyn roboczy w termokolbie zajmuje minimalną objętość, nie ma ciśnienia na drążku głowicy termicznej, a zawór przepuszcza płyn chłodzący tylko w jednym kierunku cyrkulacji w małe kółko.

W miarę nagrzewania się chłodziwa zwiększa się objętość płynu roboczego w termokolbie, głowica termiczna zaczyna wywierać nacisk na trzpień zaworu, przepuszczając zimny płyn chłodzący do kotła, a podgrzany płyn chłodzący do wspólnego obwodu cyrkulacyjnego.

W wyniku zmieszania zimnej wody spada temperatura powrotu, co oznacza, że zmniejsza się objętość płynu roboczego w termokolbie, co prowadzi do spadku ciśnienia głowicy termicznej na trzpień zaworu. To z kolei prowadzi do zaprzestania dostarczania zimnej wody do małego obiegu cyrkulacyjnego.

Proces trwa, dopóki cały płyn chłodzący nie zostanie podgrzany do wymaganej temperatury. Następnie zawór blokuje ruch chłodziwa wzdłuż małego obwodu cyrkulacyjnego, a cały chłodziwo zaczyna poruszać się po dużym okręgu grzewczym.

Termostatyczny zawór mieszający działa w taki sam sposób jak zawór regulacyjny, ale nie jest montowany na rurze zasilającej, lecz na rurze powrotnej. Zawór znajduje się przed obejściem, które łączy zasilanie i powrót i tworzy mały krąg cyrkulacji chłodziwa. Żarówka termostatyczna mocowana jest w tym samym miejscu - na odcinku rurociągu powrotnego w bezpośredniej bliskości kotła grzewczego.

Gdy płyn chłodzący jest zimny, zawór przepuszcza go tylko po małym okręgu. Gdy chłodziwo się nagrzewa, głowica termiczna zaczyna wywierać nacisk na trzpień zaworu, przepuszczając część ogrzanego chłodziwa do wspólnego obwodu cyrkulacyjnego kotła.

Jak widać, schemat jest niezwykle prosty, ale jednocześnie skuteczny i niezawodny.

Do pracy zaworu termostatycznego i głowicy termicznej nie jest wymagana energia elektryczna, oba urządzenia są nielotne. Nie są też potrzebne żadne dodatkowe urządzenia ani kontrolery. Ogrzanie płynu chłodzącego krążącego w małym okręgu zajmuje 15 minut, podczas gdy ogrzewanie całego płynu chłodzącego w kotle może zająć kilka godzin.

Oznacza to, że przy zastosowaniu zaworu termostatycznego czas powstawania kondensatu w kotle na paliwo stałe ulega kilkukrotnemu skróceniu, a wraz z nim czas destrukcyjnego działania kwasów na kocioł.

Do ochrona kotła na paliwo stałe z kondensatu konieczne jest prawidłowe orurowanie za pomocą zaworu termostatycznego i utworzenie małego obwodu cyrkulacji chłodziwa.

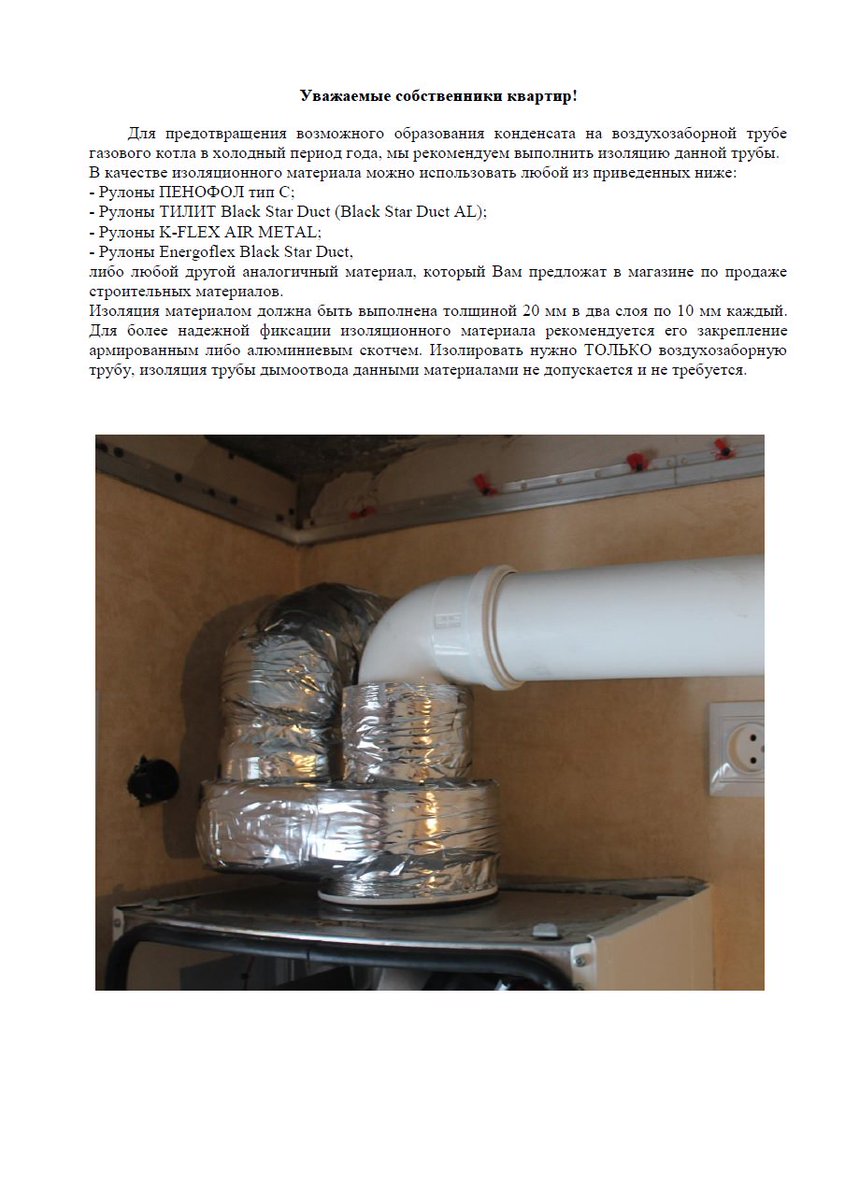

Kondensacja na rurze kotła gazowego powstaje w wyniku różnicy temperatur otoczenia i ścian kanału spalinowego. Zimą kondensat zamarza, na czubku rury tworzą się sople, aw kominie tworzą się czopy lodowe. Z biegiem czasu lód topnieje, wilgoć spływa rurą, komin i przylegające do niego konstrukcje zamaczają się i stopniowo zapadają.

Kondensacja w rurze kotła gazowego również prowadzi do negatywnych konsekwencji. Para wodna zawarta w produktach spalania paliwa kondensuje na zimnych ścianach komina. W rezultacie powstaje wilgoć, która łączy się z solami spalin. W takim przypadku powstają agresywne kwasy, które niszczą komin i inne powierzchnie.

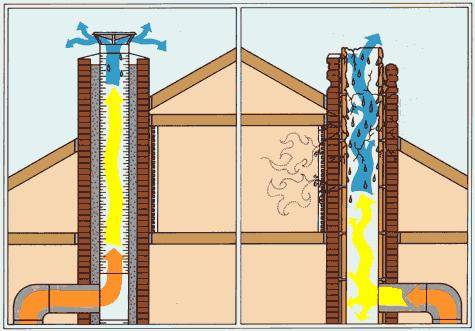

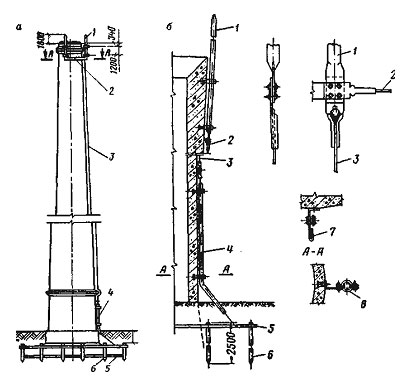

Kondensacja w kominach

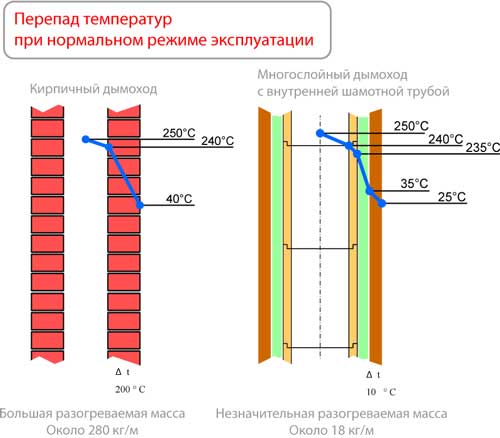

Spaliny unoszące się przez komin są stopniowo schładzane. Po schłodzeniu poniżej punktu rosy na ściankach komina zaczyna tworzyć się kondensacja. Szybkość chłodzenia DG w kominie zależy od powierzchni przepływu rury (powierzchni jej wewnętrznej powierzchni), materiału rury i jej obsadzenia, a także intensywności spalania. Im wyższa prędkość spalania, tym większy przepływ spalin, co oznacza, że przy wszystkich innych parametrach gazy będą stygły wolniej.

Powstawanie kondensatu w kominach pieców lub piecokominków z przerwami ma charakter cykliczny.W początkowym momencie, gdy rura jeszcze się nie nagrzała, kondensat opada na jej ścianki, a gdy rura się nagrzewa, kondensat odparowuje. Jeśli woda z kondensatu ma czas na całkowite odparowanie, to stopniowo impregnuje mur komina, a na ścianach zewnętrznych pojawiają się czarne osady żywiczne. Jeśli zdarzy się to na zewnętrznej części komina (na ulicy lub w zimnym pomieszczeniu na poddaszu), to ciągłe moczenie muru zimą doprowadzi do zniszczenia cegły pieca.

Spadek temperatury w kominie zależy od jego konstrukcji i wielkości przepływu DG (intensywność spalania paliwa). W kominach ceglanych spadek T może osiągnąć 25 * C na metr bieżący. Uzasadnia to wymaganie, aby temperatura DG na wylocie z pieca („na widoku”) wynosiła 200-250*C, aby na główce rury miała ona 100-120*C, co jest oczywiście wyższą niż temperatura punkt rosy. Spadek temperatury w izolowanych kominach wielowarstwowych wynosi tylko kilka stopni na metr, a temperaturę na wylocie pieca można obniżyć.

Powstający na ścianach komina ceglanego kondensat jest wchłaniany do muru (ze względu na porowatość cegły), a następnie odparowuje. W kominach ze stali nierdzewnej (sandwich) nawet niewielka ilość kondensatu powstałego w początkowym okresie natychmiast zaczyna spływać. „na kondensat”.

Znając szybkość spalania drewna w piecu oraz przekrój komina można oszacować spadek temperatury w kominie na metr bieżący ze wzoru:

gdzie

Współczynnik pochłaniania ciepła ścian komina jest warunkowo przyjmowany jako 1500 kcal / m2 h, ponieważ dla ostatniego komina pieca literatura podaje wartość 2300 kcal/m2h. Obliczenia mają charakter orientacyjny i mają na celu pokazanie ogólnych wzorców. Na ryc. 5 przedstawia wykres zależności spadku temperatury w kominach o przekroju 13 x 26 cm (pięć) i 13 x 13 cm (cztery) w zależności od szybkości spalania drewna w palenisku pieca.

Ryż. 5.

Ryż. 5.

Spadek temperatury w kominie murowanym na metr bieżący w zależności od szybkości spalania drewna w piecu (przepływ spalin). Przyjmuje się, że współczynnik nadmiaru powietrza wynosi dwa.

Liczby na początku i na końcu wykresów wskazują prędkość DG w kominie obliczoną na podstawie przepływu DG zmniejszoną do 150*C oraz przekrój komina. Jak widać, dla zalecanych prędkości GOST 2127-47 około 2 m/s spadek temperatury DG wynosi 20-25*C. Oczywiste jest również, że stosowanie kominów o przekroju większym niż to konieczne, może prowadzić do silnego chłodzenia DG, aw rezultacie do kondensacji.

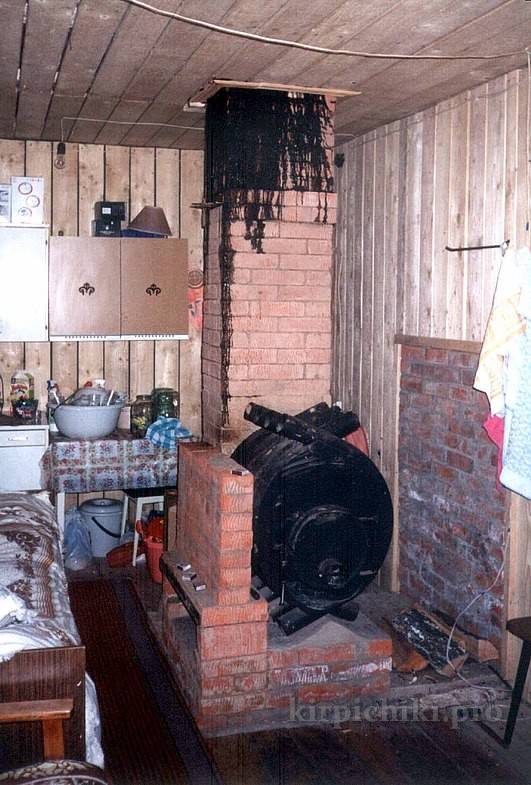

Jak wynika z ryc. 5, zmniejszenie godzinowego zużycia drewna opałowego prowadzi do zmniejszenia przepływu spalin, aw rezultacie do znacznego spadku temperatury w kominie. Innymi słowy, temperatura spalin, na przykład 150 * C dla pieca ceglanego o działaniu okresowym, w którym aktywnie pali się drewno opałowe, a dla pieca wolno palącego się (tlącego) wcale nie jest to samo. Jakoś musiałem obserwować taki obraz, ryc. 6.

Ryż. 6.

Ryż. 6.

Kondensacja w ceglanym kominie z długo palącego się pieca.

Tutaj piec tlący był połączony z ceglaną rurą z ceglanym odcinkiem. Szybkość spalania w takim piecu jest bardzo niska - jedna zakładka może palić się przez 5-6 godzin, tj. szybkość spalania wyniesie około 2 kg/godz.Oczywiście gazy w rurze ochłodziły się poniżej punktu rosy, aw kominie zaczął tworzyć się kondensat, który przesiąkał rurę i kapał na podłogę podczas rozpalania pieca. Tak więc piece o długim spalaniu można podłączyć tylko do izolowanych kominów wielowarstwowych.

14.02.2013

Co to jest kondensat i jak powstaje w kominie?

Oddychaj na zimną szybę w oknie - natychmiast zostanie pokryta mgłą i. najmniejsze kropelki pary (kondensatu) połączą się w strumień. W pewnych warunkach kondensat tworzy się również na wewnętrznej powierzchni komina. Od oddechu drewna opałowego płonącego w palenisku.

To prawda, że w optymalnych warunkach pracy pieca (temperatura gazów uwalnianych podczas spalania na wyjściu z ujścia rury wynosi 100-110 C), para wodna nie będzie przylegać do wewnętrznego muru rury z cegły i zostaną wyniesione wraz z dymem na zewnątrz, ale jeśli temperatura wewnętrznej powierzchni ścianek komina spadnie poniżej punktu rosy dla gazów (44-61 C), wówczas osadza się na nich kondensat i tworzy dużo problemy. Po nagromadzeniu i rozpuszczeniu sadzy, w której zachowała się masa niespalonych organicznych pozostałości paliwa, kondensat zamieni się w kwas siarkowy - czarną ciecz o obrzydliwym zapachu.

W końcu cegła jest skorodowana i przesiąknięta, a na ścianach pojawiają się czarne żywiczne plamy, ale to nie wszystko. Przeciąg gwałtownie słabnie, w łaźni powstaje smród, rura (a potem piec) zacznie się zapadać. Temperaturę spalin można określić w prosty sposób. Sucha drzazga jest umieszczana w poprzek otworu widoku podczas paleniska. Po 30-40 minutach drzazga jest usuwana, a powierzchnia sadzy jest zeskrobana.

Jeśli jej kolor się nie zmienia, to temperatura mieści się w granicach 150 C, a jeśli drzazga żółknie (na kolor białej skórki chleba), to osiąga 200 C, brązowieje (do koloru skórki żytniej) , wzrosła do 250 C. Sczerniała drzazga wskazuje temperaturę З00С, kiedy zamienia się w węgiel, to 400 С. Podczas spalania pieca temperatura gazów musi być regulowana tak, aby na widoku mieściła się w granicach 250 С.

Chłodzeniu gazów i powstawaniu kondensatu sprzyjają również pęknięcia i otwory w rurze i piecu, przez które piec zasysa zimne powietrze. Osłabia to ciąg (stąd znowu ciepło jest odbierane z wewnętrznej powierzchni rury) i zbyt duży przekrój rury lub kanału kominowego. Przyczyniają się do powolnego przechodzenia dymu i kondensatu w rurze oraz różnej chropowatości ścian.

Jednak najważniejszą rolę w tworzeniu kondensatu odgrywa sam proces spalania. Drewno zapala się w temperaturze nie niższej niż 300 C, węgiel - przy 600 C. Proces spalania przebiega w jeszcze wyższej temperaturze: drewno - 800-900 C, węgiel - 900-1200 C. Taka temperatura zapewnia ciągłe spalanie, pod warunkiem, że powietrze (tlen) jest dostarczany bez przerwy w wystarczających ilościach.

Jeśli jest dostarczany w nadmiarze, palenisko jest chłodzone, a spalanie pogarsza się, ponieważ potrzebna jest wysoka temperatura. Nie ogrzewaj pieca przy otwartym palenisku. Gdy paliwo jest całkowicie wypalone, kolor płomienia jest słomkowożółty, dym jest biały, prawie przezroczysty. Nie ma wątpliwości, że w takich warunkach na ściankach kanałów i rur pieca nie osadza się sadza.

Powstawanie kondensatu zależy również od grubości ścianki komina.Grube ściany nagrzewają się powoli i dobrze zatrzymują ciepło. Cieńsze nie zatrzymują dobrze ciepła (choć szybko się nagrzewają), grubość ceglanych ścian kominów przechodzących przez wewnętrzne ściany budynku musi wynosić co najmniej 120 mm (pół cegły), a grubość ścian kanałów oddymiających i wentylacyjnych znajdujących się w ścianach zewnętrznych budynku - 380 mm (półtora cegły).

Kominy wykonane z rur azbestowo-cementowych lub ceramicznych mają niewielką grubość ścianki, dlatego muszą być izolowane termicznie w całym murze. Temperatura powietrza zewnętrznego ma duży wpływ na kondensację pary wodnej zawartej w gazach. Latem, gdy na zewnątrz jest ciepło, na wewnętrznych powierzchniach kominów nie ma to większego znaczenia, ponieważ wilgoć natychmiast odparowuje z dobrze nagrzanych powierzchni komina.

W okresie zimowym, gdy temperatura na zewnątrz jest ujemna, ściany komina silnie się wychładzają i wzrasta kondensacja pary wodnej. Szczególnie niebezpieczne są zatyczki lodowe w kominie.

Czy można odprowadzić kondensat do kanalizacji?

Podczas pracy kotła gazowego powstają tlenki, które reagują z parą wodną. W efekcie powstają kwasy węglowy i siarkowy, których średnie pH wynosi 4. Dla porównania pH piwa wynosi 4,5.

Kwaśny roztwór jest tak słaby, że nie ma ograniczeń w odprowadzaniu do kanalizacji publicznej. Zasada ta ma zastosowanie, jeśli na rurze kotła gazowego pracującego w mieszkaniu wystąpiło tworzenie się kondensatu.

Jedynym warunkiem jest rozcieńczenie kondensatu ściekami od 1 do 25. Jeżeli moc kotła jest większa niż 200 kW należy zainstalować neutralizator kondensatu.Wymóg ten jest wskazany przez producenta w paszporcie sprzętu.

Nie ma możliwości odbioru kondensatu do autonomicznej kanalizacji odprowadzającej ścieki do szamba z bakteriami beztlenowymi lub do stacji głębokiego czyszczenia przy użyciu beztlenowców i tlenowców. Zniszczy środowisko biologiczne zaangażowane w proces czyszczenia.

Co to jest szkodliwy kondensat

Na pierwszy rzut oka nie ma nic złego w tym, że wewnątrz kotła pojawia się pewna ilość wody. Prędzej czy później i tak wyparuje pod wpływem wysokich temperatur spalin. Jednak tutaj wszystko nie jest takie proste. W rzeczywistości skład kondensatu nie obejmuje czystej wody, ale słaby roztwór kwasów. Ponadto całkowite odparowanie kondensatu może nie nastąpić, jeśli pojawi się w zbyt dużych ilościach.

Mimo niskiego stężenia kwasy w składzie kondensatu mogą powodować korozję metalowego korpusu kotła nawet w jednym sezonie aktywnej pracy agregatu. W prawidłowo skonfigurowanym systemie grzewczym to się nigdy nie zdarzy. Ale orurowanie generatora ciepła, wykonane z błędami, prowadzi do tego, że przez cały czas pracy kotła powstaje kondensat. W efekcie gromadzi się i nieprzerwanie działa na powierzchnie metalowe, stopniowo je niszcząc.

Drugim problemem związanym z pojawieniem się kondensatu jest to, że zaczynają się do niego przyklejać cząsteczki sadzy. W procesie spalania paliwa do spalin emitowana jest pewna ilość sadzy, której większość opuszcza kocioł kominem na ulicę. Jeśli jednak na powierzchni wymiennika ciepła znajduje się jakakolwiek ilość kondensatu, to niewielki procent sadzy stale przywiera do tych kropelek.

W rezultacie z biegiem czasu na wymienniku ciepła pojawia się dość gęsta warstwa.Jeśli dodatkowo podczas pracy generatora ciepła używane jest mokre drewno opałowe, płytka ta zawiera również różne palne żywice. Stopniowe gęstnienie takiej skorupy prowadzi do spadku sprawności kotła, ponieważ izoluje metalowy korpus wymiennika ciepła od ciepła rozgrzanych gazów. Temperatura z pieca do chłodziwa jest coraz gorzej przenoszona z każdym kolejnym włączeniem generatora ciepła.

W konserwacji generatora ciepła jest jedna cecha, która na pierwszy rzut oka nie jest tak oczywista, ale staje się głównym powodem zbyt rzadkiego czyszczenia kotła. Mówimy o tym, że nowoczesne jednostki na paliwo stałe mają dość złożoną strukturę, która jest specjalnie obliczona w celu zwiększenia wydajności urządzenia.

W efekcie duża ilość misternych ozdobnych przejść wewnątrz kotła znacznie komplikuje proces jego czyszczenia. Z którego z czasem znika chęć wykonania tej procedury z niezbędną regularnością. Z tego samego powodu dostęp do niektórych miejsc konstrukcji jest całkowicie niemożliwy, co po raz kolejny potwierdza konieczność rozwiązania problemu z kondensatem.

Określenie prawdopodobieństwa powstania kondensacji

Obliczenia można przeprowadzić, jeśli w wyniku dużego wydzielania pary i przegrzania ścian komina powstaje kondensat i znana jest moc sprzętu roboczego. Średnia szybkość wydzielania ciepła wynosi 1 kW na 10 metrów kwadratowych. m.

Wzór dotyczy pomieszczeń o stropach poniżej 3 m:

MK = S*UMK/10

MK - moc kotła (kW);

S to powierzchnia budynku, w której zainstalowano sprzęt;

WMC to wskaźnik zależny od strefy klimatycznej.

Wskaźnik dla różnych stref klimatycznych:

- południe - 0,9;

- północ - 2;

- środkowe szerokości geograficzne - 1.2.

Podczas pracy kotła dwuprzewodowego uzyskany wskaźnik MK należy pomnożyć przez dodatkowy współczynnik (0,25).

Przyczyny kondensacji w rurze kominowej

Na powstawanie kondensatu w kominie pieca wpływa wiele czynników. Najważniejsze z nich to:

- Niepełne spalanie paliwa

Każde paliwo palne używane przez ludzi ma wydajność poniżej stu procent. Tych. paliwo nie spala się całkowicie, a podczas jego spalania powstaje dwutlenek węgla i para wodna. W wyniku uwolnienia dwutlenku węgla i pary wodnej powstaje kondensat.

- Niewystarczający ciąg w kominie

Jeśli komin ma niski ciąg, dym, nie mając czasu na ostygnięcie, zamienia się w parę i osiada na ścianach.

- Duża różnica temperatur

Ten problem jest szczególnie istotny w okresie zimowym. Charakteryzuje się różnymi temperaturami wewnątrz komina i w środowisku zewnętrznym.