- Klasyfikacja według różnych parametrów

- Według zakresu

- Według rodzaju połączenia

- Zgodnie z metodą uszczelniania

- Zakres zaworów

- Charakterystyka i cel

- Specyfikacje projektowe

- 2 sposoby podłączenia urządzeń i armatury gazowej

- Materiał do produkcji sprzętu

- Klasyfikacja według parametrów

- Materiały do produkcji

- Podsumujmy na przykładzie rzeczywistej sytuacji: kocioł wyłączony

- Bezpieczeństwo

- Odmiany armatury rurociągowej

- Jak działa reduktor gazu

- Przekładnia z napędem bezpośrednim

- Wsteczny bieg

- Schemat włączania HBO

- silnik gaźnikowy

- Druga generacja na układzie wtryskowym

- Instrukcje dla czwartej generacji

- 1 Przeznaczenie i rodzaje urządzeń i armatury gazowej

- Rodzaje kształtek rurociągowych dla różnych typów rur

- Odmiany konwektorów gazowych

- Odmiany

- Wymagania wstępne.

- Złączki do rur ze stali nierdzewnej

- Podstawy montażu aparatury odcinającej i sterującej

- Zasady montażu zaworów odcinających i regulacyjnych

- Niuanse konserwacji sprzętu

Klasyfikacja według różnych parametrów

Oprócz różnic funkcjonalnych i cech konstrukcyjnych, kryteriami podziału urządzeń na grupy są ich cel i zakres.

Według zakresu

Zgodnie z funkcjami aplikacji urządzenie dzieli się na cztery typy:

- Części ogólnego przeznaczenia, które znajdują zastosowanie w różnych gałęziach przemysłu.

- Okucia do celów specjalnych (urządzenia te muszą mieć określone cechy, które są szczegółowo negocjowane).

- Sanitarne, które stosuje się w rurach przeznaczonych do wyposażenia sprzętu gospodarstwa domowego.

- Kształtki do specjalnych warunków pracy, na przykład do autostrad transportujących agresywne substancje.

- Do rurociągów przemysłu stoczniowego lub transportowego.

Logiczne jest, że kształtki do gazociągów powinny wyróżniać się wysokim stopniem szczelności. Dla rurociągów transportujących olej najważniejsza jest odporność na korozję, dla rur stosowanych w przemyśle chemicznym ważnym kryterium jest obojętność na agresywne związki chemiczne.

Według rodzaju połączenia

W zależności od sposobu połączenia zbrojenie dzieli się na kilka grup:

- Kołnierzowe - części składane, które można wielokrotnie demontować np. podczas naprawy lub czyszczenia. Mocuje się za pomocą śrub. Powszechne w układach pracujących w układach o wysokim ciśnieniu i temperaturze.

- Łączniki z gwintem. Nadaje się do rur wykonanych z rurek metalowo-plastikowych, polietylenowych i polipropylenowych.

- Zbrojenie do spawania - najbardziej niezawodne, spawanie odbywa się w kielichu lub doczole.

- Złączki obrotowe (urządzenia o niewielkich rozmiarach, zdolne do pracy pod wysokim ciśnieniem, z gwintami zewnętrznymi).

- Urządzenia do podłączenia dławika (części z gwintem zewnętrznym, o średnicy nie większej niż 15 mm).

Zgodnie z metodą uszczelniania

W zależności od sposobu uszczelnienia połączeń są:

| Omental | Połączenie, gdy trzpień i trzpień są dodatkowo uszczelnione szczeliwem dławnicowym. |

| Membrana | Elastyczny dysk zapewniający szczelność połączeń. |

| Miechy | Zespół mieszka, który jest rurą falistą, pełni funkcję uszczelniacza. |

| Wąż gumowy | Armatura wyposażona w elastyczny wąż, którego zaciśnięcie powoduje szczelne odcięcie przepływu. |

Zakres zaworów

Zawory odcinające są zaprojektowane:

- do rurociągów doprowadzających gaz lub wodę do pomieszczeń mieszkalnych, gospodarczych i przemysłowych oraz odprowadzających ścieki. To najszerszy zakres urządzeń blokujących;

- do rurociągów, w których przechodzą substancje agresywne. Urządzenia dla przemysłu chemicznego oraz naftowego i gazowniczego oczekują wyższej szczelności i odporności na korozję;

- domowe sieci wodociągowe, ciepłownicze i kanalizacyjne. Oprawy instalowane w sieciach prywatnych są małe i łatwe w zarządzaniu.

Na rurociągu można zainstalować tylko te okucia, które są przeznaczone specjalnie dla tego typu.

Charakterystyka i cel

Zawory odcinające i sterujące są stosowane w produkcji rurociągów do wody, gazu i innych cieczy. Mogą to być systemy zaopatrzenia w wodę, ogrzewania, zaopatrzenia w gaz, kanalizacji.

Części służą do regulacji ciśnienia, natężenia przepływu, temperatury nośnika bez całkowitego wyłączania całej linii. W rozgałęzieniach montuje się elementy ryglujące, dzięki czemu możliwe jest zamknięcie poszczególnych obwodów w odpowiednim czasie.Części te mają szereg cech technicznych, które określają ich możliwości:

- sterowanie - ręczne, automatyczne;

- wydajność;

- możliwa regulacja regulatora;

- strefa regulacji;

- zakres skoku mechanizmu blokującego;

- względny wyciek.

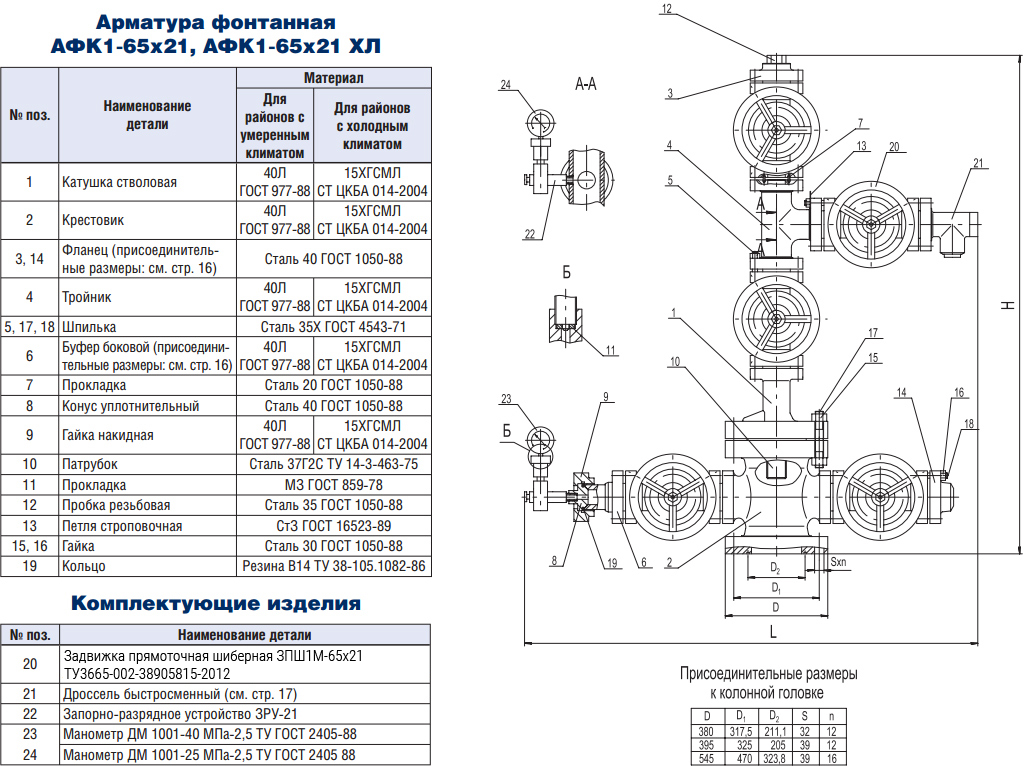

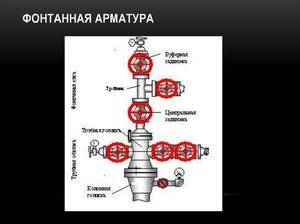

Specyfikacje projektowe

W GOST 13846-89 ustalono, że choinki są przeznaczone do uszczelniania studni, blokowania ruchu czynnika roboczego i wykonywania innych procedur technologicznych. Zgodnie z normami regulowanymi w GOST 15150–69 urządzenia te mogą pracować w temperaturach od -60 do +40 stopni.

W GOST 13846-89 ustalono, że choinki są przeznaczone do uszczelniania studni, blokowania ruchu czynnika roboczego i wykonywania innych procedur technologicznych. Zgodnie z normami regulowanymi w GOST 15150–69 urządzenia te mogą pracować w temperaturach od -60 do +40 stopni.

GOST 51365-2009 określa warunki techniczne i wymagania dla określonych okuć. Projektanci zaangażowani w budowę urządzeń powinni kierować się wymaganiami tego dokumentu.

2 sposoby podłączenia urządzeń i armatury gazowej

Istnieją następujące metody połączenia:

- Za pomocą kołnierzy - służy do okuć, których przejście warunkowe przekracza 50 mm. Połączenie ze zbiornikiem lub rurociągiem wykonuje się za pomocą kołnierzy. Główną zaletą jest możliwość wielokrotnego montażu i demontażu, a także większa wytrzymałość, niezawodność i możliwość zastosowania w bardzo szerokim zakresie przejść i ciśnień. Wady: duża waga i gabaryty, z biegiem czasu nie wyklucza się możliwości poluzowania dokręcenia z późniejszą utratą szczelności.

- Połączenie złączkowe - dla urządzeń o prześwicie 65 mm i mniejszym. Połączenie odbywa się za pomocą złączy z gwintem wewnętrznym za pomocą klucza imbusowego.

- Tsapkovoe z zewnętrzną rzeźbą. Urządzenie (na przykład kran) wkręca się bezpośrednio w korpus innego urządzenia lub urządzenia za pomocą gwintu.

- Przez spawanie - rzadko używany, nierozłączny rodzaj połączenia. Zalety - niezawodna i pełna szczelność, minimalna konserwacja. Wady obejmują zwiększoną złożoność wymiany i instalacji okuć.

- Nypel - połączenie ze zbiornikiem lub rurociągiem wykonuje się za pomocą nypla.

- Okucie - za pomocą okucia.

- Złączka - rura wylotowa i wlotowa są połączone z kołnierzami rurociągu za pomocą kołków rozporowych z nakrętkami umieszczonymi wzdłuż korpusu urządzenia lub kształtek.

Materiał do produkcji sprzętu

Wybór materiału do produkcji takiego sprzętu zależy przede wszystkim od środowiska operacyjnego i funkcjonalności. Na przykład ceramika i szkło są bardzo odporne na agresywne media i są wykorzystywane w przemyśle chemicznym. W przypadku systemów grzewczych stosuje się zbrojenie stalowe (niskowęglowe lub stopowe), ponieważ jest odporne na ciepło. Do produkcji wykorzystuje się również żeliwo, tytan, aluminium, mosiądz, nikiel, brąz i materiały niemetaliczne (tworzywo winylowe, polietylen, kaprolaktam, grafit i inne).

Zauważyłeś błąd? Wybierz i naciśnij Ctrl+Enter

To ciekawe: Metody gięcia rury profilowej w domu - wyjaśniamy szczegółowo

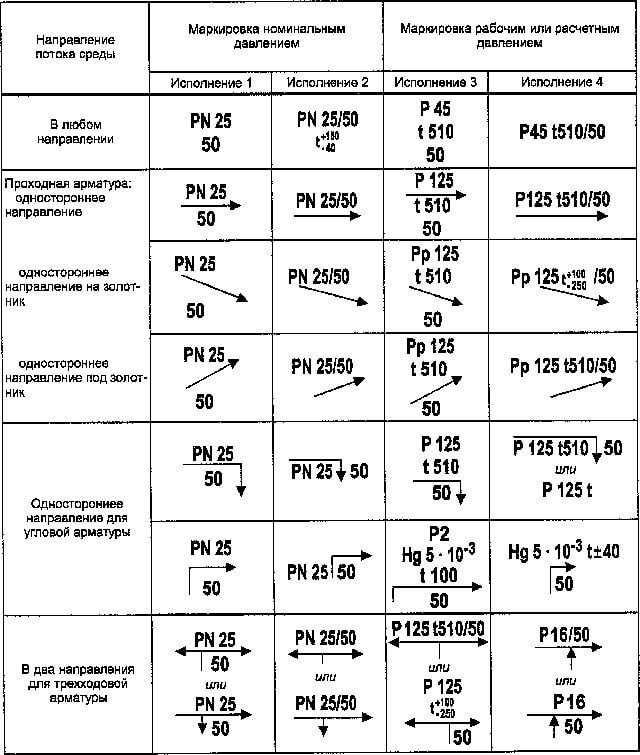

Klasyfikacja według parametrów

W oznaczeniu kształtek rurociągowych zaszyfrowanych jest wiele parametrów, które określają zakres ich zastosowania i wielkość. Jest regulowany przez GOST R52720. Główne cechy, według których wybierany jest produkt:

- Warunkowe ciśnienie otoczenia PN. Ta charakterystyka wskazuje ciśnienie, przy którym rurociąg i wszystkie podłączone do niego urządzenia działają bezawaryjnie przez określony czas.Klasyfikacja według ciśnienia warunkowego zawarta jest w GOST 26349.

- Nominalny przelot DN. Ten wskaźnik jest potrzebny do opisania systemów rurowych do łączenia ze sobą różnych elementów. Jest wskazany w mm i charakteryzuje się GOST 28338.

Materiały do produkcji

Zawory gazowe wykonane są wyłącznie ze stopów metali. Głównymi elementami do produkcji są żeliwo, mosiądz, brąz i stal. Zastosowanie elementów metalowych wynika z faktu, że rury i komponenty gazowe wymagają zwiększonego poziomu wytrzymałości. Elementy polimerowe stosowane w rurach wodociągowych nie mają tu zastosowania ze względu na ich niską twardość.

Polietylen i inne materiały można łatwo uszkodzić ostrym przedmiotem. I każdy, nawet najcieńszy otwór w rurze, doprowadzi do wycieków gazu, których konsekwencje zostały już napisane. Tak więc, dopóki nie zostanie wynaleziony materiał o wystarczającej twardości, elementy metalowe nie zrezygnują ze swojej pozycji w produkcji armatury gazowej.

Jeśli chodzi o podział ról między metalami, wszystko zależy od warunków pracy. Mosiądz i brąz mają wysoki koszt, dlatego są używane głównie w pomieszczeniach. Do montażu na zewnątrz używa się stali i żeliwa. Stopy te poddawane są specjalnej obróbce, która chroni je przed korozją.

Zawory naftowe i gazowe obejmują dużą liczbę produktów nazewniczych stosowanych w przemyśle paliwowym i energetycznym. Rynek tego produktu jest jednym z najdynamiczniej rozwijających się w kraju. Wynika to z dużego znaczenia ropy i gazu dla całej rosyjskiej gospodarki.Ten sektor gospodarki ma ogromne inwestycje, które pozwalają mu iść do przodu.

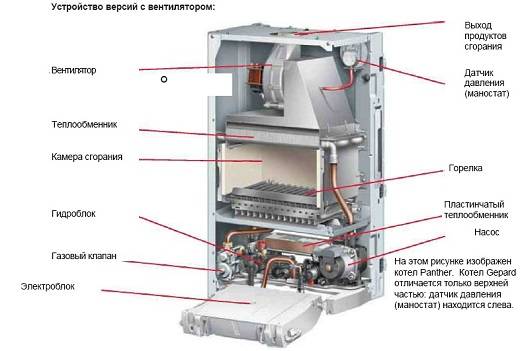

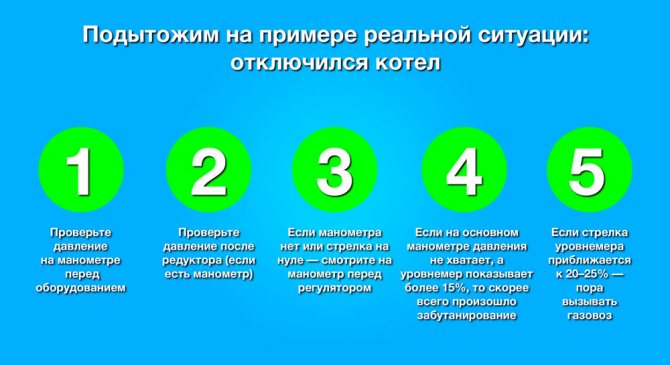

Podsumujmy na przykładzie rzeczywistej sytuacji: kocioł wyłączony

- Sprawdź ciśnienie na manometrze przed urządzeniem. Jeśli ciśnienie jest normalne (od 37 mbar) - przyczyną jest awaria kotła. Musimy wezwać mechaników. Jeśli nie ma nacisku, przesuwamy się wzdłuż łańcucha do następnego punktu.

- Sprawdź ciśnienie za reduktorem (jeśli jest manometr). Jeśli tutaj wszystko jest w porządku, to gazociąg jest zatkany: kolektor kondensatu jest pełny, utworzył się korek, kondensat zamarzł na wlocie do piwnicy. Zadzwoń do ekspertów w sprawie czyszczenia, dmuchania.

- Jeśli nie ma manometru lub strzałka wskazuje zero, spójrz na manometr przed regulatorem. Musi być co najmniej 1,5 bara, w przeciwnym razie skrzynia biegów nie będzie działać. Czy ciśnienie jest normalne? Więc problem tkwi w skrzyni biegów - najprawdopodobniej zamarzł. Wezwać specjalistów w celu wyłączenia gazu, wyjęcia, rozgrzania i oczyszczenia reduktora.

- Jeśli na głównym manometrze nie ma wystarczającego ciśnienia, a wskaźnik poziomu pokazuje więcej niż 15%, najprawdopodobniej doszło do zatkania. Większość propanu jest zużyta, a butan nie może zapewnić niezbędnego ciśnienia w chłodne dni. Zamów dostawę bogatej w propan zimowej formuły.

- Jeśli wskaźnik wskaźnika poziomu zbliża się do 20–25%, czas zadzwonić do gazowca. Nie może pozostać mniej niż 15% fazy ciekłej.

Wynik: po sprawdzeniu głównych punktów znajdujesz przyczynę przestoju i podejmujesz niezbędne środki. W trzech przypadkach wymagana będzie interwencja serwisantów, w pozostałych zostanie wezwana cysterna z LPG.

Podczas normalnego użytkowania monitoruj poziom fazy ciekłej podczas napełniania - nie więcej niż 85%. I zadzwoń do gazowca, gdy poziom LPG spadnie do 20-25%.

Jednocześnie sprawdź manometry.Taka kontrola wystarczy, aby na czas wykryć awarię. Pozostałe węzły są sprawdzane przez techników podczas regularnej konserwacji.

Producenci zalecają coroczne sprawdzanie działania systemu. A raz na 8 lat wezwij specjalistów na głębszą kontrolę z oceną powłoki, szwów i ogólnego stanu zbiornika gazu.

Jak to dla nas działa

Przy montażu zbiornika gazu zawieramy umowę na rok bezpłatnego serwisu. Lista usług: 2 profilaktyczne wizyty specjalistyczne (zimą i jesienią) + jeden pilny telefon alarmowy w ciągu 24 godzin. Wtedy umowa serwisowa może zostać przedłużona.

Bezpieczeństwo

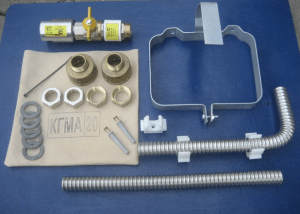

Wszelkie prace instalacyjne wykonywane przy urządzeniach gazowych wymagają obowiązkowego spełnienia wszystkich wymogów bezpieczeństwa. Podłączony wąż elastyczny musi zawsze znajdować się przed oczami. Zamykanie go jest surowo zabronione. Powinien zawsze znajdować się w miejscu dostępnym do oględzin.

Zabrania się używania węża gazowego o niestandardowym rozmiarze. Muszą być zgodne z obowiązującymi przepisami.

Wąż nie musi być malowany, ponieważ farba może spowodować jego szybkie pękanie. Jeśli chcesz, aby rękaw wyglądał ładniej, możesz go pokryć papierem samoprzylepnym.

Gumowy rękaw jest bezpośrednio podłączony do kranu, jeśli znajduje się na wakacjach. Jeśli gwint ma niestandardowe wymiary, dozwolony jest adapter.

Podczas obsługi urządzeń gazowych bardzo ważne jest przestrzeganie zasad bezpieczeństwa i obowiązujących norm operacyjnych. Od tego zależy bezpieczeństwo pożarowe instalacji gazowych.

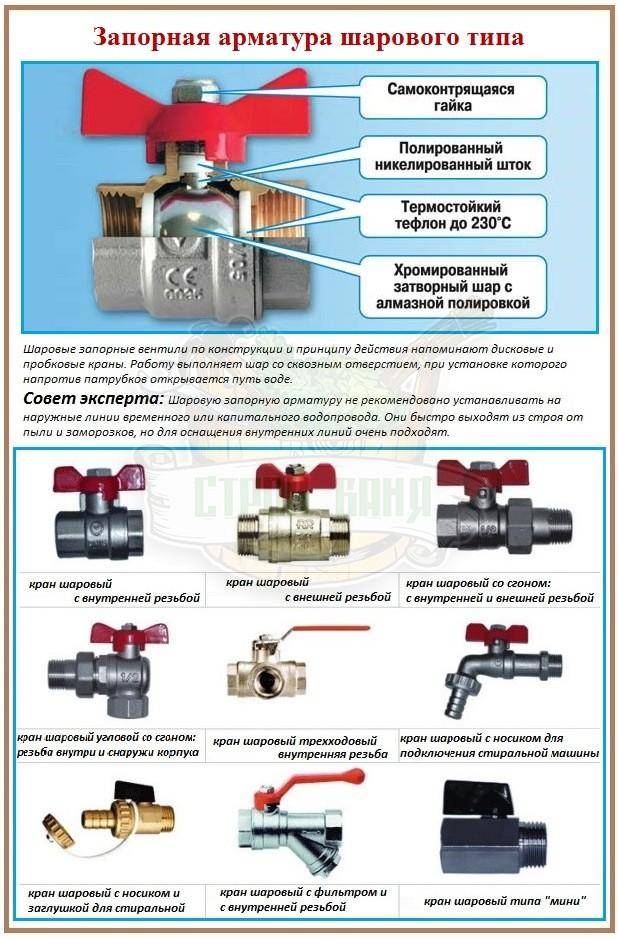

Odmiany armatury rurociągowej

Podobnie jak w matematyce zbiory są podzielone na podzbiory, typy zbrojenia można podzielić na odmiany.

● odmiany według celu i zakresu

Największym z tych „podzbiorów” są odmiany według celu i zastosowania. Cechy działania można wykorzystać jako cechy klasyfikacyjne - armatura próżniowa, armatura kriogeniczna; lub cechy funkcjonowania, na przykład zawory odcinające (zawory odcinające o minimalnym czasie reakcji). Podstawą separacji jest również: miejsce montażu (odbiór armatury – sprawdź armaturę zamontowaną na końcu rurociągu przed pompą) oraz obecność dodatkowych opcji (armatura z ogrzewaniem). Ale najważniejszym powodem podziału zaworów rurociągowych na odmiany jest ich przeznaczenie: zawory regulacyjne, zawory przeciwprzepięciowe, zawory redukcyjne, zawory spustowe, zawory upustowe itp. Obszary zastosowań zaworów rurowych mogą nie nakładać specjalnych wymagań na ich. Armatura stosowana w obiektach gazowych musi być szczelna ze względu na duże zagrożenie pożarowe i wybuchowe czynnika roboczego w tym przypadku - gazu. Ze względu na dość dużą agresywność chemiczną oleju armatura rurociągowa dla przemysłu naftowego i rafineryjnego musi mieć podwyższoną odporność na korozję. Jeszcze bardziej agresywne środowiska, w tym stężone kwasy i zasady, mają wpływ na armaturę rurociągową stosowaną w przemyśle chemicznym.

***

● odmiany przyłącza do rurociągu

Na tej podstawie kształtki dzieli się na kołnierzowe, bezkołnierzowe, waflowe (tj.bezkołnierzowy, instalowany między kołnierzami rurociągu). Złączki wyposażone są w rury przyłączeniowe z gwintem wewnętrznym. Okucia do wspawania - dysze do wspawania do rurociągu. Dostępne są również złączki przyłączeniowe do złączek dławikowych.

***

● różnice w konstrukcji i kształtowaniu sylwetki

Na podstawie położenia króćców możemy mówić o kształtkach prostych (rury łączące są współosiowe lub wzajemnie równoległe) lub kątowych (osie rur wlotowych i wylotowych są do siebie prostopadłe lub nierównoległe). Produkowane są również kształtki z przesuniętymi osiami odgałęzień.

Jeżeli powierzchnia przekroju ścieżki przepływu jest mniejsza niż powierzchnia otworu rury wlotowej, jest to zawór o niepełnym otworze. Jeśli jest w przybliżeniu równa lub więcej ─ pełnowymiarowych łączników. Zgodnie z metodą wytwarzania części karoserii rozróżnia się zbrojenie odlewane, zgrzewane odlewane, zgrzewane litowo i zgrzewane stemplem.

***

● odmiany według rodzaju pieczęci

Zawory, w których uszczelnienie trzpienia, trzpienia lub innego ruchomego elementu względem otoczenia zapewnia uszczelnienie dławnicy, nazywane są zaworami dławnicy.

Zawory, w których uszczelnienie dławnicy nie jest wykorzystywane do uszczelnienia, nazywane są zaworami bezdławnicowymi. Do tej kategorii należą mieszki i kształtki membranowe.

Alfabety większości języków świata zawierają kilkadziesiąt liter. Ale to nie przeszkodziło im nagromadzić setki tysięcy słów, za pomocą których napisano miliony książek. Podobnie jest z łącznikami rurowymi – na jego niesamowitą różnorodność składa się stosunkowo niewielka liczba jednostek klasyfikacyjnych, mierzonych w jednostkach, czasem dziesiątkach.I nie pojawił się przypadkiem, ale z powodu konieczności odpowiedzi na ogromną liczbę pytań, znalezienia algorytmu do rozwiązania dużej liczby problemów. Kształtki rurowe podlegają tak szerokiemu zakresowi wymagań, że często rozwiązania techniczne, które można zastosować do ich realizacji, wchodzą ze sobą w konflikt, a pojawienie się dużej liczby różnych konstrukcji jest jednym ze sposobów na przezwyciężenie tego. A klasyfikacja to najlepszy sposób, aby nie zgubić się w tej różnorodności.

Jak działa reduktor gazu

Przekładnia z napędem bezpośrednim

Gaz pod wysokim ciśnieniem z butli dostaje się do komory wyposażonej w zawór odcinający. Zawór pod wpływem nadciśnienia otwiera się i zaczyna opierać się o gniazdo. Następnie gaz przestaje płynąć do wylotu. Membrana odpowiedzialna za regulację ciśnienia pod działaniem sprężyny zaczyna wypierać zawór z powierzchni gniazda. Ciśnienie jest zmniejszone dzięki małemu przejściu i osiąga bezpieczne, sprawne.

Ponadto wyprostowana sprężyna umożliwia zaworowi otwarcie dostępu do wypływu nowej objętości gazu z butli, a proces regulacji jest powtarzany. W przekładniach nieregulowanych siła sprężyny jest ustawiona fabrycznie, działając jako regulator ciśnienia.

Wsteczny bieg

Tutaj zasada jest nieco inna. Napływający gaz ze źródła dociska zawór do gniazda, uniemożliwiając jego ucieczkę. Konstrukcja zawiera śrubę, za pomocą której reguluje się siłę ściskania sprężyny.

Ściskając sprężynę śrubą (regulatorem), membrana bezpieczeństwa zostaje wygięta, przepuszczając pewną ilość gazu. Tarcza podporowa uruchamia sprężynę powrotną, po czym zawór unosi się, uwalniając drogę dla paliwa.

W komorze roboczej panuje takie samo ciśnienie jak w cylindrze. Membrana pod działaniem sprężyny powraca do swojego pierwotnego stanu, a tarcza nośna przesuwa się w dół, jednocześnie naciskając sprężynę powrotną. W rezultacie zawór jest dociskany do gniazda korpusu.

Warto dodać, że wiele osób zwraca uwagę na dużą popularność przekładni z odwróconym działaniem. Są bezpieczniejsze w użyciu.

Schemat włączania HBO

Wybór generacji instalacji gazowej uzależniony jest od typu silnika samochodu. Instalacja butli gazowych od I do III generacji jest instalowana zarówno na maszynach wtryskowych, jak i gaźnikowych. Nowoczesny, rozproszony układ zasilania paliwem (4. generacji) nadaje się tylko do silników wtryskowych.

W zależności od typu silnika spalinowego i sposobu zasilania gazem, włączenie HBO różnych generacji ma szereg zasadniczych różnic.

silnik gaźnikowy

Uruchomienie urządzenia wyrzucającego (generacja 1,2,3) na gaźniku następuje w trybie wymuszonym.

Funkcjonalność takich instalacji pozwala od razu uruchomić samochód na gazie. Jednak w celu zachowania membrany reduktora parownika zaleca się uruchamianie zimnego silnika (dowolnej generacji) na benzynie, zwłaszcza jeśli temperatura otoczenia jest poniżej 0°C.

Aby włączyć sprzęt gazowy w maszynie gaźnikowej, po rozgrzaniu silnika od 35 ° C i powyżej, przesuń klucz gaz / benzyna do pozycji neutralnej „0”.

Przełącznik do maszyny gaźnika

Więc czerwony gaśnie Dioda na przycisku, co oznacza, że zawór benzyny jest wyłączony. Następnie z komory pływakowej gaźnika wytwarzane jest standardowe paliwo.

Następnie, nie czekając na głód paliwa silnika spalinowego (z doświadczeniem), należy przestawić przełącznik dźwigienkowy na tryb zasilania gazem „II”. Zaświeci się zielony wskaźnik, co oznacza, że zawór gazowy jest włączony.

Aby przełączyć się z powrotem z gazu na benzynę, należy przełączyć kluczyk w pozycję „I” z pominięciem pozycji neutralnej.

Po zatrzymaniu silnika spalinowego przycisk automatycznie wyłącza zawór gazowy.

Aby uruchomić silnik na paliwie gazowym, przełączniki gaźnika mają funkcję wstępnego rozruchu. Działa to następująco, w pozycji przełącznika „II” należy włączyć zapłon, po zmianie zielonego wskaźnika na żółty można odpalić samochód.

Druga generacja na układzie wtryskowym

Przełącznik instalacji gazowej wtryskiwacza ma również trzy pozycje:

- "Ja" - przymusowa praca na benzynie

- „0” - wymuszony tryb gazowy

- „II” - półautomat

Różni producenci mogą mieć różną kolejność trybów.

W pozycji półautomatycznej przełącznika samochód od razu rusza z paliwa benzynowego. Zrobiono to, aby odpowiednio rozgrzać elektrownię i skrzynię biegów HBO. Po zwiększeniu obrotów silnika (przegazowaniu) samochód przełącza się na gaz. Liczbę obrotów reguluje się potencjometrem.

Przełącznik do samochodu wtryskowego

Instrukcje dla czwartej generacji

Przycisk czwartej generacji HBO

Urządzenia gazowe czwartej generacji działają w pełni automatycznie. Po naciśnięciu przycisku HBO auto odpala się na benzynie, a po rozgrzaniu reduktora parownika włącza się gaz. Przejście do tyłu jest możliwe podczas jazdy poprzez dezaktywację przełącznika paliwa.

Temperatura przełączania jest programowana podczas konfiguracji sprzętu.

Aby wymusić uruchomienie silnika na gazie, system HBO 4 posiada funkcję awaryjnego startu.

1 Przeznaczenie i rodzaje urządzeń i armatury gazowej

Armatura i urządzenia gazowe przeznaczone są do stosowania na rurociągach systemów przesyłowych i zasilających oraz dystrybucji błękitnego paliwa. Za pomocą tych urządzeń i mechanizmów włącza się i wyłącza zasilanie, zmienia się ilość, kierunek lub ciśnienie przepływu gazu. Wszystkie okucia charakteryzują się następującymi głównymi parametrami:

- ciśnienie nominalne (warunkowe);

- średnica nominalna (otwór nominalny).

Przez pierwszą cechę rozumie się maksymalne ciśnienie w temperaturze 20 ° C, co zapewnia długą żywotność różnych kształtek (urządzeń) i połączeń rurociągów. Pod przejściem warunkowym (Du lub DN) rozumie się charakterystykę stosowaną w systemach rurociągowych, sieci jako parametr połączonych części.

Zgodnie z ich przeznaczeniem armatura do instalacji gazowych dzieli się na następujące typy:

- Zawory odcinające - do okresowych wyłączeń urządzeń i urządzeń, a także poszczególnych odcinków gazociągu z innych jego części. W tej pojemności stosuje się zawory, kurki i zasuwy.

- Regulacja - zmiana i utrzymanie ciśnienia w określonych granicach. Obejmuje przepustnice, bramy i tym podobne.

- Bezpieczeństwo - służy do zapobiegania wzrostowi ciśnienia gazu powyżej dopuszczalnej wartości. To jest zawór nadmiarowy.

- Odcięcie i awaryjne - do szybkiego automatycznego wyłączania różnych urządzeń gazowych, urządzeń, a także rurociągów, w których naruszony jest określony tryb ich pracy. Na przykład zawór zwrotny.

- Działanie odwrotne - zapobiega przemieszczaniu się strumienia gazu w przeciwnym kierunku.

- Spust kondensatu - automatycznie usuwa kondensat gromadzący się w pułapkach kondensatu i dolnych punktach sieci rurociągów.

Wzmocnienie wykonane jest z różnych materiałów. W zależności od tego, z czego wykonane jest ciało, są one oznaczone w następujący sposób:

- ze stali:

- węglowy - z;

- nierdzewny - nzh;

- stopowy - KM;

- żeliwo:

- szary - h;

- plastyczny - kch;

- brąz, mosiądz - B;

- tworzywa sztuczne (z wyjątkiem tworzyw winylowych) – str.;

- tworzywo winylowe - vp.

Rodzaje kształtek rurociągowych dla różnych typów rur

Do sterowania przepływem wody lub chłodziwa wykorzystywane są elementy pomocnicze, takie jak krany, zasuwy, mieszacze, zawory zwrotne itp., które są w stanie wytrzymać temperaturę otoczenia do +95 °C i ciśnienie 16 atm. Znajduje zastosowanie przy rozprowadzaniu rur do kanalizacji, ogrzewania wody, ogrzewania, śliwek.

Tego typu kształtki do użytku domowego mają istotne zalety: kompaktowa, estetycznie wyglądająca, połączenie gwintowe i zaprasowywane, symbole pomagają w montażu, nie mniej ważną rolę odgrywa również odporny na korozję materiał, z którego wykonana jest ta kształtka – jest to nikiel- mosiądz platerowany . Najczęściej stosowane są różnego rodzaju złączki i zawory kulowe.

Kształtki do tego typu rur, np. polietylen, znajdują zastosowanie w układach ciśnieniowych i bezciśnieniowych. Najobszerniejsza lista elementów łączących do połączeń spawanych, zaciskowych lub kołnierzowych. Połączenie produktów polietylenowych przez spawanie nazywa się jednym z najbardziej niezawodnych, jest szczelne i tworzy jedną strukturę.

Regulacja przepływu czynnika roboczego takich rurociągów odbywa się za pomocą niekorozyjnych kurków polietylenowych (HDPE) lub mosiężnych, przepustnic, zaworów zaprojektowanych na ciśnienie do 16 atm i temperaturę przepływu +45 ... +80 ° С (zaopatrzenie w ciepłą wodę). Zawory kulowe z polietylenu mogą ulec deformacji, jeśli nie jest przestrzegany reżim temperaturowy.

Do rur polipropylenowych.

System odcinania i sterowania rurociągów, a także różnego rodzaju kształtki łączące rurociągi do rur polipropylenowych są takie same jak w przypadku dotychczasowych rur polietylenowych. Takie kształtki są przystosowane do ciśnień do 20 atm, temperatura czynnika roboczego do +90°С. Obecnie znaczna liczba producentów zaczęła produkować modele elementów z polipropylenu z klipsem z niklowanego mosiądzu prasowanego na gorąco - jest to konstrukcja jednoczęściowa o wystarczającej odporności na odkształcenia termiczne.

Mosiężne złącza składane gwintowane w kształtkach polipropylenowych umożliwiają wyposażenie rurociągu z tworzywa sztucznego w kształtki metalowe. Takie dodatkowe części z polietylenu i polipropylenu są znacznie tańsze niż podobne metalowe.

Przeczytaj powiązany materiał:

Autonomiczne rury grzewcze

Odmiany konwektorów gazowych

Dziś na rynku można znaleźć różne konstrukcje konwektorów działających na głównym gazie, które różnią się od siebie:

- Według rodzaju materiału: stal i żeliwo.

- Według rodzaju instalacji: ściana, podłoga, sufit.Te ostatnie służą do ogrzewania dużych obiektów przemysłowych i handlowych.

- Według mocy: mały, średni i duży. Takie urządzenia działają skutecznie tylko w oddzielnych pomieszczeniach.Obciążenie dobierane jest ze stosunku 1,0 kW na 10,0 m2. Łatwo policzyć, że na 80 m2 trzeba wybrać urządzenie o mocy 8 kW.

- Według rodzaju komory spalania: otwarta i zamknięta, które różnią się systemem kominowym. W przypadku urządzeń pierwszego typu spaliny odprowadzane są przez komin stacjonarny, wyposażony zgodnie z zasadą paleniska w przestrzeni międzyściennej, co wymaga dodatkowych nakładów na montaż. Modele drugiej opcji są łatwiejsze do zainstalowania. Powietrze wywiewane jest odprowadzane do atmosfery przewodem koncentrycznym.

Odmiany

Kształtki rurowe są klasyfikowane w zależności od różnych czynników. Według celu:

- Bezpieczeństwo. Chroń przewody przed nagłymi spadkami ciśnienia. Dzięki automatyzacji uwalniane jest nadciśnienie.

- Zamykający. Zaprojektowany do blokowania przepływu cieczy lub gazu. Pracują w dwóch pozycjach - zamkniętej, otwartej.

- Złączony. Częściej posiada nakrętki łączące, które upraszczają proces łączenia.

- mechanizmy regulacyjne. Z założenia są podobne do części odcinających, ale mogą regulować intensywność dopływu cieczy, gazu.

- Dystrybucja. Przeznaczony do łączenia dodatkowych obwodów do wspólnego pnia, tworzenia oddzielnych odgałęzień.

Rodzaje kształtek rurociągowych w zależności od projektu:

- Zasuwy - przystosowane do montażu na obwodach o niskim ciśnieniu czynnika roboczego. Działają tylko w pozycji zamkniętej/otwartej. Aby zmienić pozycję, musisz użyć specjalnego zaworu, który należy przekręcić.

- Zawory - odcinające, zawory sterujące.Pozwala całkowicie zablokować przepływ płynu lub go regulować. Pozycję zmienia się ręcznie, obracając pokrętłem.

- Zawory to części, które odcinają przepływ, gdy ciśnienie wzrasta. Mogą być instalowane w miejscach, w których konieczna jest zmiana kierunku przepływu płynu.

- Dźwigi to konstrukcje, które nadają się do regulacji, odcinania, zmiany kierunku przepływu czynnika roboczego. Służy do montażu przewodów doprowadzających ciecz i gaz.

Oddzielna grupa zaworów - zasuwy. Zainstalowany na autostradach przemysłowych. Są one klasyfikowane w zależności od konstrukcji, zasady działania na kołnierze, zasuwy.

W zależności od metody uszczelniania rozróżnia się jeszcze trzy rodzaje konstrukcji:

- Armatura dławnicy. Wewnątrz znajduje się dławnica. Dzięki niej wrzeciono jest zagęszczane.

- Szczegóły dotyczące mieszków. Do uszczelnienia służy mieszek.

- Armatura membranowa.

Części łączące są klasyfikowane zgodnie z metodą kontroli. Mogą być ręczne lub automatyczne.

Zawory odcinające ( / sanremo67)

Wymagania wstępne.

Ze względu na zastosowanie kształtek o szczelności nie niższej niż klasa „B”, po zamknięciu zaworów odcinających montuje się metalowe korki w celu hermetycznego zamknięcia dopływu gazu do odbiorców.

Po pierwsze zaślepki są płaskie (blacha).

Po drugie zaślepki są gwintowane.

Korki płaskie są zwykle wykonane ze stali, grubość korka obliczana jest w zależności od ciśnienia gazu i DN (średnica nominalna). Średnica grzybka = średnica czoła kołnierza. Korek musi ponadto posiadać trzpień wystający z kołnierza, na którym rejestrowane są ciśnienia (P) i (DN).

Na przykład liczba średnic nominalnych odpowiadająca ich gwintowi rurowemu w calach i lustra kołnierza D.

| DN(mm) | G (w calach) | D por. (mm) |

| 15 | 1/2″ | – |

| 20 | 3/4″ | – |

| 25 | 1″ | 60 |

| 32 | 1 1/4″ | 70 |

| 40 | 1 1/2″ | 80 |

| 50 | 2″ | 90 |

| 65 | 2 1/2″ | – |

| 70 | – | 110 |

| 80 | – | 128 |

| 100 | – | 148 |

| 125 | – | 178 |

| 150 | – | 202 |

| 200 | – | 258 |

| 250 | – | 312 |

| 300 | – | 365 |

Złączki do rur ze stali nierdzewnej

Przemysłowe zawory odcinające wykonane ze stali nierdzewnej są niezbędne do transportu wielu mediów roboczych. Jest bardzo trwały, obojętny na substancje agresywne, odporny na niebezpiecznie wysokie temperatury i ciśnienia, ma dobrą odporność na zużycie i nie koroduje. Biorąc pod uwagę te cechy, nie dziwi fakt, że mechanizmy tego materiału stały się głównymi jednostkami roboczymi w przemyśle naftowo-gazowym, farmaceutycznym, spożywczym i chemicznym. Złączki nierdzewne są również szeroko stosowane w elektrowniach jądrowych.

Oczywiste jest, że takie mechanizmy mogą być stosowane zarówno w systemach grzewczych, jak i domowych, które zaopatrują obiekty w wodę i ciepło.

Podstawy montażu aparatury odcinającej i sterującej

Żaden rurociąg nie może w pełni funkcjonować bez sprzętu odcinającego. Ze względu na to, że istnieje kilka jego odmian, instalacja jednego z nich znacznie różni się od instalacji innych urządzeń i powinna być wykonywana wyłącznie przez specjalistów przy użyciu specjalistycznego sprzętu.

Funkcjonalność, trwałość i bezpieczeństwo rurociągu zależą od umiejętnego wykonania prac instalacyjnych.

Kształtki połączone są z rurociągiem:

- złącza z gwintem wewnętrznym;

- kołki na uszczelce zewnętrznej;

- sutki;

- kołnierze;

- spawalniczy.

Spawanie to najbardziej niezawodna metoda wzajemnego mocowania elementów rurociągu i jedyna nadająca się do transportu mediów pod wysokim ciśnieniem.

Połączenie z kołnierzami, płaskimi pierścieniami lub tarczami ze stali stopowej, przykręconymi do końców mocowanych części, zapewnia również wymaganą szczelność. Producenci zaworów udzielają gwarancji na swoje wyroby poprzez badanie szczelności i wytrzymałości części, ich zgodności z wymaganiami technicznymi.

Zasady montażu zaworów odcinających i regulacyjnych

Istnieje kilka ważnych zasad, których należy przestrzegać podczas instalowania zaworów odcinających i sterujących:

1. Obowiązkowe czyszczenie rurociągu. Po przetransportowaniu części należy je przetworzyć ręcznie lub przez wystawienie na działanie powietrza, pary lub wody. Podczas spawania konieczna jest również regularna kontrola rury pod kątem zanieczyszczeń, aby powstały kamień nie uszkodził szczelności.

2. Sprawdź kołnierze pod kątem nierówności. Gładka powierzchnia części nie może być porysowana ani mieć innych wyraźnych wad.

3. Unikaj instalowania zaworów odcinających na obszarach o nierównym terenie. Jeśli mechanizm nie znajduje się na prostym odcinku rurociągu, naprężenia występujące na zakrętach wpłyną na szczelność i wywołają nieszczelności.

4. Osłonięcie przed skokami ciśnienia występującymi podczas uderzeń wodnych, które mogą uszkodzić lub unieruchomić cały system, w tym armaturę, odbywa się poprzez zainstalowanie zaworu zwrotnego w celu zapewnienia stabilnego przepływu.

5. Zawory o dużej średnicy lub ciężkie siłowniki mogą wymagać dodatkowego wsparcia, aby zapobiec złamaniu śrub lub uszczelek.

6. Zawory mogą ulec uszkodzeniu, jeśli do ich dokręcenia zostanie przyłożona zbyt duża siła.

7.Podczas instalacji złączka ze stali nierdzewnej musi znajdować się w pozycji otwartej.

Niuanse konserwacji sprzętu

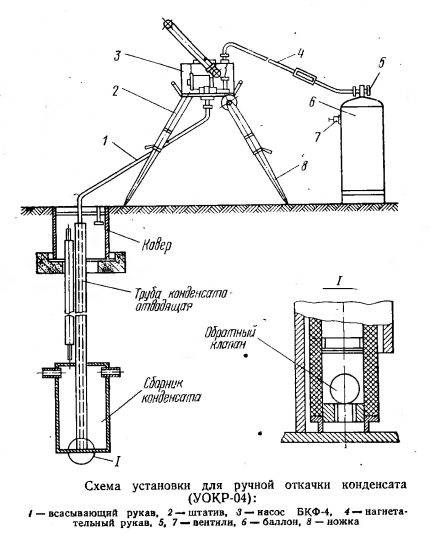

Zgodnie z harmonogramem opracowanym przez inżyniera przedsiębiorstwa gazowniczego kolektory kondensatu są przedmuchiwane i sprawdzany jest ich stan techniczny. Prace te są uważane za niebezpieczne, ponieważ kondensat zawiera nie tylko wodę, ale także wysoce łatwopalny ciekły butan, który często stanowi większość cieczy. Dlatego dwóch specjalistów przeprowadza konserwację tylko w ciągu dnia, a nie podczas burzy.

Zabronione jest również odprowadzanie skroplin bezpośrednio do cysterny - wyłącznie do metalowych zbiorników stacjonarnych z ogrodzeniem lub do wykopu. Jeśli w pobliżu znajduje się rurociąg naftowy, można do niego spuścić kondensat.

Aby opróżnić syfon kondensatu niskiego ciśnienia, potrzebna jest pompa, pompa silnikowa lub zbiornik próżniowy. Wyjąć zatyczkę z końca rurki, podłączyć do niej wąż pompy, odkręcić kran i uruchomić pompę. Pompowanie trwa do momentu, gdy ciecz przestanie wypływać z pompy, a następnie zostanie ona wyłączona, zawór zostanie zamknięty, wąż zostanie odłączony, a korek z powrotem na swoje miejsce.

Mały syfon kondensatu można obsługiwać za pomocą ręcznej pompy, a w niektórych modelach naziemnych ciecz jest odprowadzana grawitacyjnie

Mały syfon kondensatu można obsługiwać za pomocą ręcznej pompy, a w niektórych modelach naziemnych ciecz jest odprowadzana grawitacyjnie

Kolektory kondensatu średnio- i wysokociśnieniowe pompa zwykle nie jest potrzebna. Zapewniają 2 piony: z kondensatem i gazem, każdy ma kurek, a zwykle tylko ten na gazie jest otwarty.

Aby uwolnić zbiornik z cieczy, przekręć oba zawory: zawór gazu jest zamknięty, a zawór kondensatu jest otwarty. Ciecz wypływa pod ciśnieniem gazu z przewodu.Aby zaoszczędzić czas i pracę, proces ten można zautomatyzować za pomocą oprzyrządowania i automatyzacji.

Jeśli kondensat nie zostanie usunięty na czas, uderzenie wodne lub korek może nie tylko uniemożliwić dopływ gazu, ale także uszkodzić rurę.

Oprócz usuwania zebranego kondensatu, gąsienice gazociągu sprawdzają obecność i dokładność tablic wskazujących ich lokalizację, a także sprawność samego urządzenia i związanych z nim zaworów odcinających. W razie potrzeby naprawy są przeprowadzane natychmiast lub sporządzany jest akt, zgodnie z którym następnie odchodzi specjalny zespół.