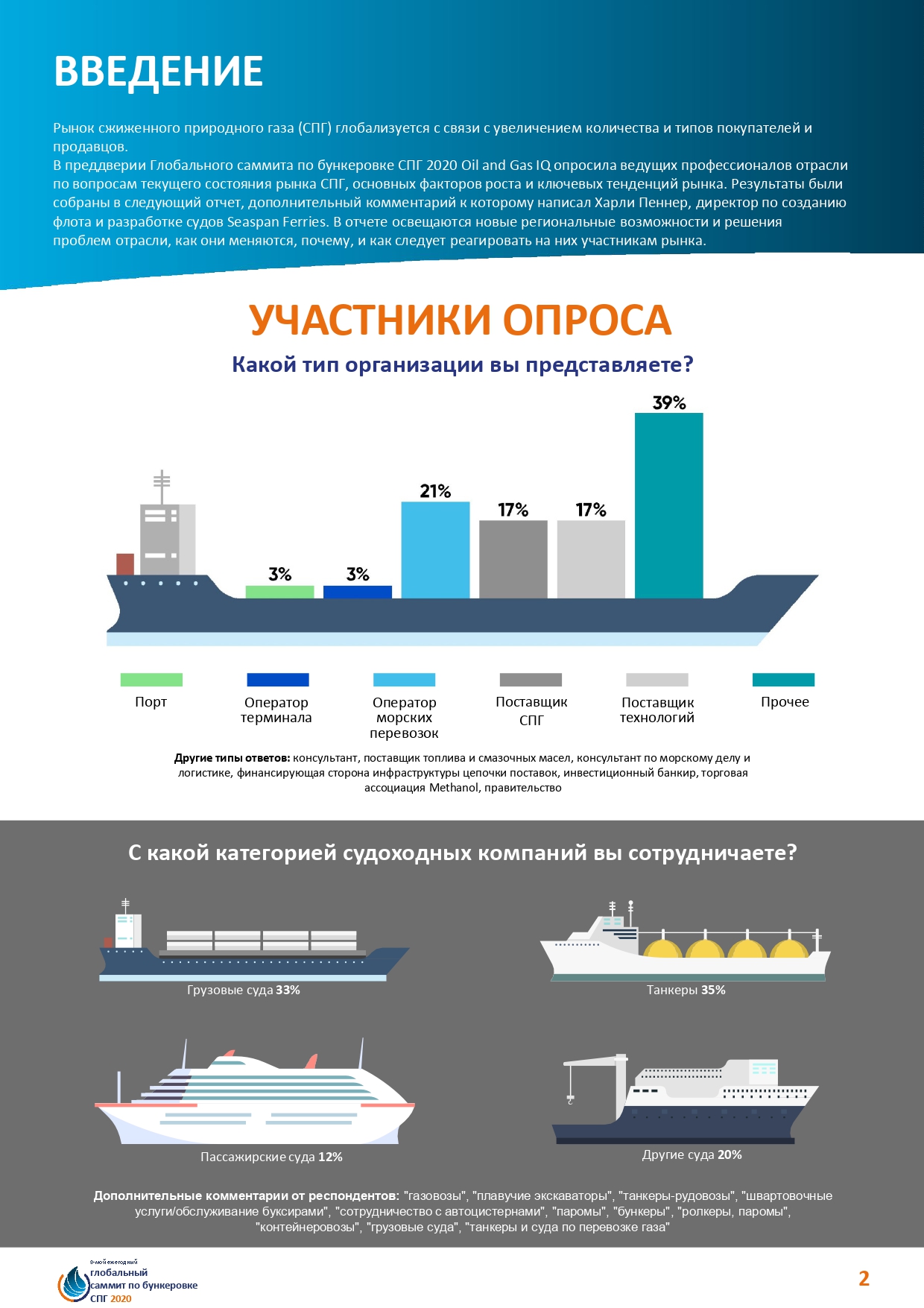

- Wstęp

- LNG to paliwo XXI wieku

- Perspektywy skroplonego wodoru

- Ryzyko i łagodzenie pożaru/wybuchu

- Po co skroplić gaz ziemny?

- Ekonomia i bezpieczeństwo transportu

- Użyj w różnych dziedzinach

- Właściwości i możliwości skroplonego propanu, butanu i metanu

- Gaz płynny – jak jest lepszy od innych paliw

- Chłodzenie gazowe

- gaz amerykański

- Zalety gazu skroplonego

- Liczba oktanowa

- Dyfuzja

- Ciśnienie w zbiorniku

- Wydechowy

- zanieczyszczenia

- Proces produkcji

- Oczyszczanie i skraplanie gazu

- Jak zdobyć

- Budowa instalacji LNG

- LNG i inwestycje

Wstęp

Obecnie w kotłowniach będących częścią infrastruktury przedsiębiorstw transportu kolejowego w większości przypadków źródłem energii jest węgiel i olej opałowy, a zapasem olej napędowy. Na przykład analiza obiektów ciepłowniczych Kolei Oktiabrskiej, oddziału Kolei Rosyjskich JSC, wykazała, że kotłownie pracują głównie na oleju opałowym, a tylko niektóre z nich są zasilane gazem ziemnym.

Zaletami kotłów na olej opałowy jest ich pełna autonomia (możliwość wykorzystania ich w obiektach oddalonych od sieci gazowej) oraz niski koszt komponentu paliwowego (w porównaniu z kotłami węglowymi, dieslowymi i elektrycznymi), wadami jest konieczność zorganizowania magazyn, zapewnienie dostaw oleju opałowego, kontrola jakości paliw, problemy z zanieczyszczeniem środowiska. W przypadku dostarczania paliwa w dużych ilościach konieczne jest zorganizowanie systemu rozładunku (podgrzewanie i spuszczanie oleju opałowego) i dróg dojazdowych, konieczność ogrzewania magazynów i rurociągów oleju opałowego do transportu paliwa do kotłów oraz dodatkowe koszty czyszczenia wymienników ciepła i filtry oleju opałowego.

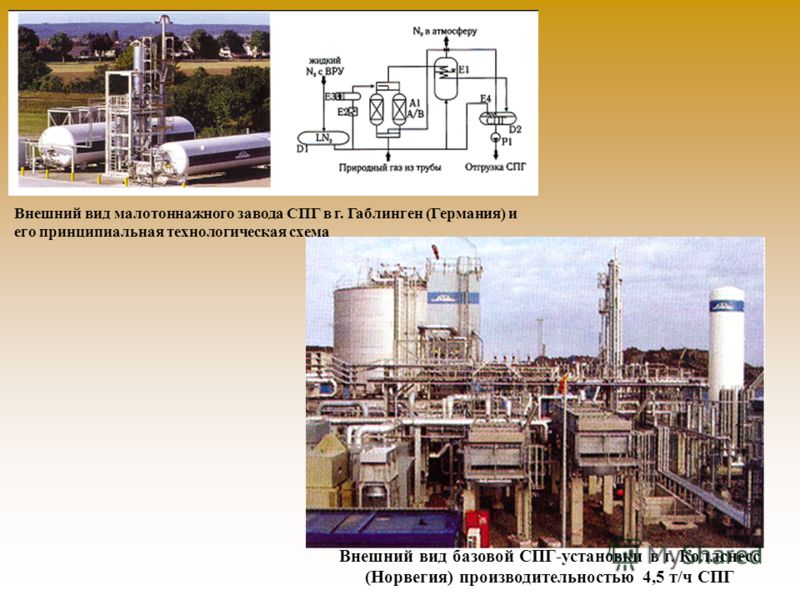

W związku z oczekiwanym gwałtownym wzrostem opłat za szkodliwe emisje do atmosfery Centralna Dyrekcja Zaopatrywania w Ciepło i Wodę Kolei Rosyjskich podjęła decyzję o ograniczeniu zużycia oleju opałowego w kotłach kolejowych. W obwodzie murmańskim, przez który przebiega część linii kolejowej Oktiabrskaja, przedstawiono projekt mający na celu zmniejszenie zależności kotłowni miejskich i powiatowych od oleju opałowego, w tym możliwość zamiany ich na skroplony gaz ziemny (LNG). Planowana jest budowa instalacji LNG w Karelii oraz infrastruktury gazowej w Północno-Zachodnim Okręgu Federalnym.

Odejście od oleju opałowego zwiększy wydajność kotłowni w obwodzie murmańskim o 40%.

LNG to paliwo XXI wieku

W niedalekiej przyszłości Rosja może stać się jednym z czołowych producentów i dostawców na światowy rynek skroplonego gazu ziemnego, stosunkowo nowego dla naszego kraju rodzaju paliwa alternatywnego.Spośród całego gazu ziemnego produkowanego na świecie ponad 26% jest skroplone i transportowane w postaci płynnej w specjalnych cysternach z krajów produkcji do krajów odbiorców gazu.

Skroplony gaz ziemny ma znaczną przewagę nad innymi nośnikami energii. W krótkim czasie mogą być dostarczone do osiedli niezgazyfikowanych. Ponadto skroplony gaz ziemny jest najbardziej przyjaznym dla środowiska i bezpiecznym z masowych paliw, co otwiera szerokie perspektywy jego wykorzystania w przemyśle i transporcie. Obecnie rozważa się kilka opcji budowy zakładów skraplania gazu ziemnego w Rosji i terminali jego wysyłki na eksport, z których jedna ma zostać zrealizowana w porcie Primorsk w obwodzie leningradzkim.

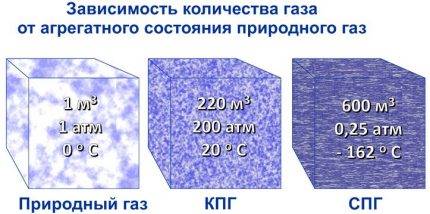

Skroplony gaz ziemny jako paliwo alternatywne ma szereg zalet. Po pierwsze, skraplanie gazu ziemnego zwiększa jego gęstość 600-krotnie, co zwiększa wydajność i wygodę przechowywania i transportu. Po drugie, LNG jest nietoksyczny i nie powoduje korozji metali, jest cieczą kriogeniczną przechowywaną pod lekkim nadciśnieniem w temperaturze ok. 112 K (-161°C) w pojemniku z izolacją termiczną. Po trzecie, jest lżejszy od powietrza, a w razie przypadkowego rozlania szybko odparowuje, w przeciwieństwie do ciężkiego propanu, który gromadzi się w naturalnych i sztucznych zagłębieniach i stwarza zagrożenie wybuchem. Po czwarte, umożliwia zgazowanie obiektów znajdujących się w znacznych odległościach od głównych rurociągów. Obecnie LNG jest tańsze niż jakiekolwiek paliwo naftowe, w tym olej napędowy, ale przewyższa je pod względem kalorii.Kotły pracujące na skroplonym gazie ziemnym mają wyższą sprawność - do 94%, nie wymagają zużycia paliwa do podgrzewania go w okresie zimowym (jak olej opałowy i propan-butan). Niska temperatura wrzenia gwarantuje całkowite odparowanie LNG w najniższych temperaturach otoczenia.

Perspektywy skroplonego wodoru

Oprócz bezpośredniego skraplania i wykorzystania w tej formie, z gazu ziemnego można pozyskać także inny nośnik energii, wodór. Metan to CH4, propan to C3H8, a butan to C4H10.

Składnik wodorowy jest obecny we wszystkich tych paliwach kopalnych, wystarczy go odizolować.

Głównymi zaletami wodoru są przyjazność dla środowiska i szeroka dystrybucja w przyrodzie, jednak wysoka cena jego upłynniania i straty spowodowane ciągłym parowaniem negują te zalety.

Aby przenieść wodór ze stanu gazowego do cieczy, należy go schłodzić do -253 ° C. W tym celu stosuje się wielostopniowe systemy chłodzenia i jednostki „sprężania/rozprężania”. Na razie takie technologie są zbyt drogie, ale trwają prace nad obniżeniem ich kosztów.

Polecamy również przeczytanie naszego innego artykułu, w którym szczegółowo opisaliśmy, jak to zrobić generator wodoru dla dom własnymi rękami. Więcej szczegółów - przejdź.

Ponadto, w przeciwieństwie do LPG i LNG, skroplony wodór jest znacznie bardziej wybuchowy. Najmniejszy wyciek w połączeniu z tlenem daje mieszankę gazowo-powietrzną, która zapala się od najmniejszej iskry. A przechowywanie ciekłego wodoru jest możliwe tylko w specjalnych pojemnikach kriogenicznych. Nadal jest zbyt wiele wad paliwa wodorowego.

Ryzyko i łagodzenie pożaru/wybuchu

Kulisty pojemnik na gaz powszechnie stosowany w rafineriach.

W rafinerii lub gazowni LPG należy przechowywać w zbiornikach ciśnieniowych. Te pojemniki są cylindryczne, poziome lub kuliste. Zazwyczaj te naczynia są projektowane i produkowane zgodnie z pewnymi zasadami. W Stanach Zjednoczonych ten kodeks jest regulowany przez Amerykańskie Stowarzyszenie Inżynierów Mechanicznych (ASME).

Zbiorniki LPG posiadają zawory bezpieczeństwa, dzięki którym pod wpływem zewnętrznych źródeł ciepła uwalniają LPG do atmosfery lub pochodni.

Jeśli zbiornik jest narażony na pożar o wystarczająco długim i intensywnym czasie trwania, może być narażony na eksplozję wrzącej cieczy rozszerzającej się pary (BLEVE). Zwykle dotyczy to dużych rafinerii i zakładów petrochemicznych, które obsługują bardzo duże pojemniki. Z reguły zbiorniki są zaprojektowane w taki sposób, aby produkt wyszedł szybciej, niż ciśnienie może osiągnąć niebezpieczny poziom.

Jednym ze środków ochrony stosowanych w środowiskach przemysłowych jest wyposażenie takich pojemników w środek zapewniający stopień ognioodporności. Duże kuliste zbiorniki LPG mogą mieć stalowe ścianki o grubości do 15 cm i są wyposażone w certyfikowany zawór upustowy. Duży pożar w pobliżu naczynia zwiększy jego temperaturę i ciśnienie. Górny zawór bezpieczeństwa ma za zadanie zmniejszyć nadciśnienie i zapobiec zniszczeniu samego pojemnika.Przy wystarczającym czasie trwania i intensywności pożaru, ciśnienie wytworzone przez wrzący i rozprężający się gaz może przekroczyć zdolność zaworu do usunięcia nadmiaru. Jeśli tak się stanie, prześwietlony pojemnik może gwałtownie pęknąć, wyrzucając części z dużą prędkością, a uwolnione produkty mogą również się zapalić, potencjalnie powodując katastrofalne uszkodzenie wszystkiego w pobliżu, w tym innych pojemników.

Ludzie mogą być narażeni na LPG w miejscu pracy poprzez drogi oddechowe, kontakt ze skórą i kontakt wzrokowy. Occupational Safety and Health Administration (OSHA) ustaliła prawny limit (dopuszczalny limit narażenia) dla narażenia na LPG w miejscu pracy na 1000 ppm (1800 mg/m3) w ciągu 8-godzinnego dnia pracy. Narodowy Instytut Bezpieczeństwa i Higieny Pracy (NIOSH) ustalił zalecany limit narażenia (REL) na 1000 części na milion (1800 mg/m3) w ciągu 8-godzinnego dnia pracy. Na poziomie 2000 ppm 10% Dolna granica wybuchowościgaz płynny jest uważany za bezpośrednio niebezpieczny dla życia i zdrowia (tylko ze względów bezpieczeństwa związanych z ryzykiem wybuchu).

Po co skroplić gaz ziemny?

Niebieskie paliwo pozyskiwane jest z wnętrzności ziemi w postaci mieszaniny metanu, etanu, propanu, butanu, helu, azotu, siarkowodoru i innych gazów, a także ich różnych pochodnych.

Część z nich wykorzystywana jest w przemyśle chemicznym, część spalana jest w kotłach lub turbinach do wytwarzania ciepła i energii elektrycznej. Ponadto pewna ilość wydobytego materiału jest wykorzystywana jako paliwo do silników gazowych.

Z obliczeń gazowników wynika, że jeśli trzeba dostarczyć błękitne paliwo na odległość 2500 km lub więcej, często bardziej opłaca się to zrobić w postaci skroplonej niż rurociągiem

Z obliczeń gazowników wynika, że jeśli trzeba dostarczyć błękitne paliwo na odległość 2500 km lub więcej, często bardziej opłaca się to zrobić w postaci skroplonej niż rurociągiem

Głównym powodem skraplania gazu ziemnego jest uproszczenie jego transportu na duże odległości. Jeśli konsument i studnia produkująca paliwo gazowe nie znajdują się daleko od siebie na lądzie, łatwiej i bardziej opłaca się ułożyć między nimi rurę. Ale w niektórych przypadkach budowa autostrady okazuje się zbyt droga i problematyczna ze względu na niuanse geograficzne. Dlatego sięgają po różne technologie produkcji LNG lub LPG w postaci płynnej.

Ekonomia i bezpieczeństwo transportu

Po skropleniu gaz jest już w postaci cieczy pompowanej do specjalnych pojemników do transportu drogą morską, rzeczną, drogową i/lub kolejową. Jednocześnie z technologicznego punktu widzenia upłynnianie jest procesem dość kosztownym z energetycznego punktu widzenia.

W różnych zakładach zajmuje to do 25% pierwotnej objętości paliwa. Oznacza to, że aby wytworzyć energię wymaganą przez technologię, trzeba spalić do 1 tony LNG na każde trzy tony gotowej postaci. Ale gaz ziemny jest teraz bardzo poszukiwany, wszystko się opłaca.

W postaci skroplonej metan (propan-butan) zajmuje 500-600 razy mniej objętości niż w stanie gazowym

W postaci skroplonej metan (propan-butan) zajmuje 500-600 razy mniej objętości niż w stanie gazowym

Dopóki gaz ziemny jest w stanie ciekłym, jest niepalny i niewybuchowy. Dopiero po odparowaniu podczas regazyfikacji powstała mieszanina gazów nadaje się do spalania w kotłach i piecach kuchennych. Dlatego też, jeśli jako paliwo węglowodorowe stosuje się LNG lub LPG, należy je poddać regazyfikacji.

Użyj w różnych dziedzinach

Najczęściej terminy „gaz skroplony” i „skraplanie gazu” są wymieniane w kontekście transportu węglowodorowego nośnika energii. Oznacza to, że najpierw wydobywane jest błękitne paliwo, a następnie przekształcane jest w LPG lub LNG. Ponadto uzyskana ciecz jest transportowana, a następnie ponownie przywracana do stanu gazowego dla konkretnego zastosowania.

LPG (gaz płynny) to 95% lub więcej mieszaniny propan-butan, a LNG (skroplony gaz ziemny) to 85–95% metanu. Są to podobne, a jednocześnie radykalnie różne rodzaje paliw.

LPG (gaz płynny) to 95% lub więcej mieszaniny propan-butan, a LNG (skroplony gaz ziemny) to 85–95% metanu. Są to podobne, a jednocześnie radykalnie różne rodzaje paliw.

LPG z propan-butanu stosuje się głównie jako:

- paliwo do silników gazowych;

- paliwo do wtrysku do zbiorników gazowych autonomicznych systemów grzewczych;

- płyny do napełniania zapalniczek i butli gazowych o pojemności od 200 ml do 50 litrów.

LNG jest zwykle produkowany wyłącznie do transportu dalekobieżnego. Jeśli do przechowywania LPG jest wystarczająca pojemność, która może wytrzymać ciśnienie kilku atmosfer, to do skroplonego metanu wymagane są specjalne zbiorniki kriogeniczne.

Urządzenia do magazynowania LNG są wysoce technologiczne i zajmują dużo miejsca. Stosowanie takiego paliwa w samochodach osobowych nie jest opłacalne ze względu na wysoki koszt butli. Po drogach jeżdżą już ciężarówki na LNG w postaci pojedynczych eksperymentalnych modeli, ale to „płynne” paliwo raczej nie znajdzie w najbliższej przyszłości szerokiego zastosowania w segmencie samochodów osobowych.

Obecnie coraz częściej w eksploatacji stosuje się skroplony metan jako paliwo:

- lokomotywy spalinowe kolejowe;

- statki morskie;

- transport rzeczny.

Oprócz zastosowania jako nośnik energii, LPG i LNG są również wykorzystywane bezpośrednio w postaci płynnej w zakładach gazowych i petrochemicznych. Wykorzystywane są do produkcji różnych tworzyw sztucznych i innych materiałów na bazie węglowodorów.

Właściwości i możliwości skroplonego propanu, butanu i metanu

Główną różnicą między LPG a innymi rodzajami paliwa jest możliwość szybkiej zmiany jego stanu z ciekłego na gazowy i odwrotnie w określonych warunkach zewnętrznych. Warunki te obejmują temperaturę otoczenia, ciśnienie wewnętrzne w zbiorniku i objętość substancji. Na przykład butan skrapla się pod ciśnieniem 1,6 MPa, jeśli temperatura powietrza wynosi 20 ºС. Jednocześnie jego temperatura wrzenia wynosi tylko -1 ºС, więc przy silnym mrozie pozostanie płynna, nawet jeśli zawór butli jest otwarty.

Propan ma wyższą gęstość energetyczną niż butan. Jego temperatura wrzenia wynosi -42 ºС, dlatego nawet w trudnych warunkach klimatycznych zachowuje zdolność szybkiego tworzenia gazu.

Temperatura wrzenia metanu jest jeszcze niższa. Przechodzi w stan ciekły w temperaturze -160 ºС. LNG praktycznie nie jest wykorzystywane w warunkach krajowych, jednak przy imporcie lub transporcie na duże odległości duże znaczenie ma zdolność skraplania gazu ziemnego w określonej temperaturze i ciśnieniu.

transport cysterną

Każdy skroplony gaz węglowodorowy ma wysoki współczynnik rozszerzalności. Tak więc w napełnionej 50-litrowej butli zawiera 21 kg ciekłego propanu-butanu. Kiedy cała „ciecz” wyparuje, powstaje 11 metrów sześciennych substancji gazowej, co odpowiada 240 Mcal. Dlatego ten rodzaj paliwa jest uważany za jeden z najbardziej wydajnych i opłacalnych dla autonomicznych systemów grzewczych. Więcej na ten temat przeczytasz tutaj.

Podczas eksploatacji gazów węglowodorowych należy wziąć pod uwagę ich powolną dyfuzję do atmosfery, a także ich niską palność i granice wybuchowości w kontakcie z powietrzem. Dlatego z takimi substancjami należy obchodzić się we właściwy sposób, biorąc pod uwagę ich właściwości i specjalne wymagania bezpieczeństwa.

Tabela właściwości

Gaz płynny – jak jest lepszy od innych paliw

Branża stosowania LPG jest dość szeroka, co wynika z jego właściwości termicznych i fizycznych oraz zalet eksploatacyjnych w porównaniu z innymi rodzajami paliwa.

Transport. Głównym problemem dostarczania gazu konwencjonalnego do osiedli jest konieczność ułożenia gazociągu, którego długość może sięgać kilku tysięcy kilometrów. Transport skroplonego propanu-butanu nie wymaga budowy skomplikowanej komunikacji. Do tego wykorzystywane są zwykłe butle lub inne zbiorniki, które przewozi się transportem drogowym, kolejowym lub morskim na dowolną odległość. Biorąc pod uwagę wysoką efektywność energetyczną tego produktu (jedna butla SPB może gotować posiłki dla rodziny przez miesiąc) korzyści są oczywiste.

produkowane zasoby. Cele wykorzystania skroplonych węglowodorów są podobne do celów wykorzystania gazu głównego. Należą do nich: zgazowanie prywatnych obiektów i osiedli, wytwarzanie energii elektrycznej przez generatory gazu, eksploatacja silników samochodowych, produkcja wyrobów przemysłu chemicznego.

Wysoka kaloryczność. Ciekły propan, butan i metan bardzo szybko przekształcają się w substancję gazową, której spalanie uwalnia dużą ilość ciepła.Dla butanu - 10,8 Mcal/kg, dla propanu - 10,9 Mcal/kg, dla metanu - 11,9 Mcal/kg. Sprawność urządzeń termicznych zasilanych LPG jest znacznie wyższa niż sprawność urządzeń wykorzystujących jako surowce paliwo stałe.

Łatwość regulacji. Dostawy surowców do konsumenta można regulować zarówno w trybie ręcznym, jak i automatycznym. W tym celu istnieje cała gama urządzeń odpowiedzialnych za regulację i bezpieczeństwo pracy skroplonego gazu.

Wysoka liczba oktanowa. SPB ma liczbę oktanową 120, co czyni go bardziej wydajnym surowcem do silników spalinowych niż benzyna. Stosując propan-butan jako paliwo silnikowe, wydłuża się okres remontu silnika i zmniejsza się zużycie smarów.

Obniżenie kosztów zgazowania osad. Bardzo często LPG stosuje się w celu wyeliminowania szczytowego obciążenia głównych systemów dystrybucji gazu. Co więcej, bardziej opłacalne jest zainstalowanie autonomicznego systemu zgazowania do zdalnego rozliczenia niż ciągnięcie sieci rurociągów. W porównaniu z układaniem gazu sieciowego, konkretne inwestycje kapitałowe zmniejszają się 2-3-krotnie. Nawiasem mówiąc, więcej informacji można znaleźć tutaj, w części poświęconej autonomicznej gazyfikacji obiektów prywatnych.

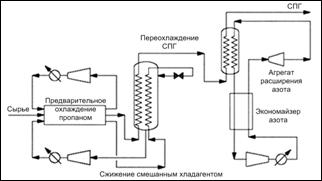

Chłodzenie gazowe

W eksploatacji instalacji można stosować systemy chłodzenia gazów o różnych zasadach. W zastosowaniach przemysłowych istnieją trzy główne metody upłynniania:

- kaskada - gaz przechodzi sekwencyjnie przez szereg wymienników ciepła podłączonych do układów chłodzenia o różnych temperaturach wrzenia czynnika chłodniczego. W rezultacie gaz kondensuje i dostaje się do zbiornika magazynowego.

- mieszane czynniki chłodnicze - gaz wchodzi do wymiennika ciepła, wchodzi tam mieszanina ciekłych czynników chłodniczych o różnych temperaturach wrzenia, które wrząc kolejno obniżają temperaturę wchodzącego gazu.

- rozprężanie turbo - różni się od powyższych metod tym, że stosowana jest metoda rozprężania gazu adiabatycznego. Tych. jeśli w instalacjach klasycznych obniżamy temperaturę z powodu wrzenia czynnika chłodniczego i wymienników ciepła, to tutaj energia cieplna gazu jest zużywana na pracę turbiny. Do metanu zastosowano instalacje oparte na turborozprężarkach.

gaz amerykański

Stany Zjednoczone są nie tylko ojczyzną technologii ograniczonej produkcji gazu, ale także największym producentem LNG z własnego surowca. Dlatego też, gdy administracja Donalda Trumpa przedstawiła ambitny program Energy Plan – America First, którego celem jest uczynienie tego kraju główną potęgą energetyczną na świecie, wszyscy gracze na globalnej platformie gazowej powinni tego posłuchać.

Tego rodzaju zwrot polityczny w USA nie był wielkim zaskoczeniem. Stanowisko republikanów USA w sprawie węglowodorów jest jasne i proste. To jest tania energia.

Prognozy dla eksportu LNG z USA są zróżnicowane. Największa intryga w handlowych decyzjach „gazowych” rozwija się w krajach UE. Przed nami rysuje się obraz najsilniejszej konkurencji między rosyjskim „klasycznym” gazem przez Nord Stream 2 a amerykańskim importowanym LNG. Wiele krajów europejskich, w tym Francja i Niemcy, postrzega obecną sytuację jako doskonałą okazję do dywersyfikacji źródeł gazu w Europie.

Jeśli chodzi o rynek azjatycki, wojna handlowa między USA a Chinami doprowadziła do całkowitej rezygnacji chińskich energetyków z importu amerykańskiego LNG.Ten ruch otwiera ogromne możliwości dostarczania rosyjskiego gazu rurociągami do Chin przez długi czas i w ogromnych ilościach.

Zalety gazu skroplonego

Liczba oktanowa

Liczba oktanowa paliwa gazowego jest wyższa niż benzyny, więc odporność na uderzenia skroplonego gazu jest większa niż nawet najwyższej jakości benzyny. Pozwala to na większą oszczędność paliwa w silniku o wyższym stopniu sprężania. Średnia liczba oktanowa skroplonego gazu - 105 - jest nieosiągalna dla żadnej marki benzyny. Jednocześnie szybkość spalania gazu jest nieco niższa niż benzyny. Zmniejsza to obciążenie ścian cylindrów, grupy tłoków i wału korbowego oraz umożliwia płynną i cichą pracę silnika.

Dyfuzja

Gaz łatwo miesza się z powietrzem i bardziej równomiernie wypełnia cylindry jednorodną mieszanką, dzięki czemu silnik pracuje płynniej i ciszej. Mieszanka gazowa spala się całkowicie, dzięki czemu na tłokach, zaworach i świecach zapłonowych nie odkłada się nagar. Paliwo gazowe nie zmywa filmu olejowego ze ścianek cylindra, a także nie miesza się z olejem w skrzyni korbowej, dzięki czemu nie pogarsza właściwości smarnych oleju. W rezultacie cylindry i tłoki zużywają się mniej.

Ciśnienie w zbiorniku

LPG różni się od innych paliw samochodowych obecnością fazy gazowej nad powierzchnią fazy ciekłej. W procesie napełniania butli pierwsze porcje skroplonego gazu szybko odparowują i wypełniają całą jego objętość. Ciśnienie w butli zależy od prężności pary nasyconej, która z kolei zależy od temperatury fazy ciekłej oraz zawartości procentowej w niej propanu i butanu. Prężność pary nasyconej charakteryzuje lotność HOS.Lotność propanu jest wyższa niż butanu, dlatego jego ciśnienie w niskich temperaturach jest znacznie wyższe.

Wydechowy

Podczas spalania uwalnia się mniej tlenków węgla i azotu oraz niespalonych węglowodorów niż benzyna lub olej napędowy, bez uwalniania węglowodorów aromatycznych lub dwutlenku siarki.

zanieczyszczenia

Wysokiej jakości paliwo gazowe nie zawiera zanieczyszczeń chemicznych takich jak siarka, ołów, alkalia, które polepszają właściwości korozyjne paliwa i niszczą części komory spalania, układ wtryskowy, sondę lambda (czujnik określający ilość tlenu w mieszanki paliwowej), katalizator spalin.

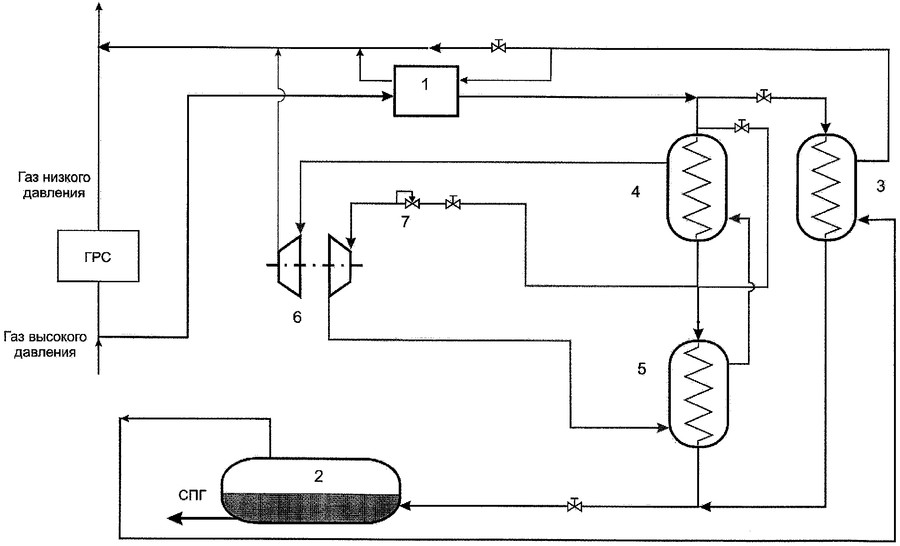

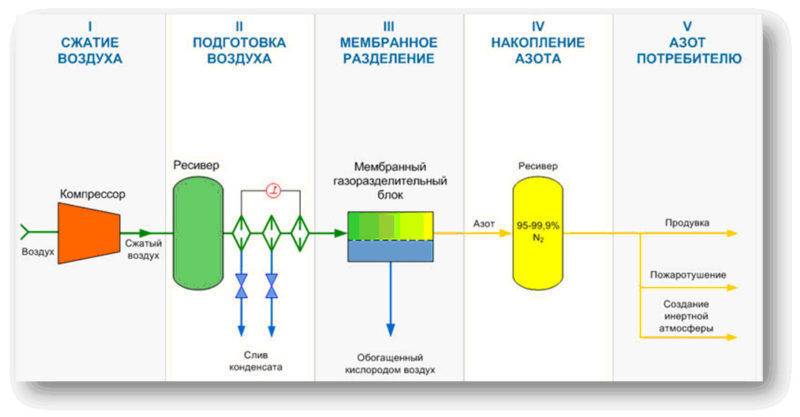

Proces produkcji

Surowcem do produkcji jest gaz ziemny i czynnik chłodniczy.

Istnieją dwie technologie produkcji LNG:

- cykl otwarty;

- cykl ekspansji azotu.

Technologia cyklu otwartego wykorzystuje ciśnienie gazu do generowania energii potrzebnej do chłodzenia. Metan przechodzący przez turbiny jest schładzany i rozprężany, pozostawiając ciecz. Jest to prosta metoda, ale ma jedną istotną wadę – tylko 15% metanu ulega skropleniu, a reszta, nie zyskuje wystarczającej presji, opuszcza system.

Technologie produkcji LNG

Jeśli w pobliżu zakładu znajdują się bezpośredni odbiorcy gazu, ta technologia może być bezpiecznie stosowana, ponieważ jest tańsza - minimalna ilość energii elektrycznej jest zużywana na proces produkcyjny. Efektem jest niższy koszt produktu końcowego. Ale jeśli nie ma konsumentów, zastosowanie tej metody jest ekonomicznie nieopłacalne - duże straty surowca.

Technologia produkcji z wykorzystaniem azotu:

- w obiegu zamkniętym zawierającym turbiny i sprężarki azot stale krąży;

- po schłodzeniu azot przesyłany jest do wymiennika ciepła, gdzie równolegle dostarczany jest metan;

- gaz jest schładzany i skraplany;

- azot jest przesyłany do sprężarki i turbiny w celu schłodzenia i przejścia przez następny cykl.

Technologia membranowej separacji gazów

Technologia membranowej separacji gazów

Zalety tej technologii:

- 100% wykorzystanie surowców;

- zwartość sprzętu i prostota jego obsługi;

- wysoka niezawodność i bezpieczeństwo.

Jest tylko jedna wada – wysokie zużycie energii elektrycznej (na każdy 1 nm3/h gotowych produktów zużywane jest do 0,5 kW/h), co znacznie podnosi koszty.

Schemat układu instalacji azotowej

Schemat układu instalacji azotowej

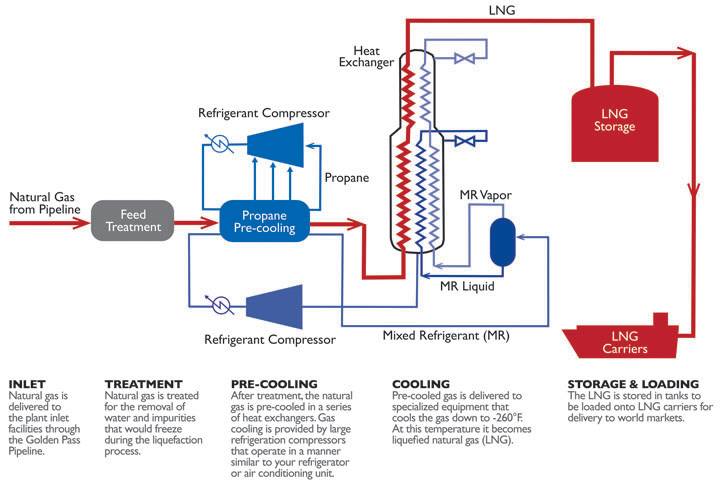

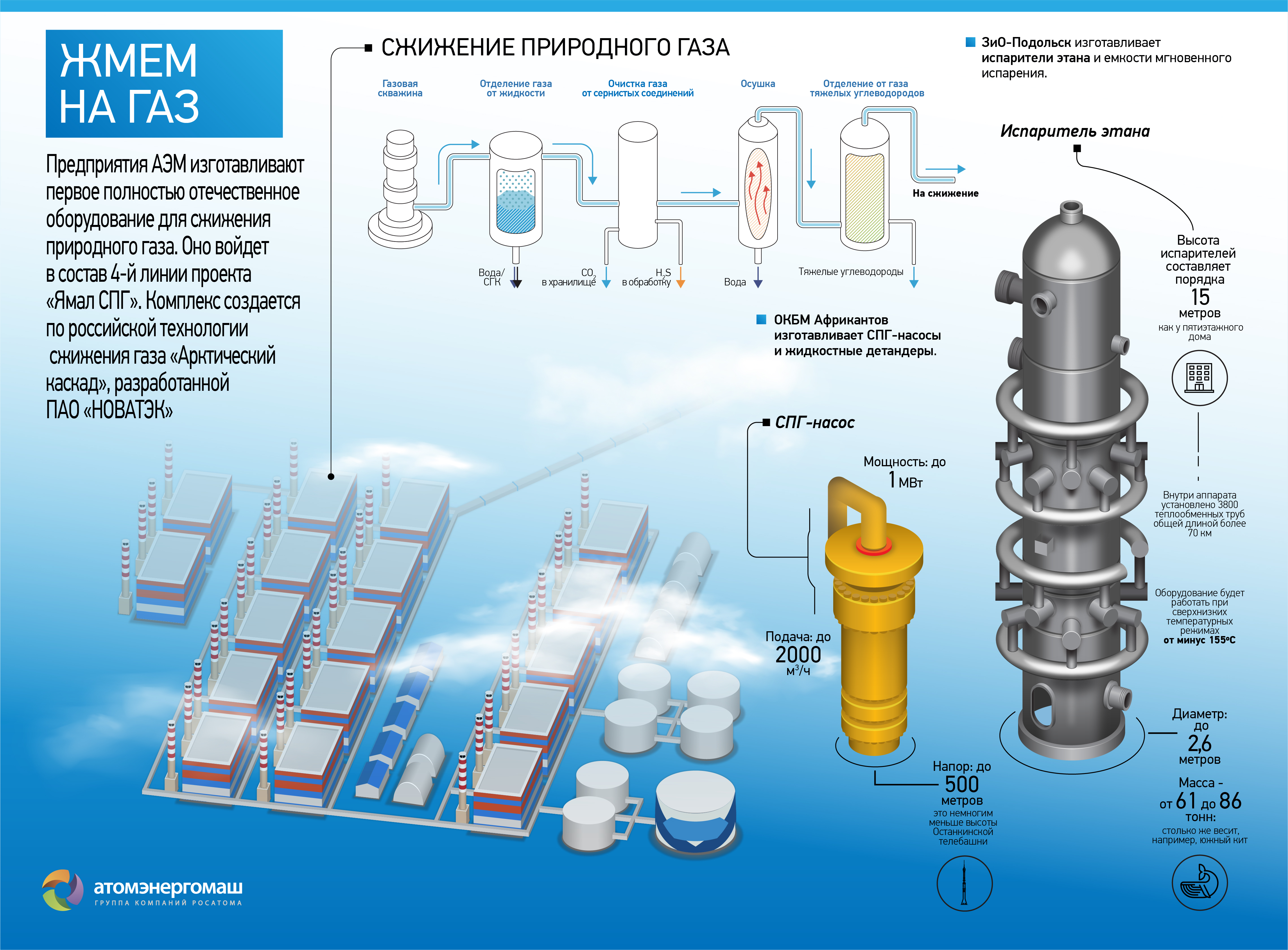

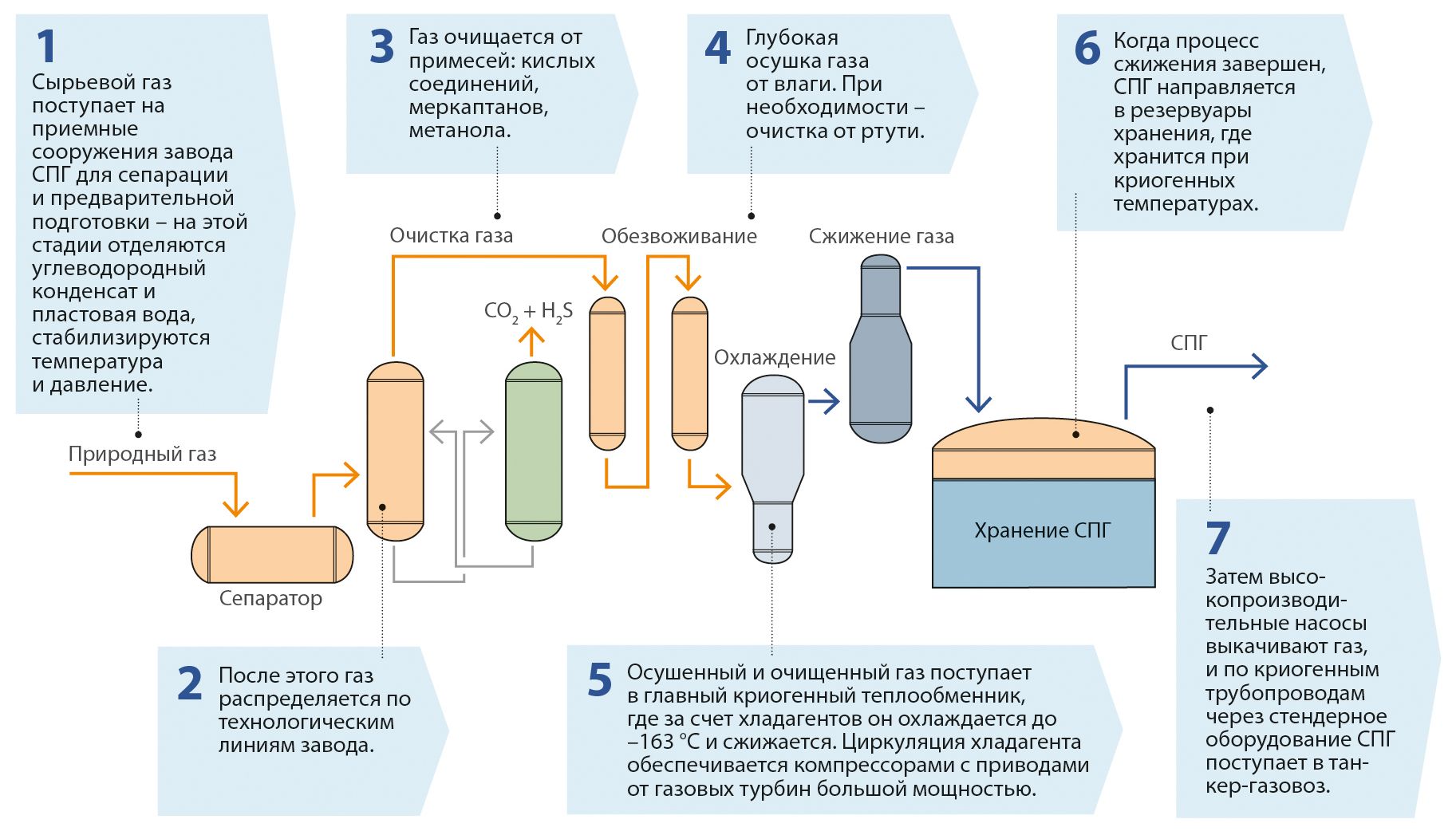

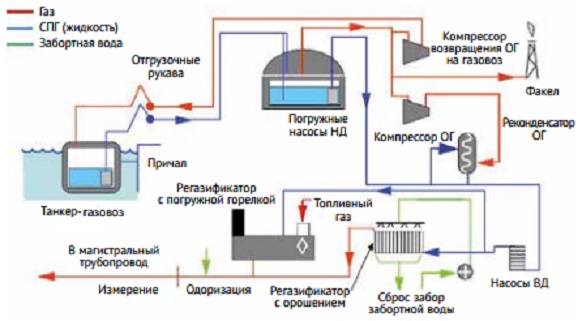

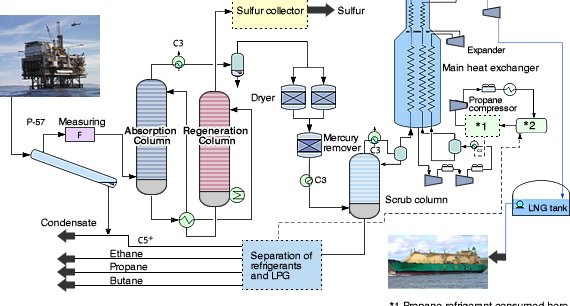

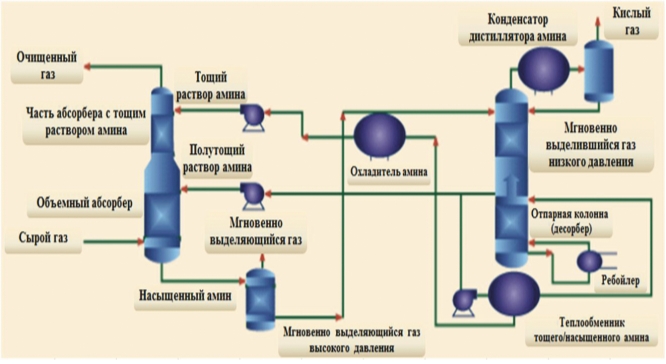

Oczyszczanie i skraplanie gazu

W istocie upłynnianie gazu ziemnego to proces jego oczyszczania i chłodzenia. Jedynie wymagana temperatura to minus 161 stopni Celsjusza.

Do osiągnięcia tej kolejności temperatur wykorzystuje się efekt Joule'a Thompsona (zmiana temperatury gazu podczas dławienia adiabatycznego - powolny przepływ gazu pod wpływem stałego spadku ciśnienia przez przepustnicę). Z jego pomocą temperatura oczyszczonego gazu spada do wartości, przy której dochodzi do kondensacji metanu. (uwaga wymaga wyjaśnienia)

Instalacja skraplania musi mieć oddzielne linie obróbki i odzysku czynnika chłodniczego. Ponadto poszczególne frakcje gazu pochodzącego z pola (propan, etan, metan) mogą działać jako czynnik chłodniczy na różnych etapach chłodzenia.

Debutanizacja jest częścią procesu destylacji surowców na frakcje, podczas którego oddzielane są frakcje, których temperatura kondensacji jest wyższa, co pozwala na oczyszczenie produktu końcowego z niepożądanych zanieczyszczeń.Każdy produkt kondensacji jest zapisywany jako cenny produkt uboczny na eksport.

Kondensat jest również dodawany do produktu końcowego Stabilizatory, które zmniejszają prężność par skondensowanego paliwa, dzięki czemu jest wygodniejsze w przechowywaniu i transporcie. Umożliwiają również przeprowadzenie procesu przejścia metanu ze stanu ciekłego z powrotem do gazu (regazyfikacji) i mniej kosztownego dla użytkownika końcowego.

Jak zdobyć

LNG jest produkowany z gazu ziemnego poprzez sprężanie, a następnie chłodzenie. Po skropleniu objętość gazu ziemnego zmniejsza się około 600 razy. Proces skraplania przebiega etapami, w każdym z nich gaz jest sprężany 5-12 razy, następnie jest schładzany i przenoszony do kolejnego etapu. Właściwe upłynnienie następuje podczas chłodzenia po ostatnim etapie sprężania. Proces upłynniania wymaga zatem znacznych nakładów energii[źródło nieokreślone 715 dni] od 8 do 10% jego ilości zawartej w skroplonym gazie.

W procesie skraplania wykorzystywane są różnego rodzaju instalacje - przepustnica, turborozprężarka, turbina-wir itp.

Budowa instalacji LNG

Zazwyczaj instalacja LNG składa się z:

- instalacje do wstępnej obróbki i skraplania gazu;

- linie produkcyjne LNG;

- zbiorniki magazynowe;

- sprzęt do załadunku cystern;

- dodatkowe usługi w celu dostarczenia do zakładu energii elektrycznej i wody do chłodzenia.

- Technologia skraplania

Procesy skraplania dużych instalacji LNG:

- AP-C3MRTM — Air Products & Chemicals, Inc. (APCI)

- AP-X — Air Products & Chemicals, Inc. (APCI)

- #AP-SMR (pojedynczy mieszany czynnik chłodniczy) — Air Products & Chemicals, Inc. (APCI)

- Kaskada-ConocoPhillips

- MFC (kaskada płynów mieszanych) - Linde

- PRICO (SMR) - Czarny i Veatch

- DMR (podwójny mieszany czynnik chłodniczy)

- Liquefin-Air Liquide

LNG i inwestycje

Wysoka metalochłonność, złożoność procesu technologicznego, konieczność poważnych inwestycji kapitałowych, a także czas trwania wszystkich procesów związanych z tworzeniem tego typu obiektów infrastrukturalnych: uzasadnienie inwestycji, procedury przetargowe, pozyskiwanie pożyczonych środków i inwestorów, projektowania i budowy, co zwykle wiąże się z poważnymi trudnościami logistycznymi, — stwarzać przeszkody dla wzrostu produkcji w tym obszarze.

W niektórych przypadkach dobrym rozwiązaniem mogą być mobilne instalacje upłynniające. Ich wydajność szczytowa jest jednak bardzo skromna, a zużycie energii na jednostkę gazu jest wyższe niż w przypadku rozwiązań stacjonarnych. Ponadto skład chemiczny samego gazu może stać się przeszkodą nie do pokonania.

Aby zmniejszyć ryzyko i zapewnić zwrot z inwestycji, opracowywane są plany eksploatacji zakładów z 20-letnim wyprzedzeniem. A decyzja o zagospodarowaniu pola często zależy od tego, czy dany obszar jest w stanie dostarczać gaz przez długi czas.

Instalacje są opracowywane pod kątem konkretnego miejsca i warunków technicznych, które w dużej mierze zależą od składu wchodzącego surowca gazowego. Sam zakład zorganizowany jest na zasadzie czarnej skrzynki. Na wejściu surowców, na wyjściu produktów, co wymaga minimalnego udziału personelu w procesie.

Skład wyposażenia zakładu, jego ilość, wydajność, kolejność procedur wymaganych do przygotowania mieszanki gazowej do skraplania są opracowywane dla każdej konkretnej instalacji zgodnie z wymaganiami Klienta i odbiorców produktów.