- Jakie powinny być szwy?

- Usuwanie żużla

- Zasady i cechy spawania

- Ważne wskazówki dotyczące spawania

- Cechy spawania w mieszkaniu

- Rodzaje półautomatów spawalniczych, ich zalety i wady

- Technologia spawania palnikiem gazowym

- Przygotowanie do pracy i lutowanie

- Aplikacja topnika

- Ostatnie stadium

- Metody cynkowania stali

- Sposób galwaniczny

- Rozpylający

- cynkowanie ogniowe

- Półautomatyczne metody spawania

- Jakie elektrody gotować cynkowanie.

- Spawanie rur ocynkowanych elektrodami

- Jakie technologie są używane

- Niuanse procesu

- Zastosowanie palnika gazowego

- Przygotowanie i lutowanie

- Wniosek

Jakie powinny być szwy?

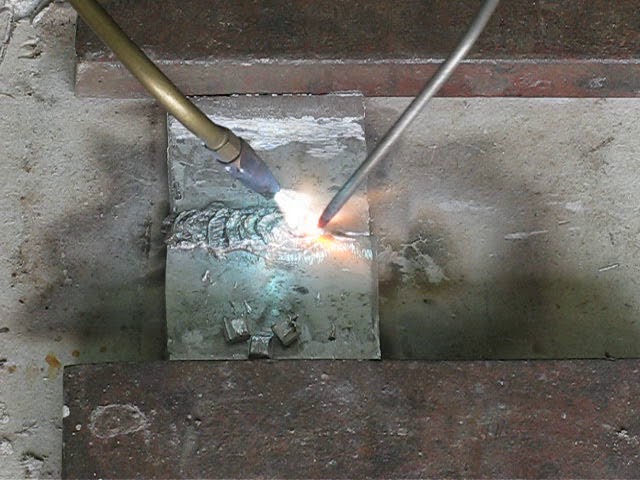

Spawanie elektryczne rur.

Rury spawane zgodnie z warunkami i wymaganiami, łatwość użytkowania

Ważne jest, aby przewidzieć, w jaki sposób łuk będzie się poruszał, w jakim kierunku należy rozpocząć pracę. Powinieneś natychmiast określić kierunek i wielkość łuku

Jeśli będzie długi, metal utleni się podczas topienia, zacznie azotować, a krople będą rozpryskiwać się na powierzchni roboczej. Szew skutkuje to nie tak dobrej jakości, staje się porowaty, zupełnie nie nadaje się do kanalizacji.

Podczas wykonywania prac spawalniczych należy wziąć pod uwagę, że ruch łuku można wykonać w trzech kierunkach:

- Ruch postępowy wzdłuż osi elektrody.W takim przypadku łuk spawalniczy jest utrzymywany w optymalnym stanie, jakość spoiny jest doskonała. W przestrzeni pomiędzy elektrodą a jeziorkiem spawalniczym obserwuje się dokładnie te warunki, które są niezbędne do zapewnienia szybkiej i wysokiej jakości pracy. Podczas spawania elektroda musi być stale przesuwana wzdłuż swojej osi, aby odległość pozostała taka sama, a długość łuku stała.

- Jeśli ruch jest podłużny, wzdłuż osi tworzonego szwu spawalniczego pojawi się nitkowaty zgrubienie. Grubość powstałego szwu będzie zależeć od prędkości elektrody. Rolka ma szerokość około 2-3 mm większą niż średnica zastosowanej elektrody. Sam ścieg jest spoiną, ale jest wąski, nie na tyle, aby stworzyć mocne połączenie przy połączeniu dwóch odcinków rur. Aby szew był mocniejszy i szerszy, podczas ruchu konieczne jest przesunięcie elektrody w taki sposób, aby poruszała się również w poziomie, tj. przez przyszły szew.

- Ruch boczny jest również wykorzystywany podczas spawania. Wymagane jest wykonywanie ruchów posuwisto-zwrotnych typu oscylacyjnego. Szerokość ruchów dla każdego indywidualnego przypadku jest inna, ustalana jest indywidualnie. Na szerokość kroku wpływają różne czynniki. Jest to rozmiar, położenie przyszłego szwu, właściwości spawanych materiałów, wymagania dotyczące połączenia. Spawanie elektryczne zwykle zapewnia szerokość szwu 1,5-5 razy większą od średnicy elektrody.

Wybierając kierunek ruchu, należy wziąć pod uwagę, że obie rury muszą mieć krawędzie. Są całkowicie stopione, szew musi być mocny i niezawodny, aby mógł wytrzymać planowane obciążenia.

Usuwanie żużla

Po zakończeniu połączenia między dwiema rurami konieczne jest pozostawienie szwu do ostygnięcia, a następnie sprawdzenie jego stanu. W większości należy go oczyścić z powstałego żużla. Powstaje podczas procesu spawania, gdy topnik na elektrodzie wypala się. Sprawdzenie tego nie jest takie trudne, po ochłodzeniu trzeba uderzyć młotkiem w szew. Jeśli jest żużel, odleci, pod nim otworzy się błyszczący i czysty szew, pozostający po spawaniu elektrycznym. Aby nie uszkodzić połączenia i rur, lepiej najpierw ćwiczyć na małych obszarach o długości 2-3 cm.Jeśli wszystko okaże się czyste i zadbane, możesz rozpocząć spawanie metalowego rurociągu.

Spawanie elektryczne nie jest tak trudne, jak mogłoby się wydawać, ale ważne jest prawidłowe przestrzeganie wszystkich kroków i wymagań. Powinieneś wybierać tylko wysokiej jakości sprzęt i inne narzędzia

Następnie wybiera się sam rodzaj spawania i szew. Nie zapomnij o stosowaniu sprzętu ochronnego na dłonie, twarz i oczy.

Zasady i cechy spawania

Przed rozpoczęciem procesu musisz zapoznać się z następującymi niuansami procesu:

- Trudność w doborze temperatury ekspozycji. Cynk może zacząć się topić w temperaturze +400°C. Jeśli nieznacznie podniesiesz temperaturę, powłoka zacznie się przepalać i parować. Zapobiega to tworzeniu się mocnego szwu. Połączenie jest porowate, pokryte pęknięciami.

- Niestabilność łuku. Tylko doświadczony spawacz może wybrać właściwy tryb pracy urządzenia. Początkującym rzemieślnikom zaleca się stosowanie elektrod powlekanych, środowiska chroniącego przed gazem lub materiału wypełniającego. Ta ostatnia opcja jest używana, gdy konieczne jest uformowanie wysokiej jakości szwu.

- Trudność w usuwaniu dziur.Uszkodzone obszary arkusza są wstępnie oczyszczone z brudu, śladów rdzy i olejów. Przy dużej średnicy wady stosuje się metalowe wkładki, które mocuje się metodą punktową. W przypadku części o grubości większej niż 2 mm stosuje się kołki lub przegrody ze stali miękkiej. Małe otwory są wiercone do pożądanego rozmiaru. Powierzchnie wewnętrzne wad nie powinny być gwintowane.

Ważne wskazówki dotyczące spawania

Każde spawanie jest uważane za złożony proces technologiczny, w którym należy przestrzegać szeregu ważnych wymagań. Spawanie stali ocynkowanej komplikuje fakt, że dodatkowo konieczna jest praca z ochronną powłoką cynkową. Główną cechą tego procesu jest to, że cynkowanie zaczyna się topić już w temperaturze 420 stopni, a przy 906 stopni wrze i odparowuje.

Wszystkie te procesy mają negatywny wpływ na jakość złącza spawanego, zaczynają w nim powstawać pęknięcia, pory i różne defekty. Aby temu zapobiec, spawanie stali ocynkowanej musi odbywać się w innych temperaturach, a także musi istnieć specjalne chronione środowisko gazowe.

Drut spawalniczy ze stali ocynkowanej i miedź są powszechnie stosowane do wydajnego spawania. Najbardziej odpowiednie są druty wykonane ze stopu aluminiowo-brązowego i miedziano-krzemowego. Jeśli używany jest drut spawalniczy, spawanie galwaniczne będzie prawidłowe.

Ta metoda ma wiele pozytywnych cech:

- podczas wykonywania procesu roboczego nie dochodzi do uszkodzeń korozyjnych spoiny;

- występuje minimalny stopień rozprysku;

- niewielkie wypalenie powłoki cynkowej;

- niski poziom dopływu ciepła;

- lutowaniu stali towarzyszy prosta obróbka;

- zachowana jest ochrona katodowa materiału.

Podczas procesu spawania cynk przechodzi do specjalnego jeziorka spawalniczego, co powoduje pęknięcia, uszkodzenia, pory w złączu. Z tego powodu przed rozpoczęciem prac należy usunąć warstwę cynku.

Usuwanie odbywa się zwykle za pomocą palnika gazowego, tarczy ściernej, szczotek. Istnieją również chemiczne metody czyszczenia cynku, które wykorzystują zasady. Po zabiegu obszar jest myty wodą i dobrze suszony.

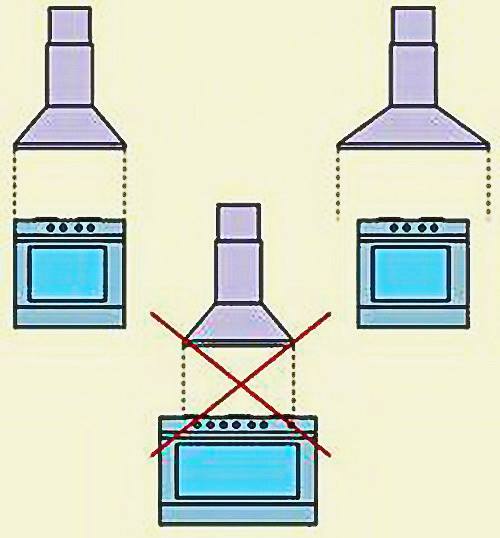

Cechy spawania w mieszkaniu

Do spawania rurociągów niskociśnieniowych o małej średnicy tradycyjnie stosuje się spawanie łukiem elektrycznym ręczne lub półautomatyczne. Na skrzyżowaniu odcinków o różnych średnicach potrzebne są adaptery, bez których niezawodność gazociągu jest zmniejszona.

Przed spawaniem rur gazowych w mieszkaniu sprawdzają, czy gaz jest odcięty. Jeśli wymagany jest demontaż witryny, użyj noża. Podczas przenoszenia rury złącze jest tłumione przez spawanie niklu z metalu. Główny etapy pracy:

- obszar instalacji jest czyszczony w celu usunięcia pozostałości gazu ziemnego;

- frez demontuje wymienioną sekcję;

- krawędzie spoin są oczyszczone, odtłuszczone;

- po spawaniu linia jest wypełniona;

- każde złącze jest sprawdzane w trybie testowym pod kątem szczelności (na złącze nakładana jest mieszanina mydła, jeśli pojawią się bąbelki, jest przeciek).

Prace na głównym okablowaniu prowadzone są za zgodą organizacji dostarczającej gaz po zatwierdzeniu projektu.Konieczne jest podłączenie zaworów odcinających - specjalnych kranów, które odcinają dopływ gazu.

W budynkach mieszkalnych prace prowadzone są pod kontrolą serwisu gazowego, w domach prywatnych właściciele mogą samodzielnie instalować rury, ale zgodnie z wymaganiami SNiP.

Połączenie doczołowe rur siłami doświadczonych spawaczy. Bezpieczeństwo pożarowe budynku uzależnione jest od szczelności gazociągów. Nawet przy niewielkiej wadzie możliwe są nieszczelności, więc kontrola połączeń odbywa się bezbłędnie.

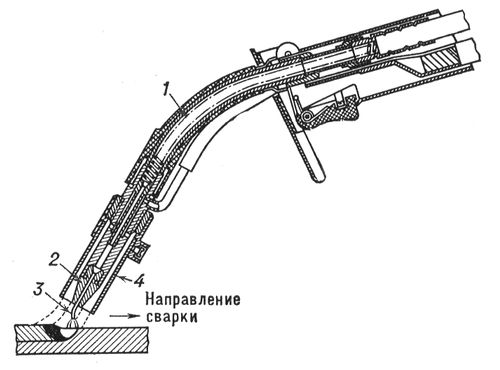

Rodzaje półautomatów spawalniczych, ich zalety i wady

Palnik do półautomatycznego spawania elektrodą topliwą: 1 - ustnik; 2 - wymienna końcówka; 3 - drut elektrodowy; 4 - dysza.

Obecnie produkowana jest duża liczba półautomatów spawalniczych. Półautomat spawalniczy wykonuje spawanie stali, aluminium i innych metali. W warsztatach fabrycznych części są spawane do metalowej powierzchni maszyn za pomocą półautomatów spawalniczych. W tym celu fabryczne półautomaty są wyposażone w boczną dyszę. W półautomatach jako elektrodę można zastosować drut aluminiowy lub stalowy. Spawany szew urządzeń wykonywany jest pod osłoną topnika lub w gazach ochronnych. Istnieją konstrukcje, w których spoina jest zabezpieczona drutem proszkowym. Maszyny półautomatyczne dzielą się na następujące typy:

- stacjonarny;

- przenośny;

- mobilny.

Zalety gotowania za pomocą urządzenia:

- Możliwe jest spawanie metalu o małej grubości, do 0,5 mm.

- Urządzenie może być używane nawet do gotowania brudnych lub zardzewiałych powierzchni.

- Spawanie ma niski koszt pracy.

- Istnieje możliwość spawania elementów ocynkowanych drutem ze stopu miedzi. Nie uszkadza to powłoki cynkowej.

Wady spawania półautomatycznego:

- Metal może rozpryskiwać się podczas spawania, jeśli nie jest używany gaz osłonowy.

- Otwarty łuk ma intensywne promieniowanie.

Półautomat służy do spawania części samochodowych.

Półautomatyczne urządzenie służy do gotowania detali samochodów. Spawanie półautomatyczne stosuje się przede wszystkim przy spawaniu elementów stalowych i aluminiowych.

W procesie pracy wykorzystywany jest gaz ochronny: dwutlenek węgla, argon lub hel. Najczęściej stal spawana jest w argonie lub dwutlenku węgla.

Źródłem zasilania jest stały prąd wsteczny. Półautomat spawalniczy zawiera źródło prądu, palnik i podajnik drutu.

Głównym mechanizmem urządzenia półautomatycznego jest palnik spawalniczy. Dostarcza drut spawalniczy i gaz osłonowy do obszaru roboczego. Mechanizm podający jest trzech typów:

- ciągnięcie;

- popychanie;

- uniwersalny.

Technologia spawania palnikiem gazowym

Metoda została wynaleziona przez Niemców, znana również jako UTP. Obecnie do lutowania palnikiem gazowym stosuje się lut UTP-1 w połączeniu z topnikiem HLS-B. Lut produkowany jest w postaci pręta na bazie miedzi i cynku, nadaje się do spawania stopów miedzi, żeliwa.

Przygotowanie do pracy i lutowanie

Wybierz palnik o 1-2 pozycje mniej niż gdybyś miał gotować zwykłą stal. W płomieniu acetylenowym musi być więcej tlenu, aby krzem w stopie lutowniczym i tlen mogły się połączyć, tworząc tlenek. Jest to ważny element ochronny, który zapobiega parowaniu cynku.

Przed gotowaniem kawałki rur ocynkowanych są podgrzewane na długość 5 cm od miejsca lutowania.Podczas spawania pręt lutowniczy pod kątem 40 ° jest wprowadzany do szczeliny złącza, gdzie topi się, a szew wypełniany jest roztopionym metalem. Lepiej jest zastosować metodę „naciągania”, trzymając drążek nie za, ale przed palnikiem. Płomień nie ogrzewa samych segmentów, ale lut.

Aplikacja topnika

Wstępne miejsca spawania są wypełnione gumboilem marki HLS-B. Skład o konsystencji pasty nakłada się w taki sposób, aby wychwytywał każdy segment spawanych rur ocynkowanych na długości co najmniej 2 cm Warstwa topnika powinna być 2-3 razy bardziej obfita niż przy lutowaniu rur stalowych bez specjalnego Powłoka.

Ostatnie stadium

Rury cynkowe o grubości ścianki nie większej niż 4 mm są spawane w jednym przejściu, grubsze są lutowane 2-3 razy. Po schłodzeniu topnik pozostanie w obszarze szwu, usuwa się go wodą i metalową szczotką

Podczas czyszczenia ważne jest, aby nie przesadzić, ponieważ powłoka cynkowa łatwo ulega uszkodzeniu. W ciągu dnia rura jest myta pod bieżącą wodą z kranu

Metody cynkowania stali

Istnieje kilka sposobów nakładania cynku na powierzchnię stalową. Najczęstsze są następujące metody:

- metoda galwaniczna;

- rozpylający;

- cynkowanie ogniowe.

Sposób galwaniczny

Metoda powlekania galwanicznego polega na naniesieniu na produkt za pomocą prądu elektrycznego metalu ochronnego. Ta metoda jest bardzo powszechna, ponieważ można ją wykorzystać do uzyskania dobrej jakości powłoki ochronnej, łatwej zmiany grubości warstwy ochronnej i ostrożnego wykorzystania metali nieżelaznych, których brakuje (na przykład cynku). Nie jest to najlepszy sposób na zwiększenie odporności na zacieranie się powierzchni trących.Ale ta metoda jest prosta, zaawansowana technologicznie i umożliwia wykonywanie prac z dużą dokładnością.

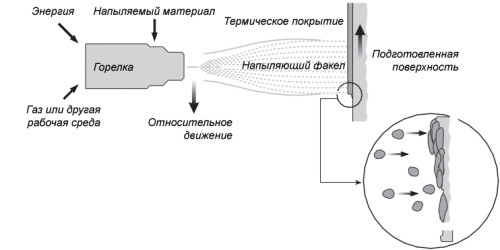

Rozpylający

Schemat osadzania cynku.

Metoda polega na natryskiwaniu roztopionego metalu ze specjalnych pistoletów z łukiem elektrycznym lub płomieniem gazowym na malowaną powierzchnię. Drut cynkowy jest umieszczany w pistolecie natryskowym, topiony i natryskiwany na produkt. Krople stopionego cynku na powierzchni zestalają się, stając się małymi płatkami, które tworzą powłokę. Aby skorzystać z tej metody cynkowania, nie jest wymagany energochłonny i wielkogabarytowy sprzęt (na przykład wanny). Opryskiwanie można stosować nie tylko w warsztacie, ale również w terenie bezpośrednio podczas montażu.

cynkowanie ogniowe

Schemat procesu cynkowania ogniowego stali.

Za największą metodę nakładania powłoki cynkowej na stal uważa się cynkowanie ogniowe. Nakłada się go poprzez krótkotrwałe zanurzenie w kąpieli stopionego cynku (temperatura cynku ok. 500-520 stopni Celsjusza) uprzednio wytrawionego lub oczyszczonego mechanicznie, odtłuszczonego łącznika z metali żelaznych. Przed zanurzeniem w stopionym cynku wyroby poddawane są topnikowaniu i podgrzewaniu przygotowawczemu. Po wyjęciu produktów z wytopu poddaje się je odwirowaniu w celu schłodzenia i usunięcia nadmiaru cynku. Ten rodzaj galwanizacji jest bardzo rozpowszechniony. Wyjątkowość polega na tym, że tworzy podwójną ochronę antykorozyjną: samą powłokę oraz możliwość katodowej redukcji stali w przypadku uszkodzenia powłoki cynkowej.

Grubość warstwy cynku nałożonej na powierzchnię stali może wahać się od 2 do 150 mikronów.

Półautomatyczne metody spawania

Istnieją różne metody spawania. Zgrzewanie doczołowe stosuje się, gdy części nie są całkowicie wymienione. Na przykład są spawane od końca do końca podczas instalowania łaty na skrzydle. Przy takim spawaniu nie jest konieczne usuwanie fazek po stronie cienkiej blachy. Jeśli grubość metalu jest większa niż 2 mm, należy usunąć fazki.

Przed rozpoczęciem pracy konieczne jest dokładne dopasowanie części. Podczas montażu nie powinno być przerw między krawędziami części. Jeśli spasowanie nie zostanie wykonane, może to doprowadzić do deformacji części i metalowej powierzchni, do której będą spawane.

Metoda ta służy do zgrzewania części karoserii i zewnętrznej powierzchni samochodu. Zgrzewanie doczołowe stosuje się w przypadkach, w których wymagana jest wysoka dokładność spawania. Może zajść konieczność wspawania nowego elementu w miejsce uszkodzonego obszaru. W takim przypadku nie cała część jest wymieniana, ale tylko jej część. Aby to zrobić, zgrzewanie doczołowe odbywa się za pomocą ciągłego szwu. Potem sprzątają. Dzięki wysokiej jakości spawaniu, po usunięciu nie będziesz musiał szpachlować.

Schemat zgrzewania doczołowego.

Podczas spawania doczołowego trzeba dużo napracować przy montażu części. Dlatego takie prace powinien wykonywać wysoko wykwalifikowany spawacz. Spawanie doczołowe metalu o dużej grubości jest znacznie łatwiejsze do wykonania. Nie wymaga dokładnego dopasowania. Zgrzewanie wykonywane jest ciągłym szwem punktowym.

Spawanie zakładkowe jest najczęstsze. Przy takim spawaniu jedna część metalu nakłada się na drugą. Zgrzewanie na zakład jest stosowane podczas zgrzewania łat naprawczych. Ten rodzaj spawania stosuje się przy wymianie lub naprawie progów, dźwigarów, wzmacniaczy.

Spawanie przez otwór to rodzaj spawania zakładkowego. Używany do napraw samochodowych.Również metodą nitowania elektrycznego można spawać nowe części, na przykład skrzydła, progi na elementach zasilających nadwozia.

Istnieją następujące rodzaje spoin:

- punkt;

- solidny;

- ciągły przerywany.

Spoina punktowa to punkt spoiny znajdujący się w pewnej odległości od siebie.

Spoina punktowa to punkt spoiny znajdujący się w pewnej odległości od siebie. Ta odległość waha się od 1 mm do kilku cm.

Ciągły szew składa się z punktów, które znajdują się obok siebie i nakładają się na siebie. Ciągły szew jest używany do spawania doczołowego metalu o różnej grubości. W karoserii taki szew nie jest używany, ponieważ karoseria musi być plastikowa, aby uniknąć deformacji.

Ciągły szew ma wysoką wytrzymałość, ale nie nadaje elastyczności złączom. Ciągły szew służy do tworzenia połączeń spawanych o wysokiej wytrzymałości, na przykład podczas spawania zbiornika na wodę, który jest instalowany w łaźni lub podczas wykonywania części z profilu stalowego.

Ciągły przerywany szew to przemiana ciągłych odcinków szwu z przerwami. Odległości odcinków pełnych i szczelin dobiera spawacz w zależności od celu. Dzięki takiemu szwowi spawane są elementy mocy korpusu wykonane z metalu o dużej grubości.

Jakie elektrody gotować cynkowanie.

Cynkowanie jest jednym z najskuteczniejsze sposoby, ochrona stali przed korozją. Jest szeroko stosowany w produkcji konstrukcji budowlanych, rur, konstrukcji hydraulicznych. Istnieje kilka sposobów nakładania cynku na metal - jest to metoda galwaniczna, cynkowanie ogniowe i natryskiwanie. Grubość przetartej warstwy cynku waha się od 3 do 150 mikronów.

Ponieważ temperatura wrzenia cynku wynosi 906 C, ma on tendencję do szybkiego parowania podczas spawania. Po odparowaniu cynk uwalnia szkodliwe opary, które z kolei mogą wywołać atak astmy. Przy intensywnym parowaniu w czasie spawania, cynk dostaje się do jeziorka spawalniczego, przez co w spoinie tworzą się pory i pęknięcia krystalizacyjne. W związku z tym konieczne jest oczyszczenie warstwy cynku z miejsca spawania. W niektórych przypadkach nie ma możliwości usunięcia warstwy cynku, wówczas konieczne jest zastosowanie metod pozwalających na uzyskanie wysokiej jakości spoiny. Przy wyborze metody ręcznego spawania łukowego ważną rolę odgrywa właściwy dobór elektrody. Do spawania stali węglowych najbardziej odpowiednie są elektrody z powłoką rutylową, a do spawania stali niskostopowych powinny być preferowane elektrody z powłoką zasadową.

Aby zapobiec powstawaniu porów w spawanych spoinach doczołowych i pachwinowych rur ocynkowanych, konieczne jest zwiększenie prądu i zmniejszenie prędkości spawania. Cynk nie ma dużego wpływu na jakość szwów tylko wtedy, gdy rury pracują w dodatniej temperaturze. Aby połączyć rury ocynkowane bez uszkadzania warstwy cynku, należy zastosować metodę lutowania. Powstały szew ma bardzo wysokie właściwości, czas montażu i koszty są znacznie skrócone, szew ma wysoką szczelność i odporność na korozję. Aby uzyskać szwy tą metodą, konieczne jest użycie elektrod i lutu pokrytego topnikiem.Zwykłe ocynkowane rury wodne są doskonale spawane przy użyciu konwencjonalnej elektrody.

Elektrody do spawania stali

Elektrody LEZ

Spawanie rur ocynkowanych elektrodami

Rury stalowe bez powłoki ochronnej szybko korodują i zawodzą. Dlatego opracowano technologię nakładania ochronnej warstwy cynku, która prawie dziesięciokrotnie zwiększa żywotność materiału.

Rury ocynkowane są dziś używane wszędzie, są tańsze niż produkty ze stali nierdzewnej i nie ustępują im pod względem właściwości technicznych. Ale istnieje punkt ujemny związany z temperaturą topnienia cynku i innymi właściwościami tego metalu.

Jakie technologie są używane

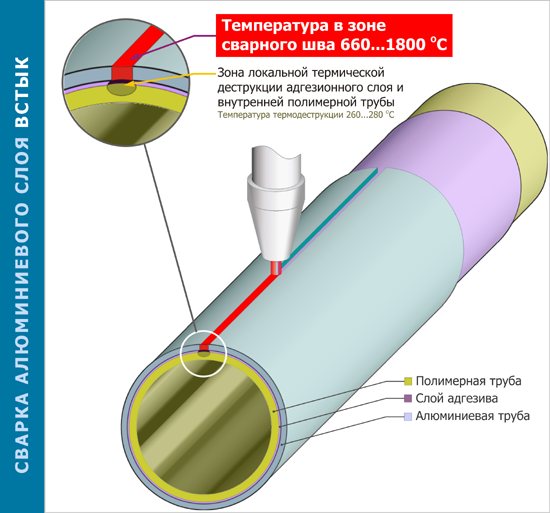

Biorąc pod uwagę wszystkie wyżej wymienione wady spawania rur ocynkowanych, opracowano dwie specjalne technologie, w których proces spawania jest prowadzony tak, aby ocynk nie zapadał się.

W pierwszej technologii strefa spawania jest obrabiana specjalnym materiałem - topnikiem, który zamyka złącze i zapobiega wypalaniu się cynku, czyli przechodzeniu w stan gazowy.

Pobiera na siebie część energii cieplnej, a wewnątrz pod topnikiem cynk topi się i staje się lepkim płynem. Ten metal otacza połączenie dwóch ocynkowanych rur, równomiernie pokrywając ich końce. Dzięki temu warstwa ochronna nie zostaje przerwana.

Druga technologia wykorzystuje specjalne elektrody, które mogą wytrzymać duży prąd. Metoda ta opiera się na pozycji skrócenia czasu zgrzewania, podczas którego cynk nie ma czasu na odparowanie.

Oznacza to, że proces spawania odbywa się tak szybko i bez obniżania jakości połączenia, że powłoka ochronna nie ma czasu na zamienienie się w gaz.

Technologie te są dziś stosowane wszędzie, jeśli chodzi o spawanie rur ocynkowanych. I to nie tylko te, które są montowane w rurociągi do gazu lub w konstrukcje nośne w budownictwie.

W zaopatrzeniu w wodę pod działaniem bieżącej wody cynk rozpuszcza się i jest częściowo usuwany na zewnątrz. Nie stanowi więc zagrożenia dla zdrowia ludzkiego.

Niuanse procesu

Jeśli chodzi o sam proces spawania, opiera się on na grubości ścianki rury. Jeżeli wskaźnik ten nie przekracza 3 mm, końce rur są połączone elektrodą bez wstępnego przygotowania, pozostawiając między nimi odstęp 2-3 mm.

Oczywiście czystość powierzchni (zarówno zewnętrznych, jak i wewnętrznych) musi być idealna, a więc oczyszczone z brudu i odtłuszczone alkoholem lub rozpuszczalnikiem.

Jeśli grubość jest większa niż 3 mm, na końcach rur ocynkowanych wykonuje się fazowanie o stępieniu 1,5-2 mm, w zależności od grubości ścianki. Przestrzeń pomiędzy fazkami podczas procesu spawania wypełniana jest stopionym metalem z pręta elektrody.

To samo dotyczy elektrod o dużej średnicy. I odwrotnie, jeśli prąd jest mały lub średnica materiału eksploatacyjnego jest mała, wystąpi brak penetracji. A to jest spadek jakości stawu.

Wiele będzie również zależeć od prędkości ruchu elektrody wzdłuż strefy spawania. Tutaj, podobnie jak w poprzednich przypadkach, powolny ruch jest prawdopodobieństwem przepalenia stali i warstwy ocynkowanej.

Wysoka prędkość to wciąż ten sam brak penetracji. Właściwa prędkość spawania wiąże się z doświadczeniem. A im częściej trzeba spawać rury ocynkowane, tym lepszy jest szew.

Zastosowanie palnika gazowego

Możesz połączyć dwie ocynkowane rury za pomocą palnika gazowego. Coraz częściej wykorzystują technologię o nazwie „UTP”, która została kiedyś wynaleziona przez Niemców.

W tym celu użyli topnika HLS-B, który chroni powłokę cynkową przed blaknięciem. Dziś w tej technologii oferowane są pręty marki UTP-1 - jest to lut miedziano-cynkowy w postaci pręta o grubości 2 mm. Dzięki niemu możesz gotować nie tylko produkty ocynkowane, ale także stopy miedzi, żeliwo.

Przygotowanie i lutowanie

Przygotowanie do procesu jest identyczne jak przy spawaniu elektrodami rur ocynkowanych. Ale istnieją pewne cechy i normy ustanowione przez GOST i SNiP.

Numer grzejnika jest wybierany o 1-2 pozycje mniej niż przy spawaniu zwykłych rur stalowych.

Wniosek

Na zakończenie podkreślam, że w przypadku rur ocynkowanych nadal można stosować spawanie. Zastosowane technologie pozwalają zachować powłokę ochronną i nie narażać rurociągu w miejscach spawania na ryzyko gwałtownej korozji. Wystarczy przestrzegać zasad i przepisów zawartych w SNiP, używać odpowiednich elektrod, topników, lutów.