- Odbiór i utylizacja biogazu

- Oczyszczanie zanieczyszczeń

- Zbiornik gazu i sprężarka

- Czym jest biogazownia?

- Co to jest

- Jak powstaje biodiesel?

- Opcje dla instalacji biopaliw

- Biogaz – kompletne paliwo z odpadów

- Jakie czynniki wpływają na produkcję?

- Bioinstalacja Jurija Davydova

- Zalecany skład surowców do przerobu

- Jak zbudować reaktor biomateriałowy

- System grzewczy i izolacja termiczna

- Co podgrzać i gdzie postawić

- Metody podgrzewania wody

- Jak ocieplić

- Dlaczego potrzebujesz biogazowni do rolnictwa?

- Ekwipunek

- Korzyści z biopaliw

- niska cena

- Źródła odnawialne

- Redukcja emisji

- Zmniejszenie zależności od importu

- Kryteria składu obornika

- Wydajność biopaliwa

- Produkujemy paliwo do biokominków

- Pozyskiwanie gazu z mieszanki odpadów

- Z czego składa się biogaz?

Odbiór i utylizacja biogazu

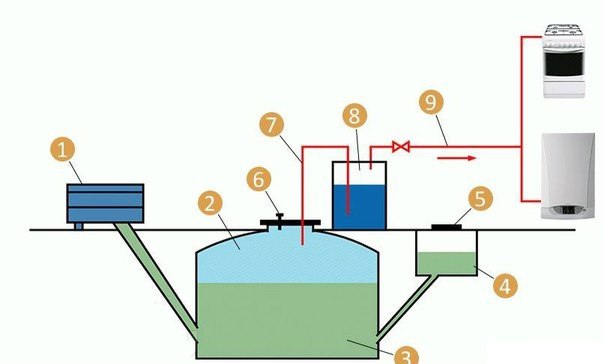

Usuwanie biogazu z reaktora odbywa się rurą, której jeden koniec znajduje się pod daszkiem, a drugi jest zwykle opuszczany do syfonu. Jest to zbiornik z wodą, do którego odprowadzany jest powstały biogaz. W uszczelnieniu wodnym znajduje się druga rura - znajduje się nad poziomem cieczy. Wychodzi z niego bardziej czysty biogaz. Na wylocie ich bioreaktora zainstalowany jest zawór odcinający gaz.Najlepszą opcją jest piłka.

Jakie materiały można zastosować do systemu przesyłowego gazu? Rury metalowe ocynkowane oraz rury gazowe z HDPE lub PPR. Muszą zapewnić szczelność, szwy i połączenia sprawdzane są mydłem. Cały rurociąg składa się z rur i kształtek o tej samej średnicy. Bez skurczów i rozszerzeń.

Oczyszczanie zanieczyszczeń

Przybliżony skład powstałego biogazu przedstawia się następująco:

Orientacyjny skład biogazu

- metan - do 60%;

- dwutlenek węgla - 35%;

- inne substancje gazowe (w tym siarkowodór, który nadaje gazowi nieprzyjemny zapach) - 5%.

Aby biogaz nie miał zapachu i dobrze się palił, konieczne jest usunięcie z niego dwutlenku węgla, siarkowodoru i pary wodnej. Dwutlenek węgla jest usuwany w uszczelnieniu wodnym po dodaniu wapna gaszonego na dole instalacji. Taką zakładkę trzeba będzie okresowo zmieniać (ponieważ gaz zacznie się gorzej palić, czas to zmienić).

Odwodnienie gazu można przeprowadzić na dwa sposoby - wykonując uszczelnienia hydrauliczne w gazociągu - wprowadzając odcinki zakrzywione pod uszczelnienia hydrauliczne do rury, w której będzie gromadził się kondensat. Wadą tej metody jest konieczność regularnego opróżniania syfonu – przy dużej ilości zebranej wody może blokować przepływ gazu.

Drugim sposobem jest umieszczenie filtra z żelem krzemionkowym. Zasada działania jest taka sama jak w uszczelnieniu wodnym – gaz jest podawany do żelu krzemionkowego, wysuszonego spod osłony. Przy tej metodzie suszenia biogazu żel krzemionkowy musi być okresowo suszony. Aby to zrobić, należy go przez jakiś czas rozgrzać w kuchence mikrofalowej. Nagrzewa się, wilgoć odparowuje. Możesz zasnąć i użyć ponownie.

Filtr do oczyszczania biogazu z siarkowodoru

Do usuwania siarkowodoru stosuje się filtr wypełniony wiórami metalowymi.Do pojemnika można załadować stare metalowe myjki. Oczyszczanie przebiega dokładnie w ten sam sposób: gaz dostarczany jest do dolnej części pojemnika wypełnionego metalem. Przechodząc jest oczyszczany z siarkowodoru, zbiera się w górnej wolnej części filtra, skąd jest odprowadzany inną rurą/wężem.

Zbiornik gazu i sprężarka

Oczyszczony biogaz trafia do zbiornika magazynowego - zbiornika gazu. Może to być zapieczętowana plastikowa torba, plastikowy pojemnik. Podstawowym warunkiem jest gazoszczelność, kształt i materiał nie mają znaczenia. Biogaz jest przechowywany w zbiorniku gazu. Z niego za pomocą sprężarki gaz pod określonym ciśnieniem (ustawionym przez sprężarkę) jest już dostarczany do konsumenta - do kuchenki gazowej lub kotła. Gaz ten można również wykorzystać do wytwarzania energii elektrycznej za pomocą generatora.

Jedna z opcji dla zbiorników gazu

Aby wytworzyć stabilne ciśnienie w układzie za sprężarką, pożądane jest zainstalowanie odbiornika - małego urządzenia do wyrównywania skoków ciśnienia.

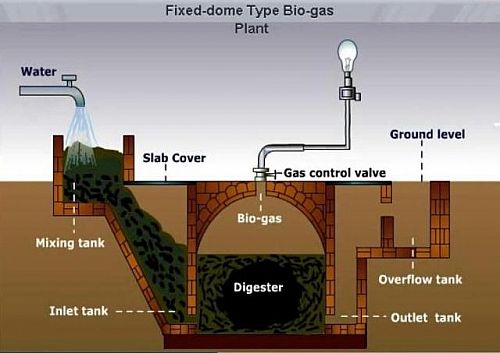

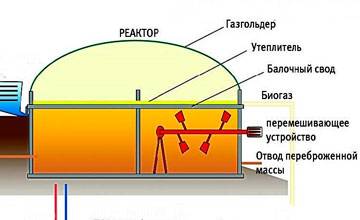

Czym jest biogazownia?

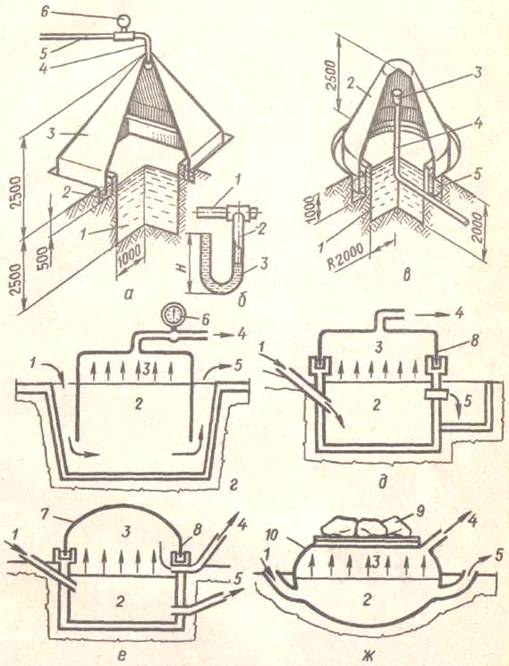

Najbardziej wydajnym kształtem dla tej konfiguracji jest cylinder ze zwężającym się dnem i zwężającą się lub zaokrągloną górą, z niewielką różnicą między średnicą a wysokością.

Najbardziej wydajnym kształtem dla tej konfiguracji jest cylinder ze zwężającym się dnem i zwężającą się lub zaokrągloną górą, z niewielką różnicą między średnicą a wysokością.

W takiej konstrukcji najłatwiej jest zrealizować mieszanie uwarstwionego materiału, a dla podwyższenia temperatury ważny jest nie kształt naczynia, ale wystarczająca ilość energii cieplnej i minimum promieniowania cieplnego do atmosfery .

Korpus i pokrywa, w której znajduje się główny zbiornik gazu, mogą być wykonane z betonu lub stali nierdzewnej.Główną zaletą budynków betonowych jest to, że nie trzeba ich transportować w całości ani w częściach z daleka, a szalunki do wylewania montuje się na miejscu z desek.

Główną wadą jest trudność w wytworzeniu i utrzymaniu odpowiedniej temperatury w bioreaktorze, ponieważ konieczne jest ogrzanie nie tylko zawartości komory fermentacyjnej, ale także betonowych ścian urządzenia. Urządzenia o małej objętości (1–20 m3) są często wykonane z polipropylenu, polietylenu i innych polimerów.

Pierwsza metoda stosowana jest w konstrukcjach betonowych, a druga w stali nierdzewnej. Wewnętrzna powierzchnia ścian wykonanych z dowolnych materiałów jest często pokryta materiałami chemicznie obojętnymi w stosunku do obornika, dzięki czemu żywotność komory fermentacyjnej wzrasta wielokrotnie.

Otwór wlotowy, przez który materiał źródłowy wpływa do zbiornika, oraz otwór do odprowadzania wody technicznej znajdują się w miejscu, w którym znajduje się obszar wody przed mieszaniem. W większości przypadków położenie tego otworu odpowiada połowie maksymalnego poziomu napełnienia.

W najniższej części dna wykonany jest otwór do odprowadzania sapropelu. W dolnej części pokrywy wykonany jest elastyczny worek, który pełni rolę podstawowego zbiornika gazu i jest połączony zaworem z gazociągiem.

W najniższej części dna wykonany jest otwór do odprowadzania sapropelu. W dolnej części pokrywy wykonany jest elastyczny worek, który pełni rolę podstawowego zbiornika gazu i jest połączony zaworem z gazociągiem.

Istnieją modele bez worka, w których wolna przestrzeń między pokrywą a ścianą służy jako miejsce gromadzenia się gazu.

Jednak taki schemat ma wadę - wysokie prawdopodobieństwo wycieku gazu przez słabo uszczelnione szczeliny.

W większości bioreaktorów system mieszania składa się z pionowego wału i zamontowanych na nim łopatek. Po obróceniu powodują ruch większości zawartości w górę lub w dół, dzięki czemu warstwy są mieszane.

Ale taki system mieszania jest odpowiedni tylko wtedy, gdy stosunek objętości dziennej porcji substratu do całej zawartości komory fermentacyjnej nie przekracza 1:10.

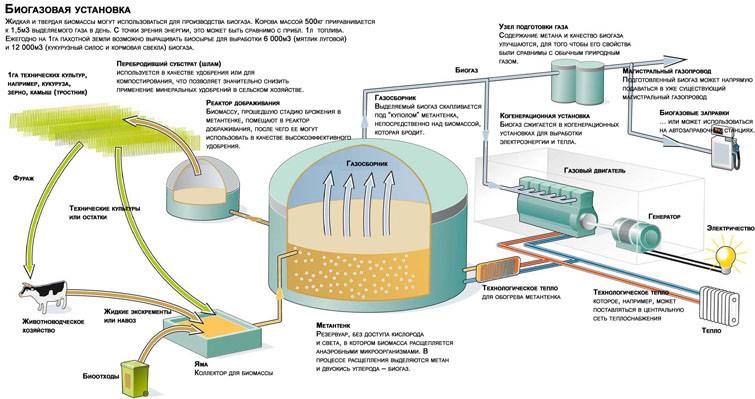

Co to jest

Skład biogazu jest podobny do gazu ziemnego produkowanego komercyjnie. Etapy produkcji biogazu:

- Bioreaktor to zbiornik, w którym masa biologiczna jest przetwarzana przez bakterie beztlenowe w próżni.

- Po pewnym czasie uwalniany jest gaz składający się z metanu, dwutlenku węgla, siarkowodoru i innych substancji gazowych.

- Gaz ten jest oczyszczany i usuwany z reaktora.

- Przetworzona biomasa to doskonały nawóz usuwany z reaktora w celu wzbogacenia pól.

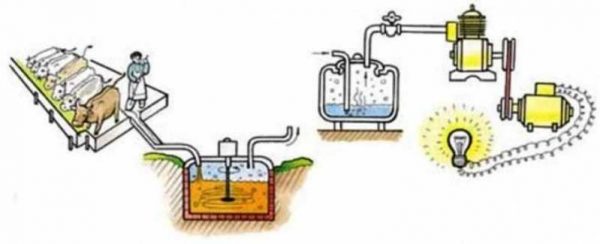

Produkcja DIY biogaz w domu to możliwe, pod warunkiem, że mieszkasz na wsi i masz dostęp do odchodów zwierzęcych. Jest to dobra opcja paliwa dla gospodarstw hodowlanych i przedsiębiorstw rolniczych.

Zaletą biogazu jest to, że zmniejsza emisję metanu i stanowi źródło alternatywnej energii. W wyniku przerobu biomasy powstaje nawóz do ogródków warzywnych i pól, co jest dodatkowym atutem.

Aby wyprodukować własny biogaz, musisz zbudować bioreaktor do przetwarzania obornika, ptasich odchodów i innych odpadów organicznych. Ponieważ wykorzystywane są surowce:

- ścieki;

- słoma;

- trawa;

- muł rzeczny.

Wykorzystanie słomy do produkcji biogazu

Wykorzystanie słomy do produkcji biogazu

Ważne jest, aby zapobiec przedostawaniu się zanieczyszczeń chemicznych do reaktora, ponieważ zakłócają one proces ponownego przetwarzania.

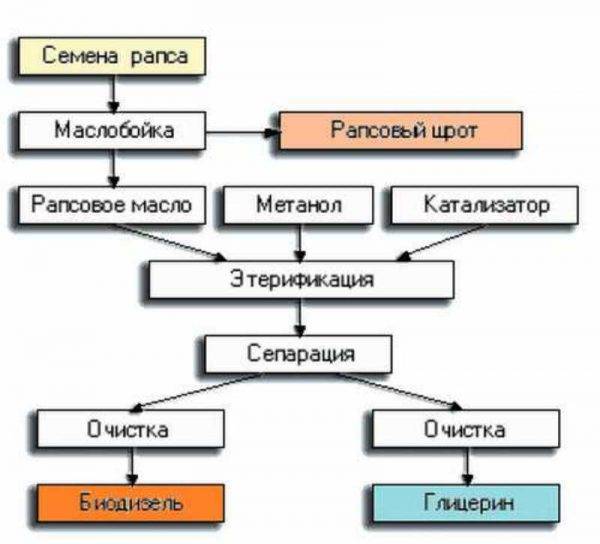

Jak powstaje biodiesel?

Szeroka gama roślin warzywnych może być z powodzeniem wykorzystana jako surowiec, dzięki czemu możliwe jest uzyskanie dużej ilości oleju roślinnego. Wśród najpopularniejszych rodzajów surowców na uwagę zasługuje rzepak i soja. To właśnie z tych upraw powstaje większość biodiesla.

Kolejnym dobrym surowcem są tłuszcze zwierzęce, które najczęściej powstają jako produkt uboczny w różnych zakładach mięsnych.

Technologia produkcji biodiesla, zarówno w przypadku upraw roślinnych, jak i wykorzystania do tych celów tłuszczów zwierzęcych, jest dość prosta. W tej technologii można wyróżnić następujące etapy:

- Oczyszczanie surowców, przy czym obecność nawet najmniejszych zanieczyszczeń nie powinna być dozwolona.

- Mieszanina dwóch składników: oleju i alkoholu metylowego (9 do 1) oraz dodatek katalizatora alkalicznego do powstałej mieszaniny.

- Przeprowadza się estryfikację, to znaczy otrzymaną mieszaninę ogrzewa się do temperatury 60 C. Mieszanina powinna znajdować się w tym stanie przez 2 godziny.

- Powstała substancja po procesie estryfikacji dzieli się na dwa składniki: biodiesel i frakcję glicerolową.

- Przejście obróbki cieplnej biodiesla, której zadaniem jest odparowanie wody.

Sprzęt używany do produkcji biodiesla nie jest zbyt skomplikowany. W większości przypadków stosuje się wiele pojemników, które są połączone specjalnymi rurami, a także kilka pomp, wśród których wyróżnia się jedna główna, a cała reszta jest dozowana.

Jeśli produkcja biodiesla odbywa się w specjalnych przedsiębiorstwach, to cały proces jest kontrolowany przez automatyzację, a na zbiornikach zainstalowane są specjalne czujniki temperatury.

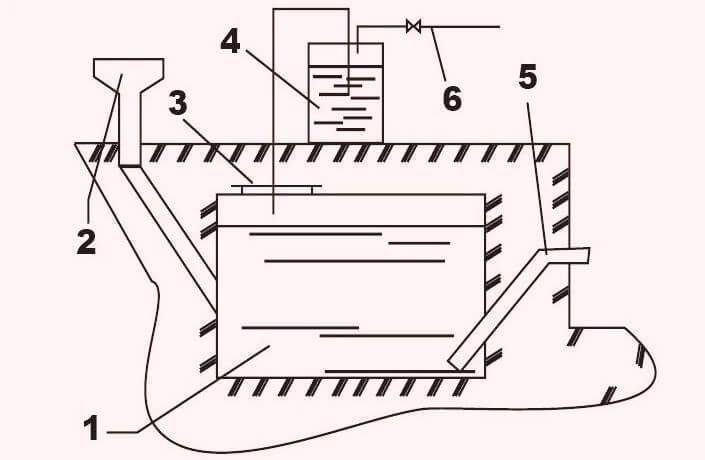

Opcje dla instalacji biopaliw

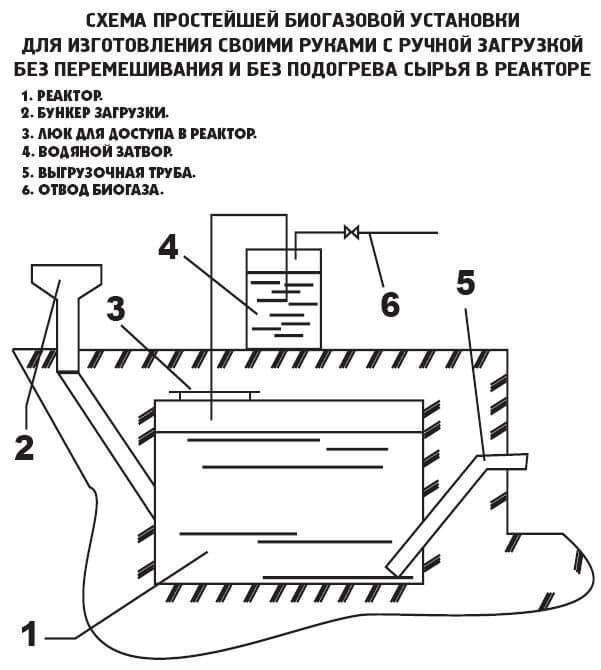

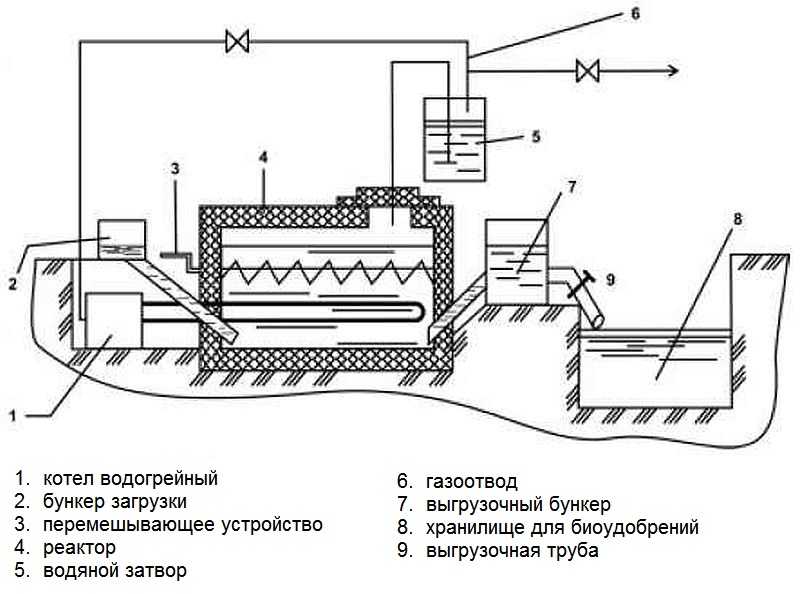

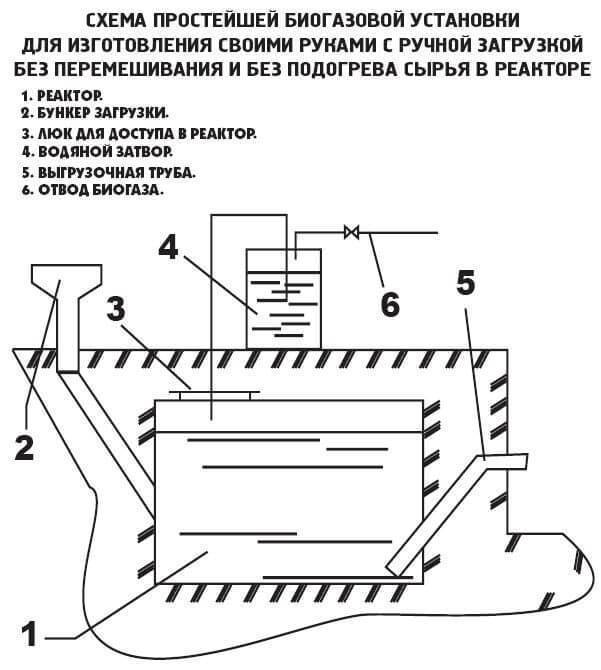

Po wykonaniu obliczeń należy zdecydować jak wykonać instalację w celu uzyskania biogazu zgodnie z potrzebami Państwa gospodarstwa. Jeśli zwierzęta gospodarskie są małe, odpowiednia jest najprostsza opcja, którą można łatwo wykonać z improwizowanych środków własnymi rękami.

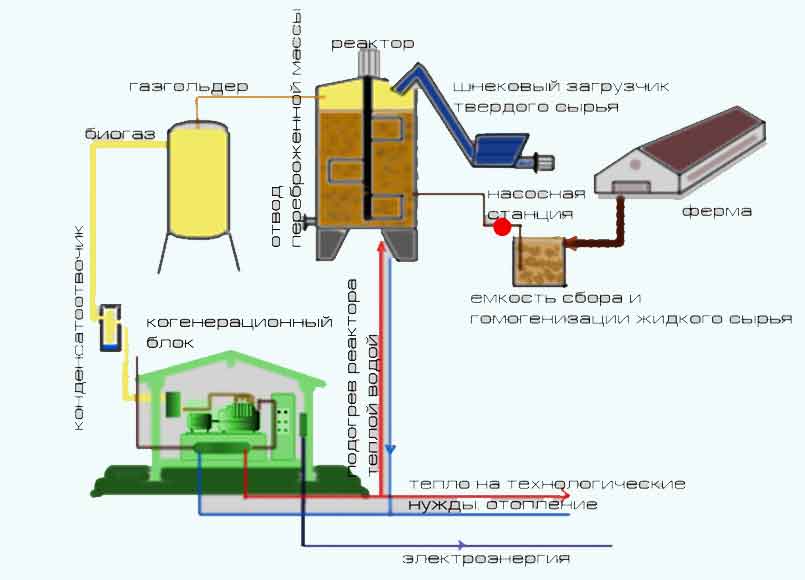

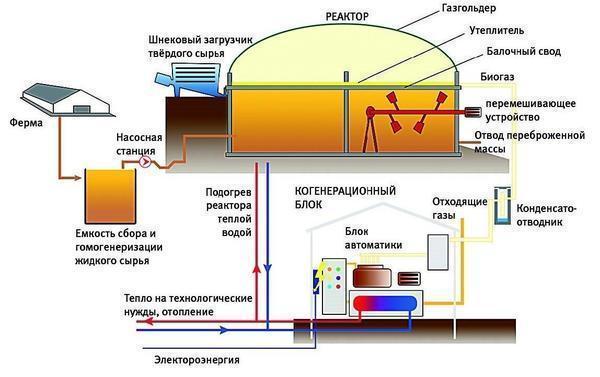

W przypadku dużych gospodarstw, które mają stałe źródło dużej ilości surowców, wskazane jest zbudowanie przemysłowej zautomatyzowanej instalacji biogazowej. W takim przypadku jest mało prawdopodobne, aby można było obejść się bez zaangażowania specjalistów, którzy opracują projekt i zamontują instalację na profesjonalnym poziomie.

Schemat wyraźnie pokazuje, jak działa zautomatyzowany kompleks przemysłowy do produkcji biogazu. Budowa takiej skali może być zorganizowana od razu przez kilka położonych w pobliżu gospodarstw

Dziś istnieją dziesiątki firm, które mogą zaoferować wiele opcji: od gotowych rozwiązań po opracowanie indywidualnego projektu. Aby obniżyć koszty budowy, możesz współpracować z sąsiednimi farmami (jeśli są w pobliżu) i wybudować jeden zakład dla całej produkcji biogazu.

Należy zauważyć, że do budowy nawet małej instalacji konieczne jest sporządzenie odpowiednich dokumentów, sporządzenie schematu technologicznego, planu rozmieszczenia sprzętu i wentylacji (jeśli sprzęt jest zainstalowany w pomieszczeniu), przejście przez procedury koordynacji z SES, inspekcją przeciwpożarową i gazową.

Miniinstalację do produkcji gazu na potrzeby małego prywatnego gospodarstwa domowego można wykonać własnymi rękami, skupiając się na projekcie i specyfice instalacji instalacji produkowanych na skalę przemysłową.

Projektowanie instalacji do przetwarzania obornika i roślinnej materii organicznej na biogaz nie jest skomplikowane. Oryginał wyprodukowany przez przemysł doskonale nadaje się jako szablon do budowy własnej mini-fabryki

Samodzielni rzemieślnicy, którzy decydują się na budowę własnej instalacji, muszą zaopatrzyć się w zbiornik na wodę, plastikowe rury wodne lub kanalizacyjne, narożniki, uszczelki oraz butlę do magazynowania gazu uzyskanego w instalacji.

Biogaz – kompletne paliwo z odpadów

Wszyscy wiedzą, że nowe to dobrze zapomniane stare. Biogaz nie jest więc odkryciem naszych czasów, ale gazowym biopaliwem, które w starożytnych Chinach potrafili wydobywać. Czym więc jest biogaz i jak można go samemu zdobyć?

Biogaz to mieszanina gazów otrzymywana przez przegrzanie materii organicznej bez powietrza. Jako materiał wyjściowy można użyć obornika, wierzchołków roślin uprawnych, trawy lub wszelkich odpadów. Z reguły obornik jest używany jako nawóz i niewiele osób wie, że może być przydatny do pozyskiwania biopaliw, dzięki którym można ogrzewać pomieszczenia mieszkalne, szklarnie, a także gotować żywność.

Przybliżony skład biogazu: metan CH4, dwutlenek węgla CO2, zanieczyszczenia innych gazów np. siarkowodór H2S, a ciężar właściwy metanu może sięgać nawet 70%. Z 1 kg materii organicznej można uzyskać około 0,5 kg biogazu.

Jakie czynniki wpływają na produkcję?

Po pierwsze, to środowisko. Im cieplej, tym aktywniejsza reakcja rozkładu substancji organicznych i uwolnienie gazu. Nic dziwnego, że pierwsze instalacje do produkcji takich biopaliw jak biogaz działały w regionach o ciepłym klimacie.Mimo to, przy wystarczającej izolacji biogazowni i wykorzystaniu podgrzanej wody, całkiem możliwe jest ich budowanie w ostrzejszych warunkach klimatycznych, co jest z powodzeniem realizowane w chwili obecnej.

Po drugie surowce. Powinien łatwo się rozkładać i zawierać w swoim składzie dużą ilość wody, bez wtrąceń detergentów, antybiotyków i innych substancji mogących spowolnić proces fermentacji.

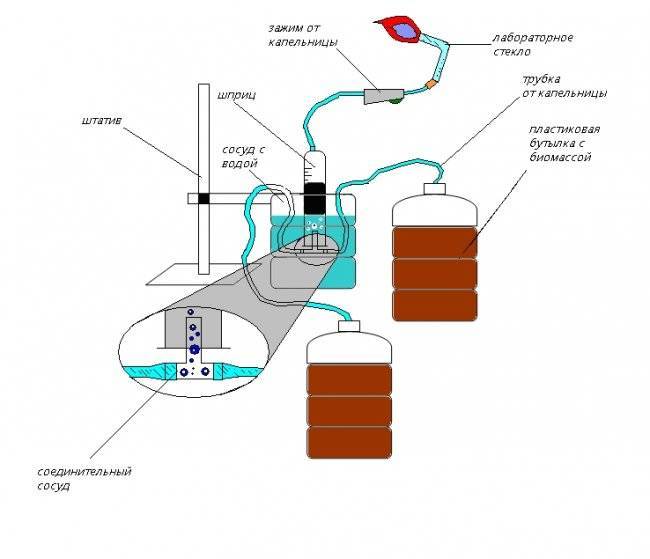

Bioinstalacja Jurija Davydova

Wynalazca z regionu Lipieck wprawnymi rękami zbudował urządzenie, które pozwala na wydobycie „niebieskich biopaliw” w domu. Surowców nie brakowało, gdyż on sam i jego sąsiedzi mieli pod dostatkiem żywego inwentarza i oczywiście obornika.

Co on wymyślił? Własnoręcznie wykopał ogromną dziurę, ułożył w niej betonowe pierścienie i przykrył ją żelazną konstrukcją w formie kopuły i ważącą około jednej tony. Wyjął rury z tego pojemnika, a następnie napełnił dół materią organiczną. Kilka dni później mógł gotować paszę dla bydła i ogrzewać łaźnię na otrzymanym biogazie. Później przywieźli gaz do domu na potrzeby gospodarstwa domowego.

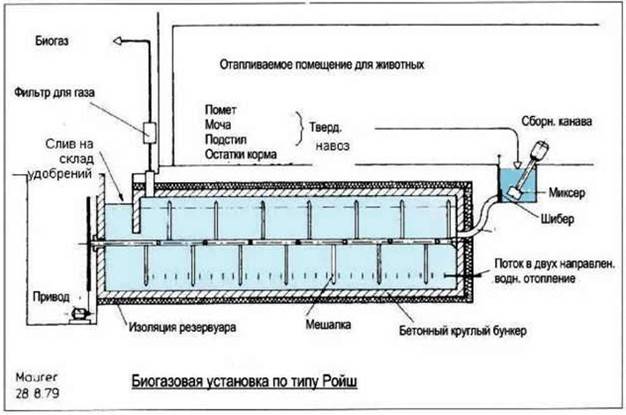

Zalecany skład surowców do przerobu

W tym celu 1,5 - 2 tony obornika i 3 - 4 tony odpadów roślinnych zalewa się wodą do uzyskania wilgotności mieszanki 60-70%. Powstałą mieszaninę umieszcza się w zbiorniku i podgrzewa wężownicą do 35 stopni Celsjusza. W takich warunkach mieszanina zaczyna fermentować bez dostępu powietrza i nagrzewa się do wyższej temperatury, co przyczynia się do reakcji wydzielania gazu. Gaz usuwany jest z wykopu specjalnymi rurkami i wykorzystywany zgodnie z jego przeznaczeniem. Projekt instalacji, wykonany rękami mistrza, jest wyraźnie widoczny na schemacie.

SUBSKRYBUJ NASZ kanał youtube Econet.ru, który umożliwia oglądanie online, pobieranie z YouTube za darmo wideo o uzdrowieniu, odmłodzeniu człowieka. Miłość do innych i do siebie, jako uczucie wysokich wibracji, jest ważnym czynnikiem w uzdrowieniu.

Domowa biogazownia:

Umieść JAK, podziel się ze ZNAJOMYMI!

Jak zbudować reaktor biomateriałowy

Jeśli biomasy jest mało, zamiast betonowego pojemnika można wziąć żelazko, np. zwykłą beczkę. Ale musi być mocny, z wysokiej jakości spawami.

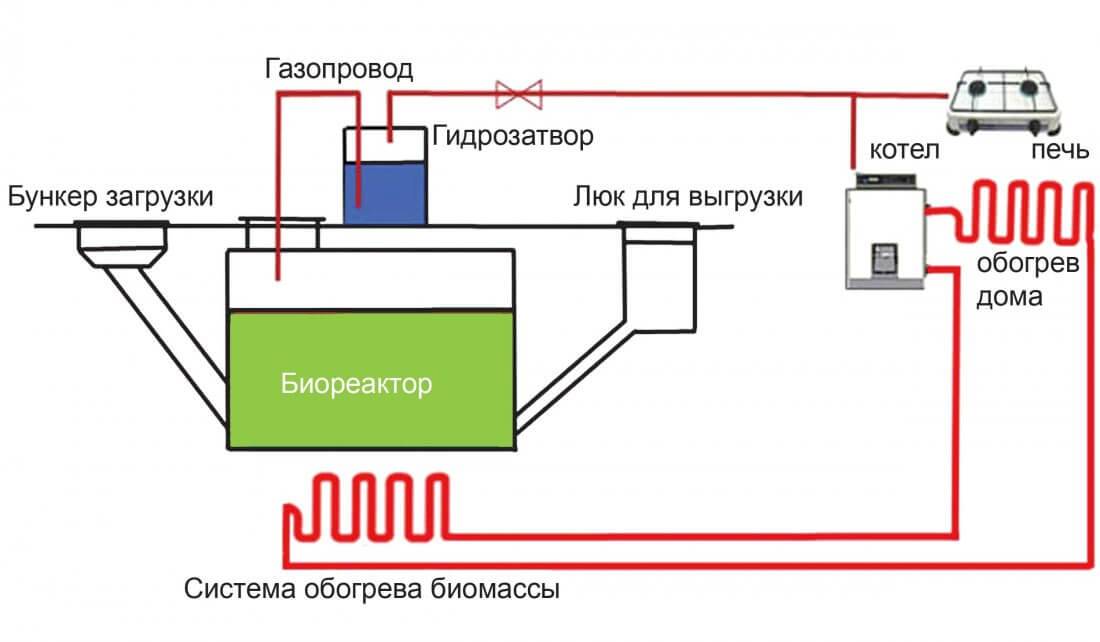

Ilość produkowanego gazu zależy bezpośrednio od ilości surowców. W małym pojemniku trochę się to okaże. Aby uzyskać 100 metrów sześciennych biogazu, trzeba przetworzyć tonę masy biologicznej.

Aby zwiększyć wytrzymałość instalacji, zwykle zakopuje się ją w ziemi. Reaktor musi posiadać rurę wlotową do załadunku biomasy oraz wylot do usuwania zużytego materiału. W górnej części zbiornika musi znajdować się otwór, przez który jest odprowadzany biogaz. Lepiej zamknąć go uszczelnieniem wodnym.

Dla prawidłowej reakcji pojemnik musi być hermetycznie zamknięty, bez dostępu powietrza. Uszczelnienie wodne zapewni terminowe usuwanie gazów, co zapobiegnie wybuchowi systemu.

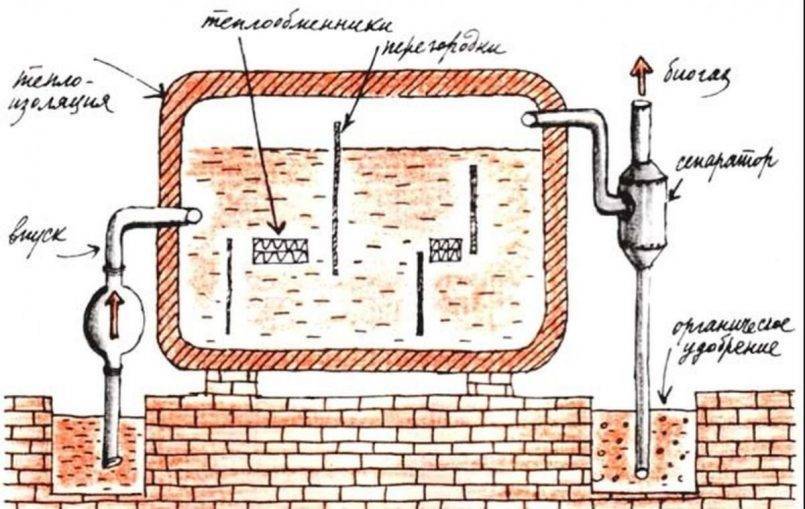

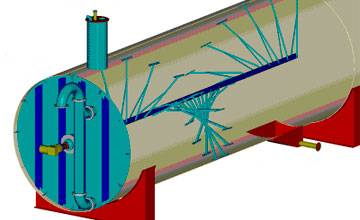

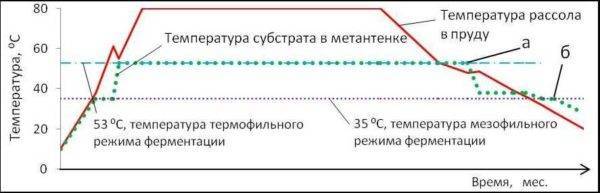

System grzewczy i izolacja termiczna

Bez podgrzewania przetworzonej gnojowicy rozmnażają się bakterie psychofilne. Proces przetwarzania w tym przypadku potrwa od 30 dni, a uzysk gazu będzie niewielki. Latem, w obecności izolacji termicznej i podgrzania ładunku, można osiągnąć temperatury do 40 stopni, kiedy zaczyna się rozwój bakterii mezofilnych, ale zimą taka instalacja jest praktycznie niesprawna - procesy są bardzo powolne.W temperaturach poniżej +5°C praktycznie zamarzają.

Zależność warunków przetwarzania obornika na biogaz od temperatury

Co podgrzać i gdzie postawić

W celu uzyskania najlepszych wyników stosuje się ciepło. Najbardziej racjonalne jest podgrzewanie wody z kotła. Kocioł może działać na energię elektryczną, paliwo stałe lub płynne, może być również zasilany wytworzonym biogazem. Maksymalna temperatura, do której należy podgrzać wodę to +60°C. Cieplejsze rury mogą powodować przyleganie cząstek do powierzchni, co skutkuje zmniejszoną wydajnością ogrzewania.

Można również zastosować ogrzewanie bezpośrednie - wstawić grzałki, ale po pierwsze trudno jest zorganizować mieszanie, a po drugie podłoże przyklei się do powierzchni, zmniejszając przenoszenie ciepła, elementy grzejne szybko się wypali

Biogazownię można ogrzewać za pomocą standardowych grzejników grzewczych, wystarczy rurki skręcone w wężownicę, spawane registry. Lepiej jest używać rur polimerowych - metalowo-plastikowych lub polipropylenowych. Odpowiednie są również rury faliste ze stali nierdzewnej, które są łatwiejsze do układania, zwłaszcza w cylindrycznych pionowych bioreaktorach, ale pofałdowana powierzchnia powoduje gromadzenie się osadów, co nie jest zbyt dobre dla wymiany ciepła.

Aby ograniczyć możliwość osadzania się cząstek na elementach grzejnych umieszcza się je w strefie mieszadła. Tylko w tym przypadku konieczne jest zaprojektowanie wszystkiego tak, aby mikser nie dotykał rur. Często wydaje się, że lepiej umieścić grzałki od dołu, ale praktyka pokazała, że ze względu na osad na dnie takie ogrzewanie jest nieefektywne. Dlatego bardziej racjonalne jest umieszczenie grzejników na ścianach metazbiornika biogazowni.

Metody podgrzewania wody

W zależności od umiejscowienia rur ogrzewanie może być zewnętrzne lub wewnętrzne.Ogrzewanie w pomieszczeniu jest efektywne, ale naprawa i konserwacja grzałek jest niemożliwa bez wyłączenia i wypompowania systemu

Dlatego szczególną uwagę przywiązuje się do doboru materiałów i jakości połączeń.

Ogrzewanie zwiększa wydajność biogazowni i skraca czas przetwarzania surowców

Gdy grzejniki znajdują się na zewnątrz, potrzeba więcej ciepła (koszt ogrzewania zawartości biogazowni jest znacznie wyższy), ponieważ dużo ciepła zużywa się na ogrzewanie ścian. Ale system jest zawsze dostępny do naprawy, a ogrzewanie jest bardziej równomierne, ponieważ medium jest ogrzewane ze ścian. Dodatkowym plusem tego rozwiązania jest to, że mieszadła nie mogą uszkodzić systemu grzewczego.

Jak ocieplić

Na dnie wykopu najpierw wylewa się wyrównującą warstwę piasku, a następnie warstwę termoizolacyjną. Może to być glina zmieszana ze słomą i keramzytem, żużlem. Wszystkie te składniki można mieszać, można je wylewać w osobnych warstwach. Są wypoziomowane w horyzoncie, zainstalowana jest moc biogazowni.

Boki bioreaktora można ocieplić nowoczesnymi materiałami lub klasycznymi, staromodnymi metodami. Ze staromodnych metod - powlekanie gliną i słomą. Jest nakładany w kilku warstwach.

Do izolacji bioreaktorów wykorzystywane są nowoczesne materiały

Z nowoczesnych materiałów można użyć ekstrudowanej pianki polistyrenowej o dużej gęstości, bloczków z betonu komórkowego o niskiej gęstości, spienionej pianki poliuretanowej. Najbardziej zaawansowana technologicznie jest w tym przypadku pianka poliuretanowa (PPU), ale usługi jej aplikacji nie są tanie. Okazuje się jednak, że bezszwowa izolacja termiczna minimalizuje koszty ogrzewania. Jest jeszcze jeden materiał termoizolacyjny - szkło piankowe.W płytach jest bardzo drogi, ale jego bitwa lub miękisz kosztuje sporo, a pod względem właściwości jest prawie idealny: nie wchłania wilgoci, nie boi się zamarzania, dobrze toleruje obciążenia statyczne i ma niską przewodność cieplną .

Dlaczego potrzebujesz biogazowni do rolnictwa?

Niektórzy rolnicy, mieszkańcy lata, właściciele prywatnych domów nie widzą potrzeby budowy biogazowni. Na pierwszy rzut oka tak. Ale wtedy, gdy właściciele widzą wszystkie korzyści, znika kwestia potrzeby takiej instalacji.

Pierwszym oczywistym powodem zrobienia biogazowni w gospodarstwie rolnym jest uzyskanie prądu, ogrzewania, co pozwoli płacić mniej za prąd.

Innym głównym powodem konieczności stworzenia instalacji jest organizacja pełnego cyklu produkcji bezodpadowej. Jako surowiec do urządzenia wykorzystujemy obornik lub odchody. Po przetworzeniu otrzymujemy nowy gaz.

Trzecim powodem przemawiającym za biogazownią jest wydajne przetwarzanie i wpływ na środowisko.

3 zalety biogazowni:

- Zdobywanie energii na utrzymanie rodzinnego gospodarstwa;

- Organizacja zakończonego cyklu;

- Efektywne wykorzystanie surowców.

Posiadanie instalacji na farmie jest wyznacznikiem Twojej efektywności i troski o otaczający Cię świat. Biogeneratory oszczędzają ogromne pieniądze, czyniąc produkcję bezodpadową, wydajną alokacją zasobów i surowców, ale także pełną samowystarczalnością.

Ekwipunek

Do zorganizowania produkcji eko-brykietów paliwowych wymagany jest następujący minimalny zestaw wyposażenia:

- Kruszarka (sprzęt identyczny z pelletem)

- Naciskać

- Suszarka

Powyższy sprzęt można nabyć zarówno osobno, jak i jako część mini-fabryki.

Jeśli weźmiemy pod uwagę niskobudżetową wersję organizacji produkcji, to możemy poprzestać na propozycji miasta Krasnodar, w tej firmie wytłaczarka prasowa o wydajności 130 kilogramów na godzinę będzie kosztować tylko 170 tysięcy rubli. A całkowite koszty, biorąc pod uwagę zakup dodatkowego wyposażenia (suszarka, kruszarka) i dostawę, nie przekroczą 300 tysięcy rubli.

Jeśli planujesz zakup linii automatycznej (mini-fabryka), oferta będzie doskonałą opcją. Koszt linii automatycznej „pod klucz” (wraz z dodatkowym wyposażeniem, dostawą i montażem) o wydajności 500 kilogramów na godzinę wyniesie około 10 milionów rubli. Drewno opałowe produkowane na tej linii w pełni spełnia wymagania jakościowe krajów europejskich i może być eksportowane za granicę.

Można również rozważyć zakup linii do produkcji brykietu w Chinach. Koszt półautomatycznej linii o wydajności 200 kilogramów na godzinę wyniesie około 2 milionów rubli, a łączna inwestycja w organizację produkcji wyniesie około 3 rubli.

Produkcja brykietów jest produkcją przyjazną dla środowiska, wymagania dotyczące lokalizacji warsztatu są standardowe dla produkcji konwencjonalnej (380V, wodociągi, kanalizacja, zgodność z wymogami p.poż. i SanPiN. Powierzchnia warsztatu zależy od wybranego wyposażenia.

Korzyści z biopaliw

Każdy wie, że każdy wynalazek to dobrze zapomniany stary. Biopaliwa są więc dalekie od odkrycia naszych czasów, ponieważ w starożytnych Chinach wiedziały, jak je wytwarzać. W tym czasie jako materiał wyjściowy stosowano wierzchołki roślin, trawę, różne odpady i obornik.Zalet takich surowców jest wiele, dlatego warto zapoznać się z najważniejszymi.

niska cena

Na dzisiejszym rynku biopaliwa są tak samo drogie jak benzyna. Ale jest czystszy i wytwarza minimum szkodliwych emisji. Stosując takie paliwo można znacznie obniżyć koszty utrzymania tych jednostek, w których jest używane.

Źródła odnawialne

Fermentacja gnojowicy w urządzeniu

Jak wiadomo, benzyna pozyskiwana jest z ropy naftowej, która jest surowcem nieodnawialnym. I choć zapasy ropy wystarczą na ponad dekadę, a nawet sto lat, to prędzej czy później się skończy. Z kolei biopaliwa powstają z surowców takich jak:

- nawóz;

- odpady roślin uprawnych i dzikich;

- same rośliny w postaci soi, rzepaku, kukurydzy lub trzciny;

- drewno i nie tylko.

Wszystkie mają tendencję do ciągłego odnawiania.

Redukcja emisji

W okresie spalania paliwa kopalne (węgiel, gaz ziemny, torf) wytwarzają znaczne ilości dwutlenku węgla, który naukowcy nazywają gazem cieplarnianym. Wykorzystanie ropy naftowej i węgla podnosi temperaturę atmosfery, co jest jedną z przyczyn tzw. globalnego ocieplenia. Aby znacząco ograniczyć efekt cieplarniany, należy stosować biopaliwa.

Badania wykazały, że biopaliwa znacznie zmniejszają emisje gazów cieplarnianych nawet o 65%.

Zmniejszenie zależności od importu

Tankowanie biopaliwem

Biorąc pod uwagę, że nie każdy kraj ma rezerwy ropy naftowej, jego import „wybija” solidną dziurę w gospodarce państwa.Dlatego jeśli większość ludzi zacznie skłaniać się ku konsumpcji biopaliw, to zależność od importu znacznie się zmniejszy. Ponadto dzięki wzrostowi produkcji takich surowców powstaną nowe miejsca pracy. A to będzie miało pozytywny wpływ na gospodarki krajów.

Kryteria składu obornika

Masy gnojowicy załadowanej do bioreaktora nie należy traktować po prostu jako surowca nadającego się w dowolnej pojemności. Składnik substancji ma fundamentalne znaczenie dla procesu fermentacji. W praktyce zauważono, że redukcji cząstek podłoża towarzyszy lepsza wydajność procesu.

Wyraźna zawartość błonnika w podłożu oraz wzrost obszaru interakcji bakterii to główne kryteria, które przyczyniają się do szybkiego rozkładu masy gnojowicy. W tym stanie surowy obornik po podgrzaniu i wymieszaniu nie tworzy osadu ani filmu na powierzchni, co znacznie ułatwia filtrację mieszaniny gazów.

Przygotowanie obornika do załadunku do reaktora

Ta procedura jest traktowana nie mniej niż wszystko inne, jeśli istnieje chęć uzyskania znacznej ilości biopaliwa w krótkim czasie. Stopień rozdrobnienia surowców determinuje czas trwania fermentacji, co z kolei wpływa na ilość wytwarzanego gazu. Dlatego w celu skrócenia czasu fermentacji konieczne jest dobre zmielenie surowca: im lepsza jakość zmielenia, tym krótszy okres fermentacji.

Dlatego w celu skrócenia czasu fermentacji konieczne jest dobre zmielenie surowca: im lepsza jakość zmielenia, tym krótszy okres fermentacji.

Stopień rozdrobnienia surowców determinuje czas trwania fermentacji, co z kolei wpływa na ilość wytwarzanego gazu.Dlatego w celu skrócenia czasu fermentacji konieczne jest dobre rozdrobnienie surowców: im lepsza jakość mielenia, tym krótszy okres fermentacji.

Wydajność biopaliwa

Biogaz z obornika nie ma koloru i zapachu. Daje tyle samo ciepła co gaz ziemny. Jeden metr sześcienny biogazu dostarcza tyle energii, co 1,5 kg węgla.

Najczęściej gospodarstwa nie pozbywają się odpadów z hodowli, ale przechowują je w jednym miejscu. W efekcie do atmosfery uwalniany jest metan, obornik traci swoje właściwości nawozowe. Terminowo przetworzone odpady przyniosą znacznie więcej korzyści gospodarstwu.

Obliczenie wydajności usuwania obornika w ten sposób jest łatwe. Przeciętna krowa daje 30-40 kg obornika dziennie. Z tej masy uzyskuje się 1,5 metra sześciennego gazu. Z tej ilości wytwarzana jest energia elektryczna 3 kW/h.

Produkujemy paliwo do biokominków

Podstawą biopaliw ciekłych stają się wszelkiego rodzaju oleje pochodzenia organicznego. Dodawane są do nich różne substancje zawierające alkohol, a także zasady są dodawane do produkcji biodiesla. To dość skomplikowany proces. W domu najłatwiej zrobić biopaliwo płynne przeznaczone do kominka. Tak zwane bioinstalacje zewnętrznie nie różnią się niczym od tradycyjnych urządzeń. Nie spalają jednak drewna, a biopaliwa, co gwarantuje brak tlenku węgla, sadzy, sadzy i popiołu.

Biokominki zachwycają swoich właścicieli ekologiczną czystością i wygodą, ponieważ nie ma potrzeby rąbania drewna i czyszczenia popiołu z takiego urządzenia. Podczas spalania biopaliwo rozkłada się na dwutlenek węgla i wodę, które są całkowicie bezpieczne dla człowieka. Jednocześnie płomień pozbawiony jest charakterystycznego żółto-pomarańczowego koloru i wygląda bezbarwnie.To znacznie psuje wygląd kominka, nadając mu nienaturalny wygląd. Dlatego do biopaliw koniecznie dodaje się specjalne dodatki, które barwią płomień.

Do produkcji takiego paliwa wymagane jest 96% etanolu. Można go kupić w aptece. Wysokorafinowana benzyna może być stosowana jako dodatek barwiący płomienie. Nadaje się zarówno do wysokiej jakości domowej marki B-70, jak i markowej do zapalniczek do tankowania. Na zewnątrz taka benzyna powinna być całkowicie przezroczysta, nie powinno być ostrego specyficznego zapachu. Na jeden litr alkoholu pobiera się 50-100 g benzyny. Powstała mieszanina bardzo dobrze się miesza.

Ekokominki to doskonały zamiennik tradycyjnych urządzeń. Do ich pracy wykorzystywane są przyjazne dla środowiska i bezpieczne biopaliwa, które można produkować samodzielnie.

Należy pamiętać, że kompozycja z czasem będzie się rozwarstwiać, dlatego niepożądane jest jej przechowywanie. Najlepiej wymieszać składniki tuż przed napełnieniem kominka. Otrzymaną kompozycję można stosować w pomieszczeniach bez okapów i kominów, niemniej jednak wentylacja jest obowiązkowa. Średnio na godzinę pracy ekokominka potrzeba około 400-500 ml domowego biopaliwa. Ponadto ten sam skład można zastosować w tradycyjnych „piecach naftowych”. W efekcie otrzymujemy idealnie świecącą lampę bez sadzy, nieprzyjemnych zapachów i sadzy.

Pozyskiwanie gazu z mieszanki odpadów

Prosta instalacja do produkcji biogazu.

Opcjonalnie oferujemy nie mniej efektywną technologię.

Stosowane są tutaj różne dodatki.

- Wymieszaj 2 tony obornika i 4 tony dowolnych odpadów roślinnych (liście, trawa, siano).

- Zwilż mieszaninę wodą do poziomu 75%.

- W zbiorniku ciecz należy podgrzać za pomocą wężownicy do około +35⁰.

- W procesie nagrzewania odizolować elementy od dostępu powietrza, zapewniając szczelność.

- Co więcej, ogrzewanie zostaje zatrzymane, po czym surowiec, w wyniku reakcji chemicznej, będzie dalej sam się nagrzewał.

- Uwolniony gaz jest odprowadzany przez wylotowe rury wentylacyjne i wykorzystywany zgodnie z jego przeznaczeniem.

Z czego składa się biogaz?

Aby zrozumieć skład, nie trzeba być profesjonalnym chemikiem.

Wystarczająca szkolna wiedza, o której nie zaszkodzi zapamiętać dla własnego dobra.

- Dwutlenek węgla (CO2).

- Metan (CH4).

- Siarkowodór (H2S).

- Inne zanieczyszczenia.

Warto zauważyć, że z 1 kg obornika lub mieszanki z nim można uzyskać 0,5 litra gazu.