- Zasady pracy z betoniarką

- Pomocne wskazówki

- Która płytka jest lepsza - domowa czy przemysłowa?

- Środki bezpieczeństwa pracy

- Jak przygotować mieszankę do robienia kostki brukowej

- Suszenie i rozbiórka

- Zalety i wady płyt chodnikowych

- Proces układania: instrukcje krok po kroku

- Zalety i wady płytek domowej roboty

- Tabela: porównanie zalet i wad rzemieślniczych płyt chodnikowych

- Rodzaje materiałów betonowych do tworzenia ścieżek

- Gotowe płytki

- Wypełnianie formularzy

- Wylewanie monolitu

- wytłoczony beton

- kolorowy beton

- Jak można zastosować formularz?

- Tekstury i projekt płyt chodnikowych

- Zaprawa do płyt chodnikowych - proporcje, skład, przygotowanie

- Skład zaprawy do płyt chodnikowych podano w tabeli

- Przygotowanie roztworu

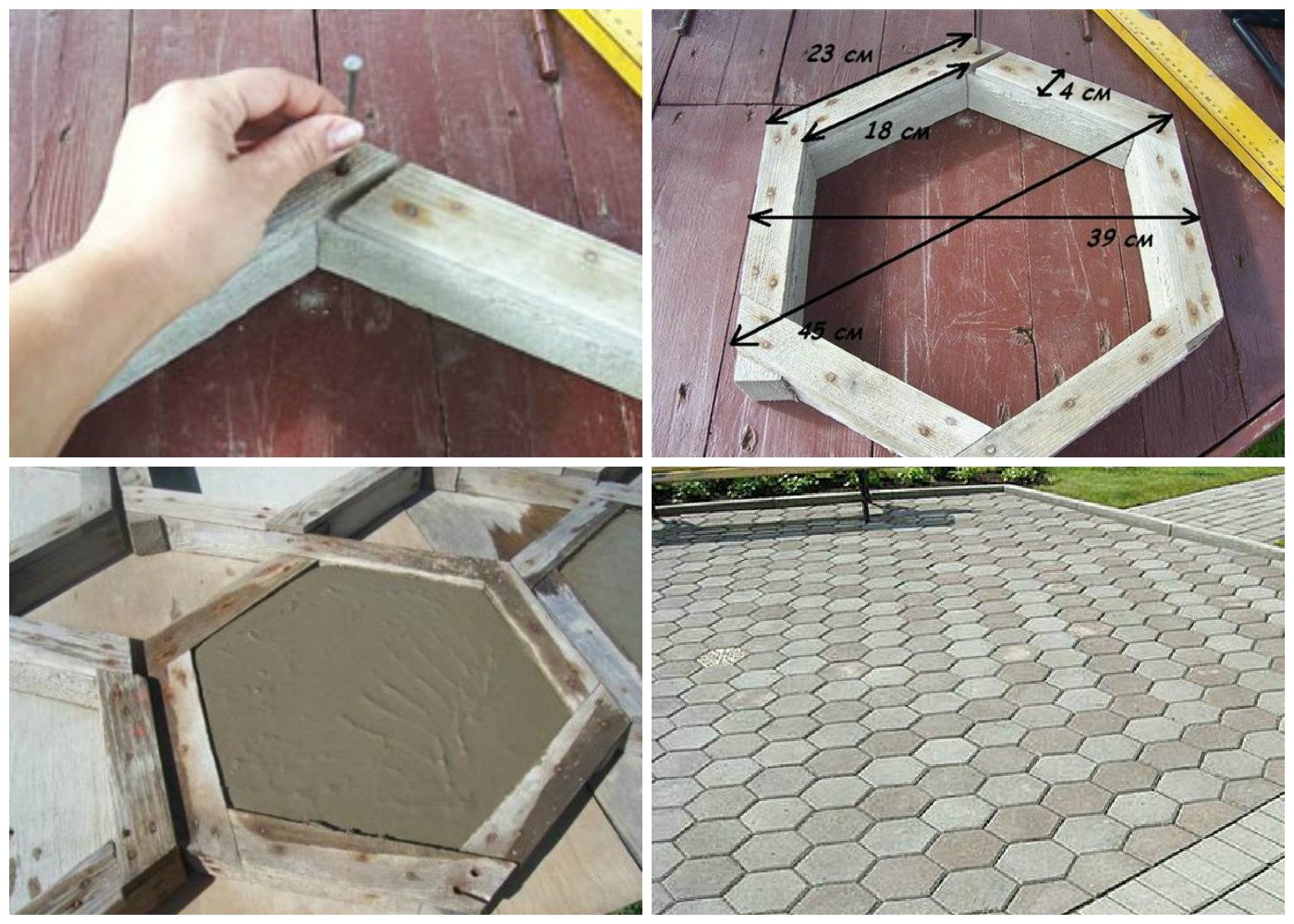

- Przygotowanie formularza

- Technologia wytwarzania płyt chodnikowych (formowanie)

- Suszenie płyt chodnikowych w domu

- Rozformowanie płyt chodnikowych (wyciąganie z formy)

Zasady pracy z betoniarką

Włączając sprzęt do mieszania betonu, konieczne jest równomierne wypełnienie go głównymi składnikami roztworu. Przy obliczaniu ilości każdego składnika należy skupić się na objętości miksera. W obliczeniach skupiamy się na objętości jednej łopaty.Jeśli zaczniemy od standardowej receptury stosowanej do produkcji zaprawy do płyt chodnikowych o wysokiej mrozoodporności i grubości 4,5 cm, to skład mieszanki będzie następujący:

- 22 kg cementu;

- 54 kg kruszonego kamienia;

- 19 kg piasku;

- 9 litrów wody;

- 110 gr. plastyfikator.

Pierwszym krokiem jest wypełnienie betoniarki piaskiem. Tryb działania powinien wyglądać następująco: pięć łopat jest ładowanych do urządzenia, po czym 20 sekund odpoczywa. Wraz z piaskiem konieczne jest dodanie barwnika do betoniarki. Jego ilość nie powinna przekraczać 6% objętości cementu.

Następnie do betoniarki należy dodać pokruszony kamień, a następnie cement. Jednorodność powstałej mieszaniny należy monitorować wizualnie. Następnie wlej wodę, a następnie rozcieńczony plastyfikator.

Należy zwrócić uwagę na ilość wody wlewanej do betoniarki oraz dozowanie plastyfikatora, którego ilość nie powinna przekraczać obliczonej. Pod koniec pracy konieczne jest dodanie włókien polipropylenowych, sześćset gr

włókno wystarcza na 1 m3.

Pomocne wskazówki

Istnieje kilka ogólnych punktów, które są odpowiednie do tworzenia szablonów z dowolnego materiału. Musisz je przestudiować, aby nie popełniać typowych błędów.

Niuanse:

- Jeśli musisz ułożyć strukturę mozaiki lub złożone strefy, musisz natychmiast wykonać kilka form, które będą się wzajemnie uzupełniać.

- Konieczne jest prawidłowe przestrzeganie parametrów i wymiarów.

- Do wykonania formy do płytek najlepiej jest użyć szablonów narożnych, ponieważ może to znacznie uprościć pracę, a nie wyciąć wszystkiego po utwardzeniu.

- Jeśli konieczne jest wykonanie dużej objętości roztworu, całą kompozycję należy wymieszać mikserem.Najtańszą opcją jest drewniany szablon. Oczywiście nie będziesz w stanie zrobić z niego wielu płytek, ale możesz zaoszczędzić pieniądze na plastiku lub silikonie.

Która płytka jest lepsza - domowa czy przemysłowa?

Ale na początek chciałbym najpierw zadać takie pytanie, które niepokoi dużą liczbę mieszkańców prywatnych domów, jak - co lepiej wybrać, płytki zrób to sam lub zaufać profesjonalistom i kupić gotowy, przemysłowo wyprodukowany produkt ?

Pytanie jest naprawdę skomplikowane, zwłaszcza w obecnych realiach, kiedy pogłębia się kryzys, wielu stara się jak najwięcej zaoszczędzić na budowie i ulepszaniu swoich witryn. Dlatego z jednej strony ręcznie robione płytki będą znacznie tańsze, a dokładniej nie trzeba płacić za pracę firmy czy pojedynczych specjalistów. Ale w tym samym przypadku warto pomyśleć o jakości takich produktów, problem ten jest szczególnie dotkliwy, jeśli dana osoba nie zajmowała się wcześniej taką działalnością, jak produkcja płyt chodnikowych.

Natomiast przy piecach przemysłowych płacimy za jakość, za pewne bzdury, że tak powiem, czyli z jednej strony otrzymujemy gwarancje, że produkt przetrwa określony czas.

Podsumowując, możemy dokonać takiego porównania, co jest ważniejsze dla klienta - zaoszczędzone 1000 - 1500 rubli. czy jakość? Z jednej strony jasne jest, że jakość jest ważniejsza, ale pojawia się problem finansów. Dlatego możemy polecić następujące, spróbuj sam ustalić, czy możesz sam zrobić przynajmniej kilka próbek. Ćwicz, baw się kształtami.Nawiasem mówiąc, zaletą samodzielnej produkcji jest możliwość wykonania płytek o absolutnie dowolnym kształcie. Z produktami przemysłowymi jest trochę inaczej, obecnie jest bardzo mało firm, fabryk, które pracują na zlecenie klienta, wykonując płytki w takiej czy innej formie, odbiegając od ich cennika.

Jeśli nie masz pewności co do swoich umiejętności, zalecamy kupowanie gotowych produktów, oszczędzając w ten sposób siły i nerwy, które można by poświęcić na nieuzasadniony interes.

Środki bezpieczeństwa pracy

Podczas pracy z cementem jednym z najbardziej szkodliwych czynników jest kurz. Dlatego przed przygotowaniem mieszanki należy założyć odzież ochronną: rękawice, respirator lub maskę ochronną.

Ale ważne jest również, aby rozcieńczony barwnik lub plastyfikator nie dostał się na skórę i oczy.

Musisz być ostrożny, gdy betoniarka pracuje. Należy sprawdzać stan przewodów i gniazdek, nie testować jakości betonu i nie naprawiać problemów, gdy sprzęt jest podłączony.

Choć proces przygotowania płyt chodnikowych jest pracochłonny, efekt jest tego wart. Miesiąc później ścieżki ogrodowe wyłożone piękną ekskluzywną powłoką mogą zamienić osobistą działkę w małe arcydzieło projektowania krajobrazu.

Jak przygotować mieszankę do robienia kostki brukowej

Aby uzyskać wysokiej jakości kostkę brukową, równie dobrą mieszankę należy wlać do dobrego kształtu. Musi mieć:

- siła;

- niewielka zdolność wchłaniania wody;

- odporność na zmiany temperatury;

- odporność na ścieranie;

- odporność na naprężenia mechaniczne;

- minimalnie porowata struktura.

W produkcji płyt chodnikowych stosuje się dwie metody wytwarzania:

- za pomocą wibrocastingu;

- poprzez wibrokompresję.

Wibrocasting, podczas którego można skorzystać z najprostszego stołu wibracyjnego wykonanego samodzielnie, jest jedynym dostępnym dla metoda mistrza domu zdobywanie kostki brukowej w domu. Wibrokompresja wymaga specjalnego, drogiego sprzętu i pewnych kwalifikacji do jego konserwacji. Wysokiej jakości kostka brukowa wewnętrzna jest zwykle wykonywana w dwóch warstwach z dodatkami wzmacniającymi między warstwami (ale oczywiście płytka jednowarstwowa ma również niezbędne właściwości, a także jest łatwiejsza w produkcji).

Najpierw wykonuje się warstwę przednią, po czym wykonuje się warstwę główną. Dlatego mieszanki do produkcji kostki brukowej są dwojakiego rodzaju. Pomiędzy dwiema warstwami płytek układany jest materiał zbrojący, czyli kawałek metalowych prętów ułożony tak, aby tworzyły siatkę

Operację tę można zastąpić dodając do roztworu wzmacniające włókna syntetyczne. Odstęp czasu pomiędzy tymi dwoma procesami nie powinien przekraczać 25 minut, aby zapobiec rozwarstwianiu się płytek.Wymieszać na warstwę przednią. Aby uzyskać metr kwadratowy kolorowej, mocnej i mrozoodpornej powierzchni czołowej kostki brukowej, wymagane są:

- cement PC500 - 3 wiadra;

- drobny żwir i piasek rzeczny, zmieszane w równych proporcjach - 6 wiader;

- barwnik dyspergujący i pigmentowy w postaci roztworu - 0,8 l;

- woda - 8 l.

Cement należy wsypać do mieszanki piasku i plastyfikatora, a po dokładnym wymieszaniu dodać pokruszony kamień i na koniec w małych ilościach zalać wodą.Gęstość powstałego roztworu powinna przypominać gęstą śmietanę, ale jednocześnie roztwór powinien zachowywać zdolność łatwego rozprowadzania w całej objętości formy.

Suszenie i rozbiórka

Do suszenia formy z roztworem umieszcza się w jednym rzędzie na stojakach. „Suszenie” to potoczna nazwa tego etapu, która nie odzwierciedla rzeczywistości.

W rzeczywistości nie następuje usuwanie wody, ale jej reakcja z cementem, dlatego ważne jest, aby nie dopuścić do intensywnego parowania:

- formy chronią przed słońcem i przeciągami;

- pokryte polietylenem;

- w upale okresowo posyp wodą.

Przydatne jest również pokrycie ścian suszarni polietylenem, aby utrzymać wysoką wilgotność względną. Płytki zagina się nieco inaczej przy użyciu przyspieszacza twardnienia. Jak już wspomniano, dodatek ten powoduje nagrzewanie się roztworu i dla zachowania ciepła układanie kilku rzędów dachówek jeden na drugim, a następnie przykrycie stosu plandeką.

Arkusze sklejki układa się między rzędami. Formy drewniane i metalowe wytrzymają takie obciążenie; jeśli są wykonane z tworzywa sztucznego lub silikonu, każda forma umieszczona jest w ramie wykonanej z prętów lub profili metalowych.

Moduły usuwane są z formularzy po upływie następującego czasu:

- przy użyciu przyspieszacza twardnienia: jeden dzień;

- bez przyspieszacza: 2-3 dni.

Odformowanie odbywa się ostrożnie, modułu nie należy wybijać. Miękki kształt wykonany z tworzywa sztucznego, gumy lub silikonu jest lekko zagięty wokół krawędzi, dzięki czemu schodzi z płytki

Następnie forma zostaje odwrócona, dzięki czemu moduł opadnie pod własnym ciężarem na podłogę uprzednio pokrytą miękką szmatką. Możesz mu pomóc, lekko naciskając dół formularza.

Formy metalowe i drewniane, jak już powiedziano, najlepiej wykonać jako zdejmowane.Jednoczęściowe formy są umieszczane do góry nogami na ramie specjalnie wykonanej tak, aby pasowały do formy i lekko uderzane gumowym młotkiem. Płytki pod własnym ciężarem spadną na podłogę.

Rady niektórych użytkowników dotyczące wyjmowania modułów na pracującym stole wibracyjnym nie znalazły potwierdzenia w praktyce: płytka jest mocno osadzona w formach i nie można jej wyjąć bez pomocy z zewnątrz. Formy ze śladami roztworu są myte kwasem przed ponownym użyciem.

Zalety i wady płyt chodnikowych

Cechą i jednocześnie zaletą materiału jest wygląd. Kostka brukowa przekształca jezdnie i chodniki na ulicach miast oraz w pobliżu poszczególnych budynków, zbierając proste i niepowtarzalne kompozycje.

Zmienność aplikacji, druga ważna zaleta, pozostawia ruchy na każdą okazję. Układać kostkę brukową na dowolnej powierzchni, prawie wszędzie, o dowolnym kształcie

Podkład nie jest pod nią wylewany, co oznacza, że wykończenie można zdemontować do pracy z wgłębieniem w ziemi, a następnie odłożyć bez uszkodzeń. Zwłaszcza jeśli działasz ostrożnie. W takim przypadku płytka jest nawet przenoszona w inne miejsce.

Właściwości fizyczne również zadowolą konsumenta. Materiał dobrze znosi wstrząsy, a pod względem mrozoodporności wytrzymuje nawet do 300 cykli zamrażania-rozmrażania np. kostka wibroprasowana. W warunkach obfitych opadów mniej odporne płytki lane wytrzymają nawet 10 lat.

Drobne wady:

- zwisa pod ciężkimi przedmiotami;

- kosztuje więcej niż alternatywy;

- produkty niskiej jakości silnie wchłaniają wilgoć i łatwo pękają.

Proces układania: instrukcje krok po kroku

Aby uzyskać trwałą, trwałą powłokę, postępuj zgodnie z etapami pracy podczas układania:

Aby uzyskać trwałą, trwałą powłokę, postępuj zgodnie z etapami pracy podczas układania:

- Zasnąć warstwa tłucznia lub żwiru, zwarta.Szerokość warstwy - nie mniej niż 4 cm po ubiciu.

- Aby zabezpieczyć się przed osiadaniem, geowłókniny układa się pomiędzy warstwą piasku i żwiru.

- Zasnąć warstwę piasku (szerokość 3-4 cm).

- Obficie zwilżyć piaszczystą powierzchnię.

- Taranują.

- Pozostaw obszar na 3-4 godziny.

- Przejdź do układania materiału kaflowego zgodnie ze schematem.

- Układaj po przekątnej, z ciasnym dopasowaniem każdego elementu. Ubij powierzchnię młotkiem. Odstęp między poszczególnymi okazami wynosi 2 mm.

- Gdy płytki opadną, pod podstawę wsypywany jest piasek.

- Po utwardzeniu całego terenu nawierzchnię wyrównuje się, „wybijając” niektóre fragmenty. Użyj poziomicy i gumowego młotka.

- Fragmenty wycina się specjalnym nożem lub szlifierką w celu ułożenia wzoru (dopiero po ułożeniu całej powierzchni).

Uwaga: Układanie ścieżek lub platform odbywa się tylko przy suchej pogodzie.

Aby nadać utwardzonej ścieżce wyraźne kontury, montowany jest krawężnik. Aby to zrobić, wykop płytki rowek wzdłuż krawędzi, zainstaluj krawężnik (na zaprawie cementowej). Sprawdź, czy krawężnik znajduje się nad powierzchnią ułożonej powłoki. Następnie szwy pokrywa się piaskiem lub jego mieszaniną z cementem, a nadmiar usuwa się z powłoki. Używany jest tylko czysty piasek bez zanieczyszczeń. Dodanie mieszanki piasku i ziemi powoduje wzrost trawy w szwach płytki. Patrzą na gotowe miejsce, w razie potrzeby wlewają piasek pod podstawę, jeśli fragment gdzieś „zatonął”. Powłoka jest gotowa do użycia w ciągu 3-4 dni. W przyszłości nie zapomnij o regularnym czyszczeniu, zamiataniu, myciu ścieżki lub platformy, z wyłączeniem używania ostrych metalowych skrobaków, łopat, łomów. Takie narzędzia uszkadzają powłokę, prowadzą do awarii, brzydkiego wyglądu terytorium.Nie należy również używać do czyszczenia ściernych i agresywnych związków zawierających sól, które niszczą powierzchnię płytek.

Ścieżki ogrodowe tworzymy własnymi rękami

Zalety i wady płytek domowej roboty

Ci, którzy nie zdecydowali się jeszcze na tworzenie domowych płytek, obawiają się dwóch względów: znacznej inwestycji czasu oraz wątpliwości co do jakości gotowych produktów. Ale biorąc pod uwagę możliwość stopniowej produkcji, która pozwala na produkcję w weekendy lub w wolnym czasie, proces okazuje się nie tak długi. Ponadto koszt materiałów również rozciągnie się w czasie, ponieważ przeznaczenie 10% z budżetu rodzinnego na 3-4 miesiące jest znacznie łatwiejsze niż wydawanie od razu połowy miesięcznego dochodu.

Jeśli chodzi o jakość, wystarczy przestrzegać technologii i nie próbować dużo oszczędzać, wtedy gotowa płytka będzie służyć przez dziesięciolecia.

Połączenie szarych i beżowych płytek (wykonanych z białego cementu) wygląda stylowo i pozwala zaoszczędzić na pigmentach.

Tabela: porównanie zalet i wad rzemieślniczych płyt chodnikowych

| Zalety | Wady |

| Oszczędność pieniędzy (od 30 do 60% w zależności od użytego sprzętu i materiałów). | Duży czas inwestycji (od 1 do 6 miesięcy w zależności od ilości form i powierzchni torów). |

| Unikalny wzór płytek. | Wysokie prawdopodobieństwo wad przy dobrej szczegółowości obrazu. |

| Możliwość tworzenia niestandardowych elementów narożnych i łączących, które nie są dostępne w katalogach producenta. | Trudność w tworzeniu form dla precyzyjnych detali. Często zdarza się, że domowe płytki narożne trzeba układać z dużym lub nierównym szwem. |

| Możliwość eksperymentowania z kompozycją płytki, co pozwala zaoszczędzić pieniądze lub czas, wzmocnić standardową kompozycję lub dodać dodatkowy wypełniacz dekoracyjny. | Brak gwarancji jakości i trwałości. |

| Płytka nadaje się do wszystkich rodzajów ścieżek ogrodowych, terenów rekreacyjnych, tarasów zewnętrznych. | Niezawodne płytki na terytorium o dużym obciążeniu (podjazd, parking samochodowy) są prawie niemożliwe do wyprodukowania bez specjalnego sprzętu i starannego przestrzegania przepisu. |

| Ekscytująca rozrywka, możliwość zrealizowania swoich pomysłów. | W praktyce praca okazuje się trudna fizycznie, wymagająca uwagi i precyzji. |

Jak widać, za każdą wadę płytek domowej roboty można znaleźć odpowiednią zaletę. Dlatego jeśli chcesz z dumą pokazać swoim gościom pracę własnych rąk, możesz bezpiecznie przystąpić do realizacji zamierzonego projektu torów.

Rodzaje materiałów betonowych do tworzenia ścieżek

Beton to sztuczny kamień, który możesz kupić lub wykonać samodzielnie. Druga opcja wydaje się mniej kosztowna z finansowego punktu widzenia (komponenty kosztują znacznie mniej niż gotowe części murowane).

Gotowe płytki

Znana ci płytka również należy do odmian ścieżek betonowych, ponieważ jest wylewana z mieszanki cementowo-piaskowej. Produkowany jest w różnych wersjach:

- W postaci kostki brukowej.

- Szczegółowy rysunek lub mozaika.

- Teksturowane, z powierzchnią ozdobioną wzorem.

- Imitacja drewna lub kamienia naturalnego.

Ścieżka ogrodowa z płytek betonowych/

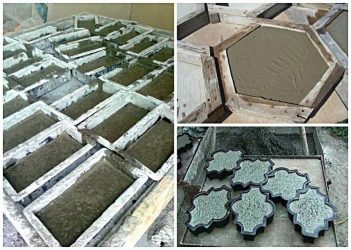

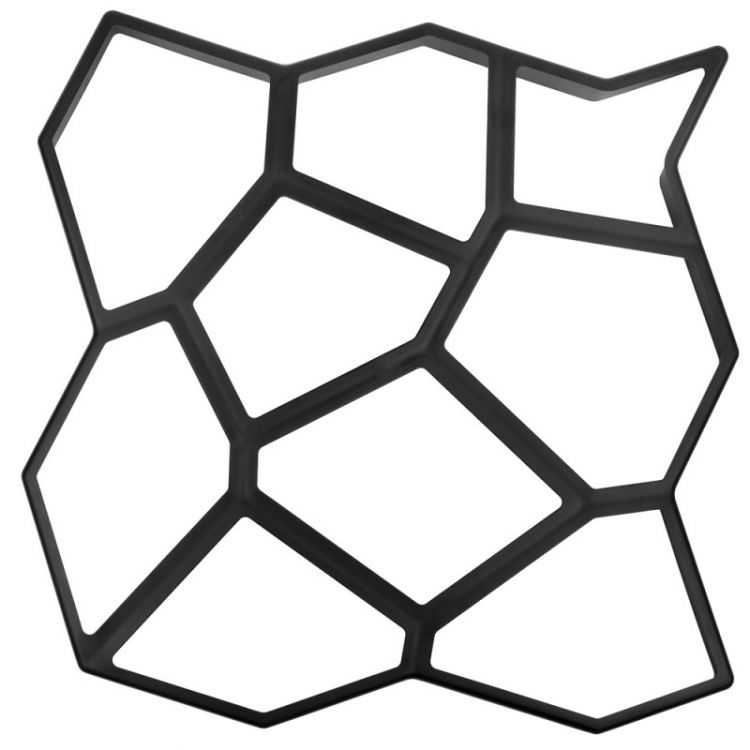

Wypełnianie formularzy

Imitację kamienia naturalnego lub kostki brukowej uzyskuje się poprzez wylanie betonu do plastikowych form, które można kupić w każdym sklepie z narzędziami.Z ich pomocą, uruchamiając swoją wyobraźnię, urzeczywistnisz najbardziej nietypowe wzory i formy stylizacji. Inną opcją jest użycie szalunku „zrób to sam”. Reiki, połączone w kolejności, w jakiej potrzebujesz, pozwolą Ci osiągnąć pożądany efekt w jak najkrótszym czasie.

Ścieżki między łóżkami/

Wylewanie monolitu

Taśma monolityczna ma swoje zalety i wady. Od toru kafelkowego odróżnia go bardziej złożona procedura produkcyjna. Aby zapobiec pojawianiu się pęknięć podczas pierwszych przymrozków, przygotuj solidny podkład:

- Dobrze ubita poduszka piaskowo-żwirowa.

- Minimum 20 cm warstwa betonu o klasie min. M200 z dodatkiem siatki zbrojącej.

Nawet spełnienie wszystkich warunków nie daje 100% gwarancji siły, ponieważ wszystko będzie zależeć od wielkości zimowego ruchu (falowania) gleby.

Chodniki z betonu gruntowego

wytłoczony beton

Ta opcja jest wykonywana na świeżo wylanej powierzchni monolitycznej betonowej ścieżki. Stosując specjalną pieczątkę, osiągniesz piękny efekt. Zasadą jest odciśnięcie tekstury w nieutwardzonym betonie. Po usunięciu formularzy pozostanie prosty rysunek.

Tłoczone betonowe chodniki

kolorowy beton

Nadanie oryginalnego koloru uzyskuje się poprzez dodanie koloru do roztworu na etapie jego mieszania. Zaletą takiego mieszania będzie odporność na blaknięcie na słońcu i ścieranie podczas pracy. Łącz kolory, jak chcesz, użyj do wykonania monolitu lub wypełnienia kafelka, jak pokazano na zdjęciu. Istnieje wiele opcji.

kolorowe kafelki

Jak można zastosować formularz?

Zrób formę na kostkę brukową o pożądanym modelu.Następnie wystarczy przygotować cement i dodać go do formy brukowej. Po 5 minutach wystarczy usunąć nadmiar. To wszystko, wystarczy powtórzyć operację tyle razy, ile to konieczne, aby uzyskać jednolitą brukowaną ścieżkę. Uważaj, cement musi wyschnąć przez tydzień, abyś mógł wytyczyć z niego ścieżkę lub zrobić z niego doniczkę.

W przypadku jezdni lub innego intensywnego użytkowania warstwa podkładowa jest nośna i musi mieć co najmniej 100 mm grubości. W przypadku chodników publicznych wartość tę można czasem zmniejszyć do 75 mm lub zwiększyć do 150 mm lub więcej, aby zapewnić dodatkową ochronę podziemnych obiektów użyteczności publicznej.

Podczas pracy nie używaj piasku budowlanego. Podmoczony, przesuwając się pod płytami, powoduje osiadanie toru. Może zawierać minerały, które plamią niektóre rodzaje nawierzchni.

Tekstury i projekt płyt chodnikowych

Architektura krajobrazu okolicy jest ozdobiona układaniem bloków w różnorodne ornamenty geometryczne.

- Kostka brukowa - produkty znajdują się w niewielkiej odległości, aby uzyskać wygląd historycznych chodników. Używając płytek w kilku kolorach, twórz różne wzory.

- Gzhelka - bloki z tym samym reliefem o różnych rozmiarach. 4 małe płytki są umieszczone wokół podstawy dużego modułu.

- Klasyczna gładka lub chropowata - wzór układany jest z 4 obszarów oddzielonych paskami.

- Chmura to tekstura podobna do wzoru skamieniałej gleby.

- Koniczyna - łączona jest z bloczków z pofałdowanymi bokami, jak kilka puzzli z kwiatostanów fasoli.

- Kwiat - płytki o jasnych kolorach produkowane są z wzorem roślin.

- Kaso - podobne do tkania „sirtaki” i w postaci dużej liczby słojów.

- Liść klonu - bloki reliefowe w postaci liści klonu.

- Gładka - prosta płytka, w jednolitym odcieniu, bez nadmiernej pretensjonalności.

- Parkiet - moduły z żebrowaną powłoką, które są układane w szachownicę. Działa antypoślizgowo.

- Plastry miodu to sześciokątne produkty wykonane w formie plastrów miodu.

- Fala - wykonana w formie równoległościanu z karbowanymi końcami.

- Fleece - klocki mają geometrię zbliżoną do klepsydry. Wyróżniają się półkolistymi bokami, co umożliwia tworzenie wspaniałych mozaikowych wzorów.

- Łuski - ¼ koła z trójwymiarowym ornamentem przypomina dekorację przedstawicieli morskich.

- Pajęczyna - wzór jest identyczny ze splotem siateczki, tworzy pofałdowaną powłokę.

- Siatka - kafelek składa się z 4 sektorów z wieloma kwadratami.

- Zwój - produkowany z bokami podobnymi do motka na przędzę.

Zaprawa do płyt chodnikowych - proporcje, skład, przygotowanie

Na początek podamy gotową recepturę zaprawy do płyt chodnikowych o zadanej grubości 60 mm. A potem powiemy Ci, jak prawidłowo wymieszać składniki.

Skład zaprawy do płyt chodnikowych podano w tabeli

| Składniki (dodatki) | Proporcje do produkcji w% | Za 1 mkw. płytki | Za 1 metr sześcienny rozwiązanie |

| Cement M 500 | 21 % | 30 kg | 500 kg |

| Skratki lub drobny żwir | 23% | 32 kg | 540 kg |

| Piasek | 56% | 75 kg | 1300 kg |

| Plastyfikator С-3 | 0,7% masy betonu | 50 gr | 1,9 litra |

| Barwnik | 7% masy betonu | 700 gr | 10 kg |

| Włókno szklane w ilości na 1m3 betonu | 0,05% masy betonu | 60 gr | 0,7-1,0 kg |

| Woda | 5,5% masy betonu | 8 litrów | 130 litrów |

Od 1 metra sześciennego rozwiązanie można wykonać 16,5 metra kwadratowego. płyty chodnikowe o grubości 60 mm.

Aby przygotować dobrą zaprawę do płyt chodnikowych, musisz wymieszać składniki w betoniarce w określonej kolejności, w określonym trybie mieszania.

Przygotowanie roztworu

Plastyfikator miesza się z niewielką ilością wody i wlewa do betoniarki. Do mieszania używa się tylko ciepłej wody, ponieważ. nie rozpuszczać w zimnych dodatkach. Podczas mieszania upewnij się, że plastyfikator całkowicie się rozpuści.

Barwnik miesza się również z gorącą (ok. 80 °C) wodą w proporcji 1:3. Należy zauważyć, że roztwór barwiący jest jednorodny. Obecność grudek „spowoduje” pojawienie się kraterów na przedniej powierzchni płytki.

Następnie kolejno dodaje się wypełniacz (tłuczeń i piasek), a następnie cement. Okresowo do mieszanki cementowo-piaskowej dodaje się wodę w celu wygodniejszego mieszania. Główna masa wody jest dostarczana pod koniec partii.

Optymalny tryb (czas) mieszania zaprawy cementowej

Mieszanka do płyt chodnikowych jest gotowa, gdy trzymana jest na kielni w gęstej masie, bez rozprowadzania. Podczas nalewania roztwór powinien łatwo wypełniać formę.

Przygotowanie formularza

Powierzchnię formy smarujemy wybranym smarem. Należy przy tym uważać, aby na powierzchni nie tworzyły się plamy ze smaru. Forma powinna być lekko tłusta, aby produkt lepiej ślizgał się po powierzchni.

Notatki. Przy nadmiernym smarowaniu na płytce tworzą się zagłębienia. Z niewystarczającym - trudno go wyjąć.

Technologia wytwarzania płyt chodnikowych (formowanie)

Na tym etapie roztwór wlewa się do foremek.Co więcej, w przypadku wykonania płytki dwukolorowej, formę wypełnia się w 75% szarym betonem, a następnie wypełnia się kolorem. Przerwa między nadzieniami nie powinna przekraczać 20 minut. W przeciwnym razie warstwy roztworu nie będą się mocno ściskać.

Wypełnione formularze należy wstrząsnąć i położyć na stole wibracyjnym. Czas trwania formy na stole wibracyjnym wynosi 5 minut. Wskaźnikiem gotowości jest pojawienie się białej piany - oznacza to, że z roztworu uciekły wszystkie pęcherzyki powietrza. Nadmierna obróbka wibracyjna (wstrząsanie formą) może prowadzić do separacji roztworu. Sygnałem do zatrzymania wibracji jest osiadanie białej piany.

Rada. Przy produkcji dwukolorowych płyt chodnikowych wibracje należy przeprowadzić po wylaniu każdej warstwy. Druga wibracja trwa 2-3 minuty, podczas gdy piana może się nie pojawić.

Suszenie płyt chodnikowych w domu

Formy wypełnione zaprawą umieszcza się na stojakach do późniejszego suszenia, co zajmuje 2-3 dni. Miejsce do suszenia powinno być chronione przed bezpośrednim działaniem promieni słonecznych, dobrze wentylowane. Aby zmniejszyć szybkość parowania wilgoci z roztworu pleśni, lepiej przykryć folią.

{banner_link_1}

Rozformowanie płyt chodnikowych (wyciąganie z formy)

Jak wyjąć płytkę z formy Jak wyjąć płytkę z formy?

Aby ułatwić proces ekstrakcji, możesz opuścić formularz z wypełnieniem na 5 sekund. w gorącej (około 60 °C) wodzie. Z ciepła forma rozszerza się, a płytka jest usuwana bez wad i problemów.

Produkt należy wybić na miękkiej podstawie, na przykład rozłożyć stary koc.

Płytka po wyjęciu z formy Należy pamiętać, że płytka po wyjęciu z formy dobrze zachowa swój kształt, ale zaprawa nie jest jeszcze w pełni utwardzona, więc mieszanka może się kruszyć i pękać lub pękać. Suszenie płyt chodnikowych na stojakach Usunięte płytki są przechowywane przez kolejny tydzień na tych samych stojakach do suszenia

Następnie można go ułożyć na palecie i na koniec suszyć przez kolejny miesiąc. W tym czasie płytka zyska wymaganą siłę

Suszenie płyt chodnikowych na stojakach Usunięte płytki są przechowywane przez kolejny tydzień na tych samych stojakach do suszenia. Następnie można go ułożyć na palecie i na koniec suszyć przez kolejny miesiąc. W tym okresie płytka zyska wymaganą siłę.