- Zasady przechowywania

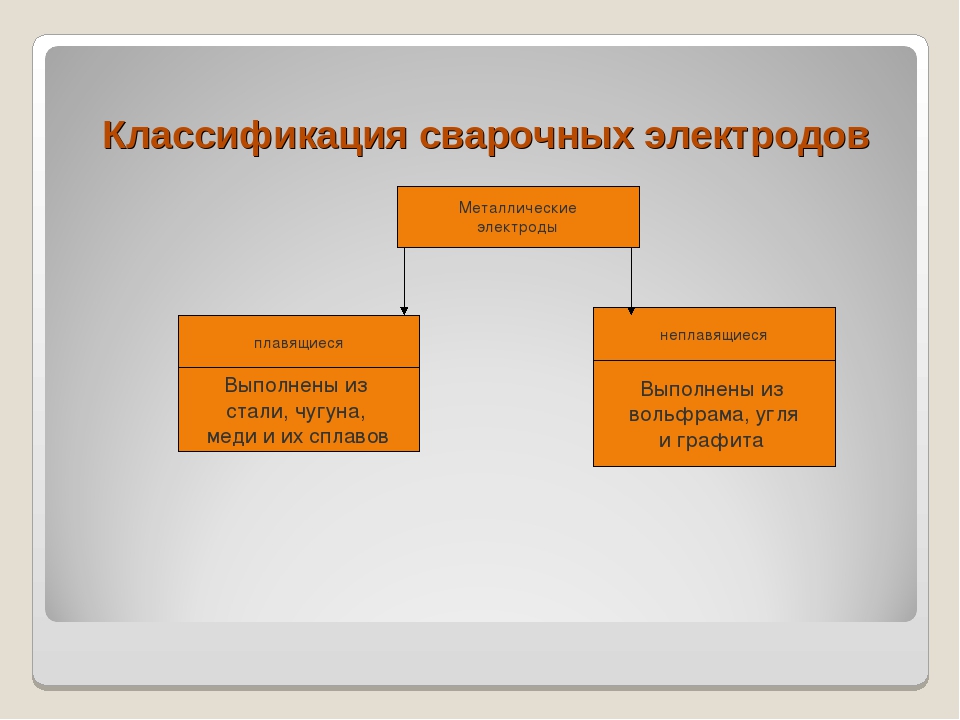

- Właściwości elementów otuliny elektrody

- Klasyfikacja elektrod do spawania stali konstrukcyjnych węglowych i niskostopowych zgodnie z DIN 1913 (norma niemiecka)

- Klasyfikacja elektrod otulonych stalą do ręcznego spawania łukowego

- Klasyfikacja elektrod otulonych w zależności od ich przeznaczenia

- Klasyfikacja elektrod w zależności od rodzaju powłoki

- Klasyfikacja elektrod według grubości powłoki

- Klasyfikacja elektrod według jakości

- Klasyfikacja elektrod według położenia przestrzennego podczas spawania

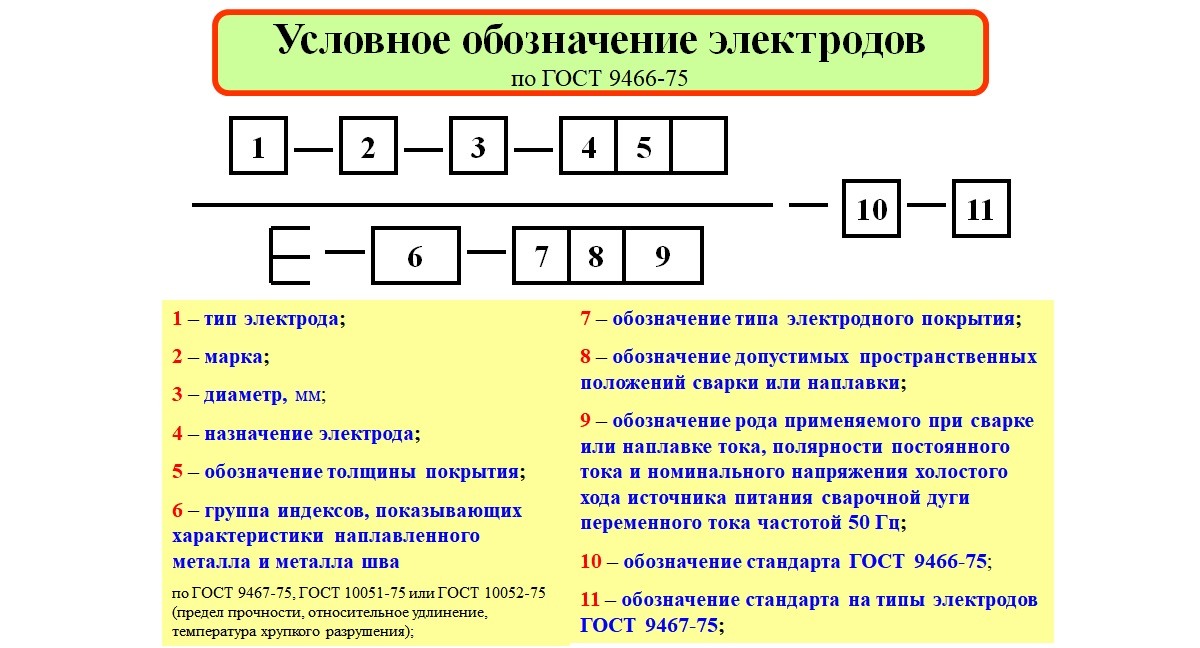

- Mianownik to oznaczenie kodowe (kod):

- GRUPA WSKAŹNIKÓW OZNACZAJĄCYCH CHARAKTERYSTYKĘ METALI SPAWALNICZYCH LUB METALI SPAWALNICZYCH

- OZNACZENIE TYPU POWŁOKI

- WYZNACZENIE DOPUSZCZALNYCH POŁOŻEŃ PRZESTRZENNYCH

- WYZNACZENIE CHARAKTERYSTYK PRĄDU I NAPIĘCIA SPAWANIA ZASILANIA

- NORMA DLA STRUKTURY SYMBOLI

- NORMA DLA TYPÓW ELEKTROD

- Korzystanie z różnych typów i marek narzędzi spawalniczych

- 3 Jak klasyfikowane są elektrody powlekane?

- Informacje ogólne

- GOST

- Odszyfrowywanie

- Producenci

- Cel elektrody

- Rodzaje pokrycia

- Stopnie elektrod

- Pieczenie, suszenie i przechowywanie

- Magazynowanie

Zasady przechowywania

Czy kiedykolwiek używałeś spawarki?

Tak było! Tak się nie stało

Głównym problemem podczas przechowywania jest wysoka wilgotność.Powłoka elektrod szybko pochłania wilgoć, w wyniku czego praca z takim materiałem wypełniającym staje się niemożliwa. Jedynym sposobem naprawienia sytuacji jest zapalenie elektrod spawalniczych.

W tym celu istnieją specjalne piekarniki lub przenośne kanistry z elementami grzewczymi. W domu zaleca się przechowywanie opakowań otwartych (bez polietylenu) w temperaturze 20-22 stopni, wilgotność względna 40-50%.

Mokre elektrody mogą powodować powstawanie porów na powierzchni i wewnątrz spoiny, a także zwiększy się ilość odprysków metalu.

Aby właściwie dobrać elektrody spawalnicze, musisz dobrze wiedzieć, z jakim stopem będziesz pracować.

Należy również starannie przygotować sam dodatek oraz powierzchnie do zgrzewania do operacji:

- Usuń brud i rdzę.

- Zapalić elektrody.

- Ustaw prawidłowy prąd spawania.

W zależności od technologii można liczyć na uzyskanie szwów o charakterystyce określonej przez producenta elektrody.

- Jakiej benzyny użyć do piły łańcuchowej? Jak się rozmnażać?

- Jak wybrać generator na letnią rezydencję. Główne kryteria i przegląd najlepszych modeli

- Przepompownia na letnią rezydencję. Jak wybrać? Przegląd modeli

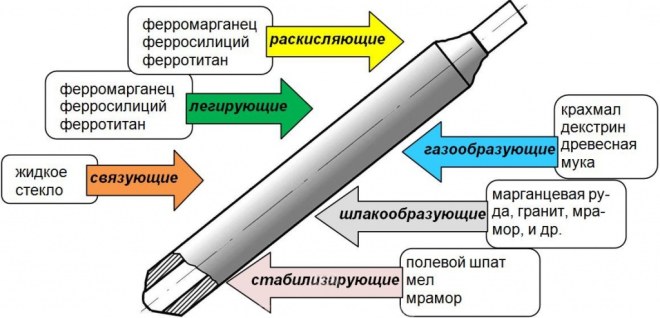

Właściwości elementów otuliny elektrody

Aby szew wyszedł dobrej jakości, potrzebne są specjalne komponenty. Tak więc podczas wykonywania prac spawalniczych w strefie spawania należy zapewnić stworzenie najbardziej odpowiednich warunków do szybkiego i niezawodnego łączenia powierzchni metalowych. Wymieniamy główne zadania, które wykonują elektrody ze specjalną powłoką.

Stabilizacja łuku

Aby łuk spawalniczy miał maksymalną stabilność, elektrody pokrywane są specjalnymi substancjami o niskim potencjale jonizacyjnym.Prowadzi to do tego, że podczas spawania łuk nasycony jest wolnymi jonami, które stabilizują proces spalania. Obecnie powłoka elektrody może zawierać takie składniki, jak potaż, płynne szkło sodowe lub potasowe, kreda, koncentrat tytanu, węglan baru i tak dalej. Powłoki te nazywane są jonizującymi.

Ochrona obszaru spawania przed gazami atmosferycznymi

Składniki wchodzące w skład powłoki elektrody przyczyniają się do powstania ochronnej chmury składającej się z dwutlenku węgla i tlenku węgla, a także uczestniczą w tworzeniu warstwy żużla, która tworzy się na spoinie i pokrywa jeziorko spawalnicze przed gazami zawartymi w otoczeniu powietrze. Składniki tworzące gaz obejmują dekstrynę, celulozę, skrobię, mąkę spożywczą i inne. Żużel składa się z kaolinu, marmuru, kredy, piasku kwarcowego, koncentratu tytanu i tak dalej.

Komponenty do powlekania elektrod i ich właściwości

Oprócz ochrony spoiny przed gazami zawartymi w powietrzu, żużel przyczynia się do zmniejszenia szybkości chłodzenia metalu i jego późniejszej krystalizacji, co z kolei korzystnie wpływa na uwalnianie gazów i zbędnych zanieczyszczeń ze spawanego metalu.

Spawanie stopów metali

Stopowanie poprawia szereg właściwości spoiny. Głównymi metalami, które przyczyniają się do tworzenia stopów, są tytan, mangan, krzem i chrom.

Odtlenianie ze stopu

Podczas spawania bardzo ważne jest usuwanie tlenu z metalu, do którego stosuje się specjalne odtleniacze – są to substancje, które reagują z tlenem wydajniej niż żelazo i wiążą go. Są to tytan, molibden, aluminium lub chrom dodawane jako żelazostopy do składu powłoki elektrody.

Łączenie wszystkich elementów składowych razem

Elektrody otulone wymagają silnego połączenia między powłoką a prętem, a także między wszystkimi elementami składowymi powłoki. W tym przypadku głównym składnikiem wiążącym jest krzemian sodu lub płynne szkło potasowe. Warto przypomnieć, że płynne szkło (zasadniczo klej silikatowy) również doskonale stabilizuje łuk spawalniczy, przez co jest nieodzownym składnikiem wszelkiego rodzaju elektrod.

Klasyfikacja elektrod do spawania stali konstrukcyjnych węglowych i niskostopowych zgodnie z DIN 1913 (norma niemiecka)

Tabela 38 Oznaczenie Struktura

| mi | 43 | 00 | RR | 10 | 120 | H | Elektroda: E4300 RR10 120H |

| Kod wytrzymałości i właściwości plastycznych osadzanego metalu | |||||||

| Oznaczenie udarności metalu spoiny | |||||||

| Oznaczenie typu powłoki | |||||||

| Rodzaj powłoki, rodzaj prądu, polaryzacja, położenie szwów podczas spawania | |||||||

| Wydajność | |||||||

| H to zawartość wodoru w osadzonym metalu poniżej 15 ml/100 g |

Tabela 39. Kod wytrzymałości i właściwości plastycznych osadzanego metalu

| Indeks | Wytrzymałość na rozciąganie, MPa | Granica plastyczności, MPa | Minimalne wydłużenie, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabela 40. Symbol udarności metalu spoiny

| Indeks | Minimalna temperatura, °C, przy średniej energii rozrywającej (KCV) = 28 J/cm2 | Drugi indeks | Minimalna temperatura, °C, przy średniej energii rozrywającej (KCV) =47 J/cm2 |

| Nieregulowany | Nieregulowany | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabela 41

| Indeks | Powłoka |

| A | Powłoki kwasowe |

| R | Powłoki rutylowe |

| RR | Grube osłony rutylowe |

| AR | Powłoki rutylowo-kwasowe |

| C | Powłoki celulozowe |

| R(C) | Rutylowe powłoki celulozowe |

| RR(C) | Grube rutylowe powłoki celulozowe |

| B | Podstawowe powłoki |

| B(R) | Powłoki rutylowo-zasadowe |

| RR(B) | Grube podkłady rutylowe |

Tabela 42Rodzaj powłoki, wskaźniki położenia szwów podczas spawania, rodzaj prądu i polaryzacji

| Indeks | Pozycja szwów podczas spawania | Rodzaj prądu i polaryzacja | Rodzaj powłoki |

| A2 | 1 | 5 | Kwaśny |

| R2 | 1 | 5 | Rutyl |

| R3 | 2 (1) | 2 | Rutyl |

| R(C)3 | 1 | 2 | Rutylowo-celulozowy |

| C4 | 1 lit. | 0 (+) | Celuloza |

| RR5 | 2 | 2 | Rutyl |

| RR(C)5 | 1 | 2 | Rutylowo-celulozowy |

| RR6 | 2 | 2 | Rutyl |

| RR(C)6 | 1 | 2 | Rutylowo-celulozowy |

| A7 | 2 | 5 | Kwaśny |

| AR7 | 2 | 5 | Rutylowo-kwaśny |

| RR(B)7 | 2 | 5 | Rutyl-podstawowy |

| RR8 | 2 | 2 | Rutyl |

| RR(B)8 | 2 | 5 | Rutyl-podstawowy |

| B9 | 1 lit. | 0 (+) | Główny |

| B(R)9 | 1 lit. | 6 | Podstawowy oparty na komponentach niezwiązanych z rdzeniem |

| B10 | 2 | 0 (+) | Główny |

| B(R)10 | 2 | 6 | Podstawowy oparty na komponentach niezwiązanych z rdzeniem |

| RR11 | 4 (3) | 5 | Rutylowa, wydajność nie mniejsza niż 105% |

| AR11 | 4 (3) | 5 | Kwas rutylowy, wydajność nie mniejsza niż 105% |

| B12 | 4 (3) | 0 (+) | Podstawowa, wydajność nie mniejsza niż 120% |

| B(R)12 | 4 (3) | 0 (+) | Główny w oparciu o inne niż główne komponenty i wydajność nie mniejszą niż 120% |

Tabela 43

| Indeks | Pozycja szwów podczas spawania |

| 1 | Wszystkie przepisy |

| 2 | Wszystko oprócz pionowej góry do dołu |

| 3 | Szwy dolne i poziome na płaszczyźnie pionowej |

| 4 | Dół (szwy doczołowe i rolkowe) |

Tabela 44 Polaryzacja prądu spawania

| Indeks | Polaryzacja prądu stałego | Napięcie jałowe transformatora, V |

| Odwróć (+) | — | |

| 1 | Dowolny (+/-) | 50 |

| 2 | Bezpośredni (-) | 50 |

| 3 | Odwróć (+) | 50 |

| 4 | Dowolny (+/-) | 70 |

| 5 | Bezpośredni (-) | 70 |

| 6 | Odwróć (+) | 70 |

| 7 | Dowolny (+/-) | 90 |

| 8 | Bezpośredni (-) | 90 |

| 9 | Odwróć (+) | 90 |

Tabela 45. Wydajność

| Indeks | Produktywność (KZ), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Klasyfikacja elektrod otulonych stalą do ręcznego spawania łukowego

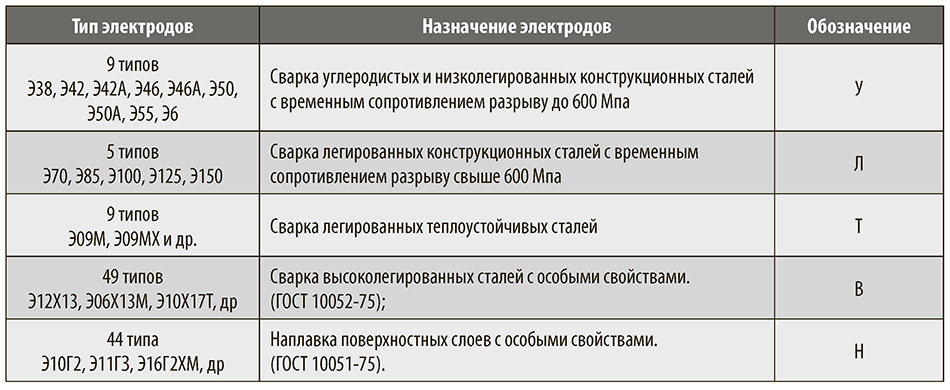

Klasyfikacja elektrod otulonych w zależności od ich przeznaczenia

Elektrody do ręcznego spawania łukowego wykonane są zgodnie z wymaganiami

GOST9466. W zależności od zastosowania, zgodnie z GOST 9467, stal powlekana

elektrody do spawania łukowego dzielą się na następujące grupy:

U - do spawania stali konstrukcyjnych węglowych i niskowęglowych z tymczasowym

wytrzymałość na rozciąganie 600MPa. W tym celu, zgodnie z GOST 9476, są używane

elektrody następujących marek: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - elektrody z tej grupy służą do spawania stali stopowych, a także

do spawania stali konstrukcyjnych o wytrzymałości na rozciąganie powyżej 600 MPa.

Są to takie marki elektrod jak E70, E85, E100, E125, E150.

T - elektrody te są przeznaczone do spawania stali stopowych żaroodpornych.

B - elektrody do spawania stali wysokostopowych o specjalnych właściwościach (GOST 10052).

— elektrody do napawania warstw powierzchniowych o specjalnych właściwościach.

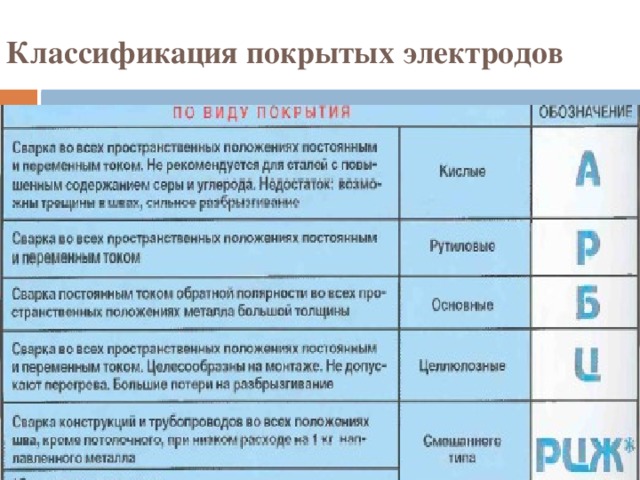

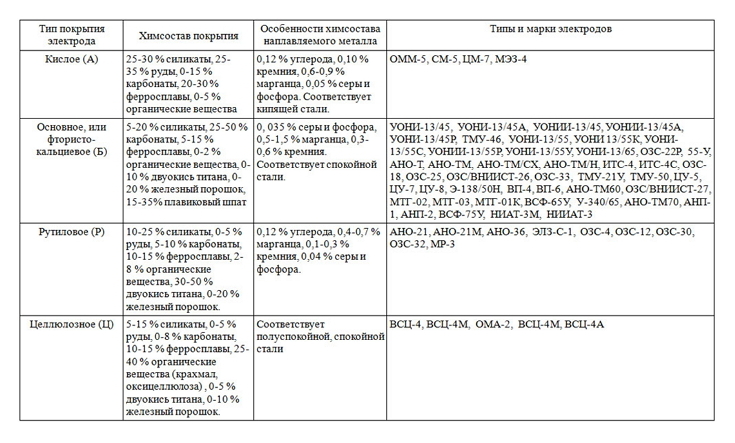

Klasyfikacja elektrod w zależności od rodzaju powłoki

A - elektrody powlekane kwasem (na przykład ANO-2, SM-5 itp.). Te powłoki

składają się z tlenków żelaza, manganu, krzemionki, żelazomanganu. Te elektrody

mają wysoką toksyczność ze względu na zawartość tlenku manganu, ale jednocześnie,

mają zaawansowaną technologię.

B - powłoka główna (elektrody UONI-13/45, UP-1/45, OZS-2, DSK-50 itp.).

Powłoki te nie zawierają tlenków żelaza i manganu. Skład powłoki

do elektrod UONI-13/45 marmur, fluoryt, piasek kwarcowy, żelazokrzem,

żelazomangan, żelazotytan zmieszany z płynnym szkłem. Podczas spawania elektrody

z podstawową powłoką, uzyskuje się spoinę o wysokiej ciągliwości. Dane

elektrody służą do spawania krytycznych konstrukcji spawanych.

R - elektrody z powłoką rutylową (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4 itp.). Powłoka tych elektrod oparta jest na rutylowym TiO2, kto dał

nazwa tej grupy elektrod.Elektrody rutylowe do ręcznego spawania łukowego

mniej szkodliwe dla zdrowia niż inne. Podczas spawania metalu takimi elektrodami

grubość żużla na spoinie jest niewielka, a płynny żużel szybko twardnieje. To pozwala

użyj tych elektrod, aby wykonać szwy w dowolnej pozycji.

C - grupa elektrod z powłoką celulozową (VTSs-1, VTSs-2, OZTS-1 itp.).

Składnikami takich powłok są celuloza, żywica organiczna, talk,

żelazostopy i niektóre inne składniki. Elektrody powlekane Móc

używać do spawania w dowolnej pozycji. Są głównie używane

podczas spawania małych metali

grubość. Ich wadą jest zmniejszona ciągliwość spoiny.

Klasyfikacja elektrod według grubości powłoki

W zależności od grubości powłoki (stosunek średnicy elektrody D do średnicy)

pręt elektrody d), elektrody są podzielone na grupy:

M - z cienką powłoką (stosunek D / d nie większy niż 1,2).

C - o średnim kryciu (stosunek D/d od 1,2 do 1,45).

D - z grubą powłoką (stosunek D/d od 1,45 do 1,8).

D - elektrody o szczególnie grubej powłoce (stosunek D / d większy niż 1,8).

Klasyfikacja elektrod według jakości

Klasyfikacja według jakości obejmuje uwzględnienie wskaźników, takich jak dokładność

wykonanie, brak wad spoiny wykonanej przez elektrodę, stan

powierzchni powłoki, zawartości siarki i fosforu w stopiwie. W

W zależności od tych wskaźników elektrody dzielą się na grupy 1,2,3. Więcej

numer grupy, tym lepsza jakość elektrody i wyższa jakość

spawalniczy.

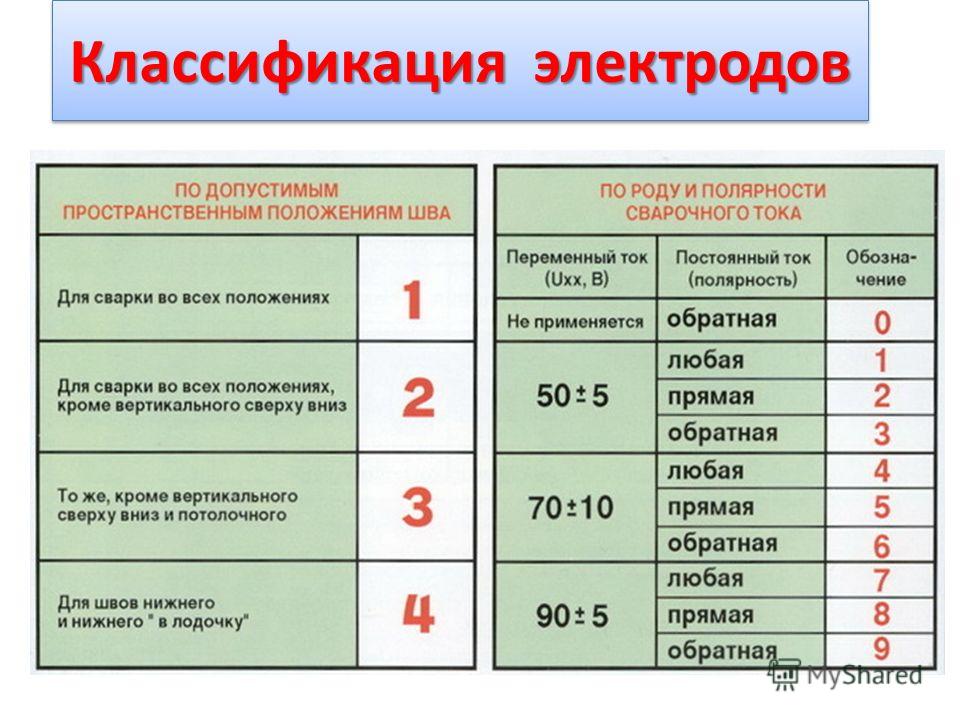

Klasyfikacja elektrod według położenia przestrzennego w

spawalniczy

Istnieją 4 grupy elektrod, w zależności od dopuszczalnej przestrzeni

lokalizacje części do spawania:

1 - spawanie jest dozwolone w dowolnej pozycji;

2 - spawanie w dowolnej pozycji, z wyjątkiem szwów pionowych od góry do dołu;

3 - spawanie w dolnym położeniu, a także wykonywanie szwów poziomych i pionowych

w górę;

4 - spawanie w dolnym położeniu i opuszczanie "do łodzi".

Oprócz powyższych metod klasyfikacji, GOST 9466 przewiduje klasyfikację

elektrody w zależności od biegunowości prądu spawania, napięcie obwodu otwartego

skok, rodzaj źródła zasilania łuku spawalniczego. Na podstawie tych wskaźników elektrody

są podzielone na dziesięć grup i są oznaczone cyframi od 0 do 9.

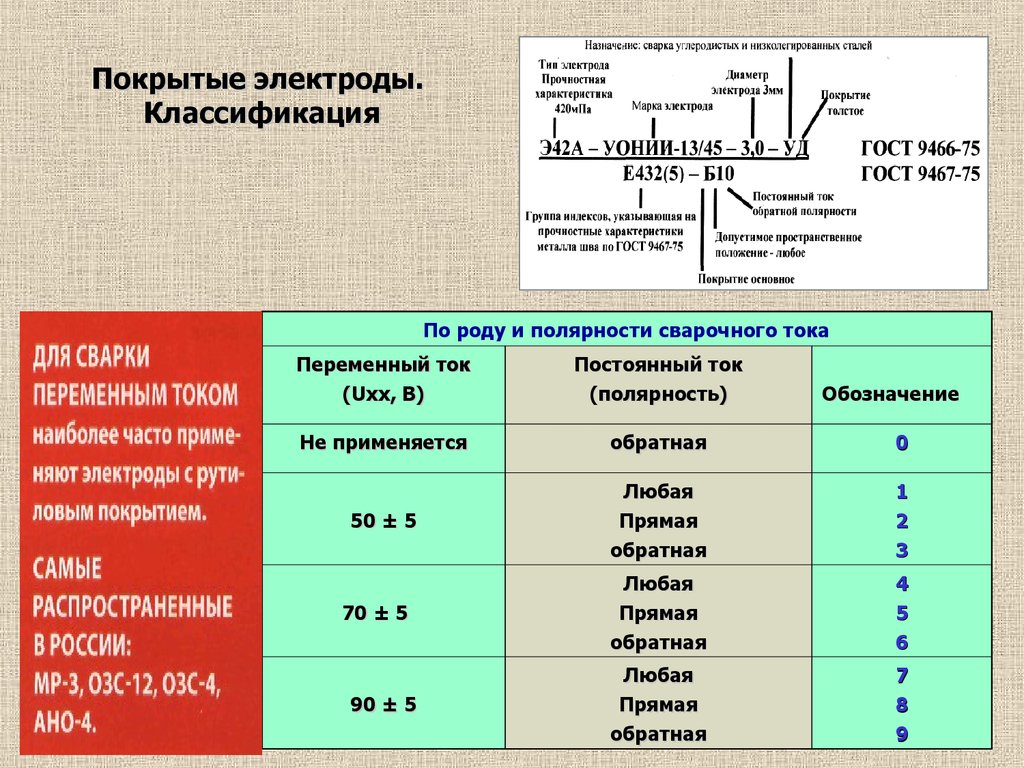

Mianownik to oznaczenie kodowe (kod):

litera E - międzynarodowe oznaczenie topliwej elektrody powlekanej

GRUPA WSKAŹNIKÓW OZNACZAJĄCYCH CHARAKTERYSTYKĘ METALI SPAWALNICZYCH LUB METALI SPAWALNICZYCH

6.1. Do elektrod stosowanych do spawania stali węglowych i niskostopowych o wytrzymałości na rozciąganie do 588 MPa (60 kgf/mm2)

6.2. W symbolu elektrod do spawania stali stopowych o wytrzymałości na rozciąganie powyżej 588 MPa (60 kgf / mm2) pierwszy dwucyfrowy wskaźnik odpowiada średniej zawartości węgla w spoinie w setnych procentach; kolejne indeksy liter i cyfr pokazują procent pierwiastków w stopiwie; ostatni indeks cyfrowy, przełożony przez myślnik, charakteryzuje minimalną temperaturę °C, w której udarność stopiwa wynosi co najmniej 34 J/cm2 (35 kgf?m/cm2).

Przykład: E-12X2G2-3 oznacza 0,12% węgla, 2% chromu, 2% manganu w stopiwie iw -20°C ma udarność 34 J/cm2 (3,5 kgf?m/cm2).

6.3.Konwencjonalne oznaczenie elektrod do spawania stali żaroodpornych zawiera dwa wskaźniki:

- pierwsza wskazuje minimalną temperaturę, w której udarność stopiwa wynosi co najmniej 34 J/cm2 (3,5 kgf·m/cm2);

- drugi wskaźnik to maksymalna temperatura, w której regulowane są parametry wytrzymałości długoterminowej stopiwa.

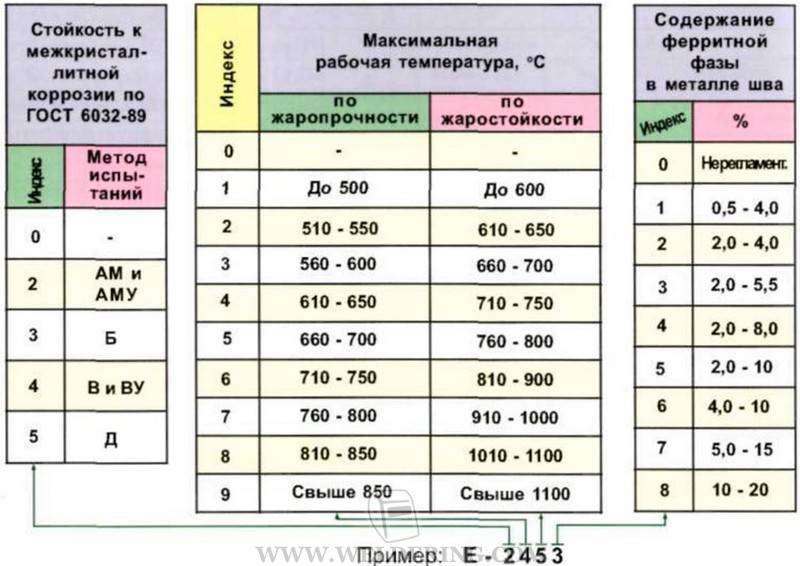

6.4. Elektrody do spawania stali wysokostopowych są kodowane grupą wskaźników składających się z trzech lub czterech cyfr:

- pierwszy wskaźnik charakteryzuje odporność stopiwa na korozję międzykrystaliczną;

- drugi wskazuje maksymalną temperaturę roboczą, w której regulowane są wskaźniki długotrwałej wytrzymałości metalu spoiny (odporność na ciepło);

- trzeci wskaźnik wskazuje maksymalną temperaturę pracy złączy spawanych, do której dozwolone jest stosowanie elektrod przy spawaniu stali żaroodpornych;

- czwarty wskaźnik wskazuje zawartość fazy ferrytowej w stopiwie.

6.5. Symbol elektrod do napawania warstw powierzchniowych składa się z dwóch części:

pierwszy wskaźnik wskazuje średnią twardość osadzanego metalu i jest wyrażony jako ułamek:

- w liczniku - twardość Vickersa;

- w mianowniku – według Rockwella.

drugi wskaźnik wskazuje, że twardość osadzanego metalu zapewnia:

- bez obróbki cieplnej po napawaniu -1;

- po obróbce cieplnej - 2.

| Indeks | Twardość | Indeks | Twardość | ||

| według Vickersa | według Rockwella | według Vickersa | według Rockwella | ||

| 200/17 | 175 — 224 | do 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Przykład: E - 300/32-1 - Twardość nałożonej warstwy bez obróbki cieplnej.

OZNACZENIE TYPU POWŁOKI

A, B, C, R - patrz Powłoki elektrod; typ mieszany: AR - kwasowo-rutylowy; RB - rutyl-podstawowy itp.; P - inne. Jeśli w powłoce jest więcej niż 20% proszku żelaza, dodaje się literę Zh, na przykład: АЖ.

WYZNACZENIE DOPUSZCZALNYCH POŁOŻEŃ PRZESTRZENNYCH

1 - dla wszystkich pozycji, 2 - dla wszystkich pozycji, z wyjątkiem pionowej „góra-dół”, 3 - dla dołu, poziomej na płaszczyźnie pionowej i pionowej „bottom-up”, 4 - dla dołu i dołu „w Łódź".

WYZNACZENIE CHARAKTERYSTYK PRĄDU I NAPIĘCIA SPAWANIA ZASILANIA

| Polaryzacja prądu stałego | Źródło prądu przemiennego Uxx, V | Indeks | |

| Nominalny | Poprzedni odchylenie | ||

| Odwrócić | — | — | |

| Każdy | — | — | 1 |

| Prosty | 50 | ± 5 | 2 |

| Odwrócić | 3 | ||

| Każdy | 70 | ± 10 | 4 |

| Prosty | 5 | ||

| Odwrócić | 6 | ||

| Każdy | 90 | ± 5 | 7 |

| Prosty | 8 | ||

| Odwrócić | 9 |

NORMA DLA STRUKTURY SYMBOLI

GOST 9466-75 „Powlekane elektrody metalowe do ręcznego spawania łukowego i napawania. Klasyfikacja i specyfikacje ogólne”.

NORMA DLA TYPÓW ELEKTROD

GOST 9467-75 „Powlekane elektrody metalowe do ręcznego spawania łukowego stali konstrukcyjnych i żaroodpornych”.

GOST 10051-75 „Powlekane elektrody metalowe do ręcznego napawania łukiem warstw powierzchniowych o specjalnych właściwościach”.

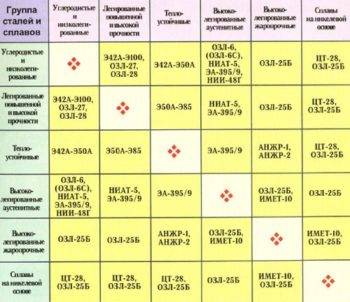

Korzystanie z różnych typów i marek narzędzi spawalniczych

Wszystko, co omówiono powyżej, odnosi się bardziej do znakowania elektrod do stali RDS

Ważne jest, aby podać przykłady prętów używanych do różnych metali żelaznych i nieżelaznych. Poniżej znajdują się najpopularniejsze typy

Rodzaje elektrod są rozmieszczone w zależności od spawanego metalu i określonych typowych właściwości mechanicznych spoiny.

Stale węglowe niskostopowe spawane są prętami typu:

- E42: gatunki ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Stale stopowe o wysokiej wytrzymałości:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Stale stopowe o wysokiej wytrzymałości: E125: NII-3M, E150: NIAT-3.

Napawania metalowe: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/11Kh31N11GSM3YuF.

Żeliwo: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminium i stopy na nim oparte: OZA-1/Al, OZANA-1/Al.

Miedź i oparte na niej stopy: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikiel i jego stopy: OZL-32.

Z powyższej listy możemy wywnioskować, że system znakowania jest bardzo złożony i opiera się w przybliżeniu na tych samych zasadach kodowania właściwości pręta, jego powłoki, średnicy i obecności pierwiastków stopowych.

Jakość złącza spawanego zależy od racjonalnego schematu technologicznego. Następujące czynniki wpływają na wybór rodzaju elektrod:

- Spawany materiał i jego właściwości, obecność pierwiastków stopowych i stopień stopowania.

- Grubość produktu.

- Rodzaj i położenie szwu.

- Określone właściwości mechaniczne złącza lub metalu spoiny.

Dla początkującego spawacza ważne jest, aby zapoznać się z podstawowymi zasadami doboru i oznaczania narzędzi do spawania stali, a także operować rozkładem gatunków prętów zgodnie z ich przeznaczeniem, znać główne rodzaje elektrod i racjonalnie je wykorzystywać podczas spawania

3 Jak klasyfikowane są elektrody powlekane?

Przede wszystkim podzielono je na sześć typów w zależności od rodzaju zastosowanej powłoki:

- rutyl - oznaczenie P;

- główny - B;

- kwaśny - A;

- mieszane (oznaczone dwiema literami): RJ - proszek żelaza plus rutyl, RC - celuloza-rutyl, AR - kwas-rutyl, AB - rutyl-zasada);

- celuloza - C;

- innym jest P.

Ponadto określona norma państwowa dzieli elektrody zgodnie ze stosunkiem ich przekroju do przekroju pręta D / d (w rzeczywistości zgodnie z grubością ich powłoki). Z tego punktu widzenia zasięg może być:

- średni (C): wartość D / d - mniej niż 1,45;

- cienki (M) - mniej niż 1,2;

- bardzo gruby (G) - ponad 1,8;

- gruby (D) - 1,45-1,8.

Po uzgodnieniu elektrody są zwykle podzielone na te, które są optymalne do spawania następujących rodzajów stali:

- stop konstrukcyjny, w którym odporność (tymczasowa) na zerwanie wynosi co najmniej 600 MPa (oznaczona literą „L”);

- konstrukcyjne niskostopowe i węglowe o wytrzymałości do 600 MPa (oznaczenie - „U”);

- wysokostopowy, o specjalnych właściwościach („B”);

- żaroodporny stop ("T").

Napawanie specjalnych warstw powierzchniowych odbywa się za pomocą elektrod oznaczonych literą „H”.

Klasyfikacja przewiduje również podział wyrobów do wykonywania czynności spawalniczych na kilka rodzajów, w zależności od składu chemicznego osadzanego metalu i jego parametrów mechanicznych, a także na trzy odrębne grupy, opisane zawartością fosforu i siarki w metalu , stan powłoki i klasa dokładności elektrod.

Między innymi elektrody mogą mieć różne położenie przestrzenne, w którym dozwolone jest ich użycie:

Informacje ogólne

Elektrody gatunku OZL to materiały eksploatacyjne do ręcznego spawania łukowego z powłoką podstawową. Pręt ze stopu metali ma zakres średnic (głównie od 2,0 mm do 6,0 mm) do spawania materiałów o różnych grubościach.

Główna powłoka elektrod OZL dobrze chroni powierzchnię spawu przy źródle prądu stałego.W tym przypadku stale stopowe są spawane z odwrotną polaryzacją, przy której wytwarzane jest mniej ciepła. W przypadku tak wrażliwych na przegrzanie stali zastosowanie odwrotnej polaryzacji materiałów eksploatacyjnych marki OZL jest sposobem na uzyskanie wysokiej jakości spoiny.

WAŻNY! Wybierając materiały do spawania stali zwykłej miękkiej należy pamiętać, że materiały marki OZL są w większym stopniu przeznaczone do spawania stali żaroodpornych. Temperatury topnienia są tak różne, że po osiągnięciu fazy ciekłej metalu nieszlachetnego elektroda OZL nawet nie zacznie się topić.

Materiały eksploatacyjne OZL są bardzo wrażliwe na obecność wilgoci, dlatego przed użyciem wymagana jest dodatkowa kalcynacja.

W przypadku powłoki głównej proces spawania wymaga dobrze przygotowanych powierzchni do zgrzewania - oczyszczonych z rdzy i innych zanieczyszczeń, odtłuszczonych. Materiały eksploatacyjne OZL są bardzo wrażliwe na obecność wilgoci, dlatego przed użyciem wymagana jest dodatkowa kalcynacja.

GOST

Elektrody OZL muszą być zgodne z normami GOST 9466 - 75 i GOST 10052-75. Pierwsza norma reguluje klasyfikację i ogólne wymagania dotyczące powlekanych elektrod metalowych do ręcznego spawania łukowego.

Elektrody OZL-32

Druga norma określa rodzaje elektrod otulonych do ręcznego spawania łukowego stali wysokostopowych odpornych na korozję, żaroodporność i żaroodporność. Oba standardy obejmują materiały eksploatacyjne marki OZL.

Odszyfrowywanie

Symbol elektrod tworzony jest na podstawie danych ww. norm.Przykład oznaczenia materiałów eksploatacyjnych marki OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Cyfry i litery odpowiadają następującym głównym cechom OZL - 6:

- E - 10X25N13G2 - to oznaczenie określa rodzaj elektrody zgodnie z GOST 10052 - 75;

- OZL-6 - marka, której skrót wskazuje na jej pochodzenie (ta powstała w pilotażowym zakładzie spawania stali stopowych, wiele materiałów eksploatacyjnych OZL zostało opracowanych w przedsiębiorstwie Spetselectrod w Moskwie);

- 3.0 - liczby wskazują średnicę pręta;

- B - wskazuje cel spawania stali wysokostopowych o specjalnych właściwościach;

- D - określa grubość powłoki (w tym przypadku gruba);

- E - określa czy elektroda należy do otulonych do ręcznego spawania łukowego;

- 2075 – grupa liczb wskazująca niektóre parametry techniczne osadzanego metalu, a mianowicie: „2” – brak tendencji do korozji międzykrystalicznej, „0” – brak danych o wskaźnikach wytrzymałości zmęczeniowej przy pracy w temperaturze maksymalnej, „7” – określa wartość maksymalnej temperatury pracy złącza spawanego (w tym przypadku 910°С -1100°С), „5” - oznacza zawartość fazy ferrytowej (w tym przypadku 2-10%);

- B - wskazuje powłokę elektrody, w tym przypadku - główną;

- 2 - rysunek wskazuje możliwość spawania w następujących pozycjach przestrzennych: we wszystkich pozycjach, z wyjątkiem pionowej „góra-dół”;

- - określa sposób spawania, w tym przypadku prądem stałym o odwrotnej polaryzacji.

Producenci

Rosyjski rynek elektrod otulonych do ręcznego spawania łukowego jest przesycony dużą liczbą rosyjskich, europejskich i chińskich producentów.Większość z nich w asortymencie oprócz innych typów posiada elektrody marki OZL

Radzimy zwrócić uwagę na producentów, którzy znajdują się na liście TOP zgodnie z wynikami ankiet

Rosyjscy producenci:

- „Spetselektrod” Moskwa;

- Fabryka Elektrod Shadrinsk, Shadrinsk;

- Fabryka elektrod Losinoostrovsky, Moskwa;

- Zelenogradska fabryka elektrod, Zelenograd;

- „Rotex” Kostroma, Krasnodar, Moskwa i inne.

Elektrody OZL-312 SpecElektroda

Producenci z krajów ościennych:

- PlasmaTech (Ukraina);

- VISTEK, Bachmut (Ukraina);

- „Oliver” (Republika Białoruś) i inni.

Producenci europejscy:

- «ZELLER WELDING» Düsseldorf (Niemcy);

- ESAB (Szwecja);

- «KOBELCO» (Japonia) i inne.

Chińscy producenci:

- Złoty most;

- SIA "Resanta";

- „EL KRAFT” i inne.

Cel elektrody

Tabela rodzajów elektrod do spawania.

Tabela rodzajów elektrod do spawania.

Po uzgodnieniu elektrody są podzielone na:

- pracować ze stalami o wysokim poziomie pierwiastków stopowych;

- o średniej zawartości pierwiastków stopowych;

- spawanie stali konstrukcyjnych;

- metale ciągliwe;

- utrwalanie;

- stale żaroodporne.

Dzięki temu możliwy jest dobór elektrod do każdego konkretnego zadania.

Szczególną uwagę należy zwrócić na powłokę ochronną. Powlekanie elektrod jest ważnym elementem, któremu stawiane są specjalne wymagania.

Ponadto charakteryzuje się pewnym składem.

Są to wędki pokryte specjalną skorupą. Moc zależy od jego średnicy.

Najbardziej popularne są elektrody UONI. Istnieje kilka gatunków tego materiału i wszystkie są używane do spawania ręcznego.

UONI 13-45 pozwalają na uzyskanie szwów o akceptowalnej lepkości i plastyczności. Służą do spawania w odlewach i odkuwkach. Te pręty zawierają nikiel i molibden.

UONI 13-65 nadają się do pracy na konstrukcjach o podwyższonych wymaganiach. Mogą wykonywać połączenia w dowolnej pozycji. Średnica waha się od dwóch do pięciu milimetrów, im większa, tym większy prąd spawania.

Ponadto uzyskane za ich pomocą połączenia charakteryzują się dużą udarnością i nie tworzą się w nich pęknięcia. Wszystko to sprawia, że są najbardziej obiecujące w pracy z krytycznymi konstrukcjami, które podlegają surowym wymogom.

Ponadto konstrukcje te są odporne na ekstremalne temperatury, wibracje i obciążenia.

Ważną cechą tego typu prętów jest znaczna odporność na wilgoć oraz możliwość długotrwałej kalcynacji.

Rodzaje pokrycia

Powłoki elektrod obejmują następujące elementy:

- środki odtleniające;

- komponenty do stabilnego wyładowania łukowego;

- elementy zapewniające plastyczność, takie jak kaolin czy mika;

- aluminium, krzem;

- segregatory.

Wszystkie elektrody do zgrzewania punktowego lub ręcznego z powłoką mają szereg wymagań:

- wysoka wydajność;

- możliwość uzyskania wyniku z niezbędnym składem;

- niewielka toksyczność;

- niezawodny szew;

- stabilne spalanie łuku;

- wytrzymałość powłoki.

Rodzaje powłok elektrod.

Istnieją następujące rodzaje powłok elektrod:

- celuloza;

- kwaśny;

- rutyl;

- Główny.

Pierwszy typ umożliwia pracę we wszystkich pozycjach przestrzennych z prądem stałym i przemiennym. Są najczęściej stosowane w instalacjach.Charakteryzują się znacznymi stratami odprysków i nie pozwalają na przegrzanie.

Rutylowy i kwaśny pozwalają gotować we wszystkich pozycjach, z wyjątkiem prądu pionowego, stałego i przemiennego. Drugi rodzaj powłoki nie nadaje się do stali o wysokiej zawartości siarki i węgla.

Wymienione powyżej rodzaje osłonek zakładają zastosowanie tylko jednego konkretnego rodzaju powłoki. Możliwe są jednak kombinacje kilku opcji. Kombinacje mogą składać się z kilku typów, w zależności od rozwiązywanego problemu.

Połączone pociski należą do oddzielnej klasy i nie są zawarte w głównych czterech typach.

Istnieje również klasyfikacja w zależności od grubości powłoki.

Każdej grubości przyporządkowane jest oddzielne oznaczenie literowe:

- cienki - M;

- średnia grubość - C;

- gruby - D;

- szczególnie gruby G.

Oczywiście wędki są dobierane zgodnie z celami. Właściwy wybór gwarantuje wysoką jakość wykonywanej pracy.

Stopnie elektrod

Rozszyfrowanie oznaczenia elektrody.

Istnieją różne marki elektrod przeznaczonych do rozwiązywania określonych problemów. Charakteryzują się pewnymi właściwościami, co pozwala wybrać najbardziej odpowiedni materiał.

Marka OK-92.35 charakteryzuje się szesnastoprocentowym wydłużeniem oraz granicą plastyczności i wytrzymałości odpowiednio 514 MPa i 250 HB. Granica plastyczności OK-92,86 wynosi 409 MPa.

Znaki elektrod do spawania ręcznego OK-92.05 i OK-92.26 mają wydłużenie względne 29% i 39% oraz granicę plastyczności odpowiednio 319 i 419 MPa.

Granica plastyczności OK-92,58 wynosi 374 MPa.

Wszystkie powyższe elektrody służą do ręcznego spawania łukowego na żeliwie.W zależności od obrabianego metalu wybierany jest również specjalny rodzaj pręta. Na przykład dla miedzi - ANTs / OZM2, czysty nikiel - OZL-32, aluminium - OZA1, monel - V56U, silumin - OZANA2 itp.

Ponadto spawacz musi również kontrolować jakość spawanych części. W zależności od materiału, warunków pracy, położenia szwu i innych czynników dobierz odpowiednią elektrodę, która zapewni najlepszą jakość połączenia.

Pieczenie, suszenie i przechowywanie

Podczas przechowywania elektrod w zimnym i wilgotnym miejscu pojawia się wilgoć. Obecność wilgoci utrudnia zapłon, prowadzi do sklejania i niszczenia powłoki. Czynniki te negatywnie wpływają na jakość pracy, dlatego przeprowadzane są wstępne przygotowania.

Kalcynacja i suszenie różnią się temperaturą i sposobem ogrzewania. Elektrody wypiekowe to efekt cieplny mający na celu zmniejszenie zawartości wilgoci w powłoce. Suszenie odbywa się w niższych temperaturach ze stopniowym ogrzewaniem.

Konieczne jest zapalenie:

- po wniknięciu wilgoci;

- po długotrwałym przechowywaniu;

- gdy elektrody leżały w wilgotnym miejscu;

- z trudnościami w pracy spowodowanymi wilgocią.

Nie wolno piec więcej niż dwa razy elektrod, w przeciwnym razie powłoka może oddzielić się od pręta.

Rysunek 14 - Obudowa termiczna

Suszenie pozwala na podwyższenie temperatury materiałów eksploatacyjnych przed pracą, aby różnica temperatur nie psuła jeziorka spawalniczego, a szew był wysokiej jakości. Operacja pomaga stworzyć szczelne połączenie w produktach pod ciśnieniem. To właśnie stopniowe podgrzewanie pomaga odparować wilgoć i uniknąć tworzenia się kamienia. Tryb i czas suszenia zależą od marki elektrod i są wskazane przez producenta na opakowaniu.Chłodzenie powinno odbywać się w piekarniku, aby uniknąć nagłych zmian temperatury.

Powłoki typu rutylowego i celulozowego są mniej wrażliwe na wilgoć. Pieczenie przed pracą jest opcjonalne. W przypadku nasycenia wilgocią elektrody celulozowe suszy się w temperaturze t = 70 ° C i nie wyższej, aby uniknąć pęknięć. Rutylowe suszy się w temperaturze 100–150 °C przez 1–2 godziny. Rozpakowane elektrody główne są kalcynowane przez 1–2 godziny w t=250–350 °C.

Do ogrzewania stosuje się piece elektryczne, obudowy termiczne i termosy. Urządzenie pozwala regulować temperaturę i zapewnia grzanie do 100–400 °C. Do suszenia w domu odpowiedni jest piekarnik elektryczny. „Oryginalnym” sposobem suszenia jest przemysłowa suszarka do włosów. Elektrody umieszcza się w rurce i kieruje do niej strumień gorącego powietrza.

Magazynowanie

Właściwe przechowywanie elektrod pomoże nie stracić właściwości i uniknąć wysuszenia. Miejsce przechowywania powinno być ciepłe i suche, bez nagłych wahań. Nawet codziennym zmianom towarzyszy rosa, która jest szybko wchłaniana przez powłokę. Temperatura nie powinna spaść poniżej 14°C, a wilgotność powietrza powinna być utrzymywana w granicach 50%. Okres przechowywania elektrod, w zależności od warunków przechowywania, jest ograniczony jedynie ich stanem.

Rysunek 15 - Domowy pojemnik do przechowywania

Rysunek 15 - Domowy pojemnik do przechowywania

Fabryczne opakowanie posiada szczelne zamknięcie w folii chroniącej przed wilgocią. Opakowania należy przechowywać na półkach i stojakach, ale nie na podłodze ani w pobliżu ścian. W celu długotrwałego przechowywania zaleca się przechowywanie nieopakowanych prętów w pojemnikach termicznych o odpowiedniej wielkości. Takie pojemniki można kupić w specjalistycznym sklepie lub wykonać samodzielnie.