- Normy i zasady zaciskania

- W budynku mieszkalnym

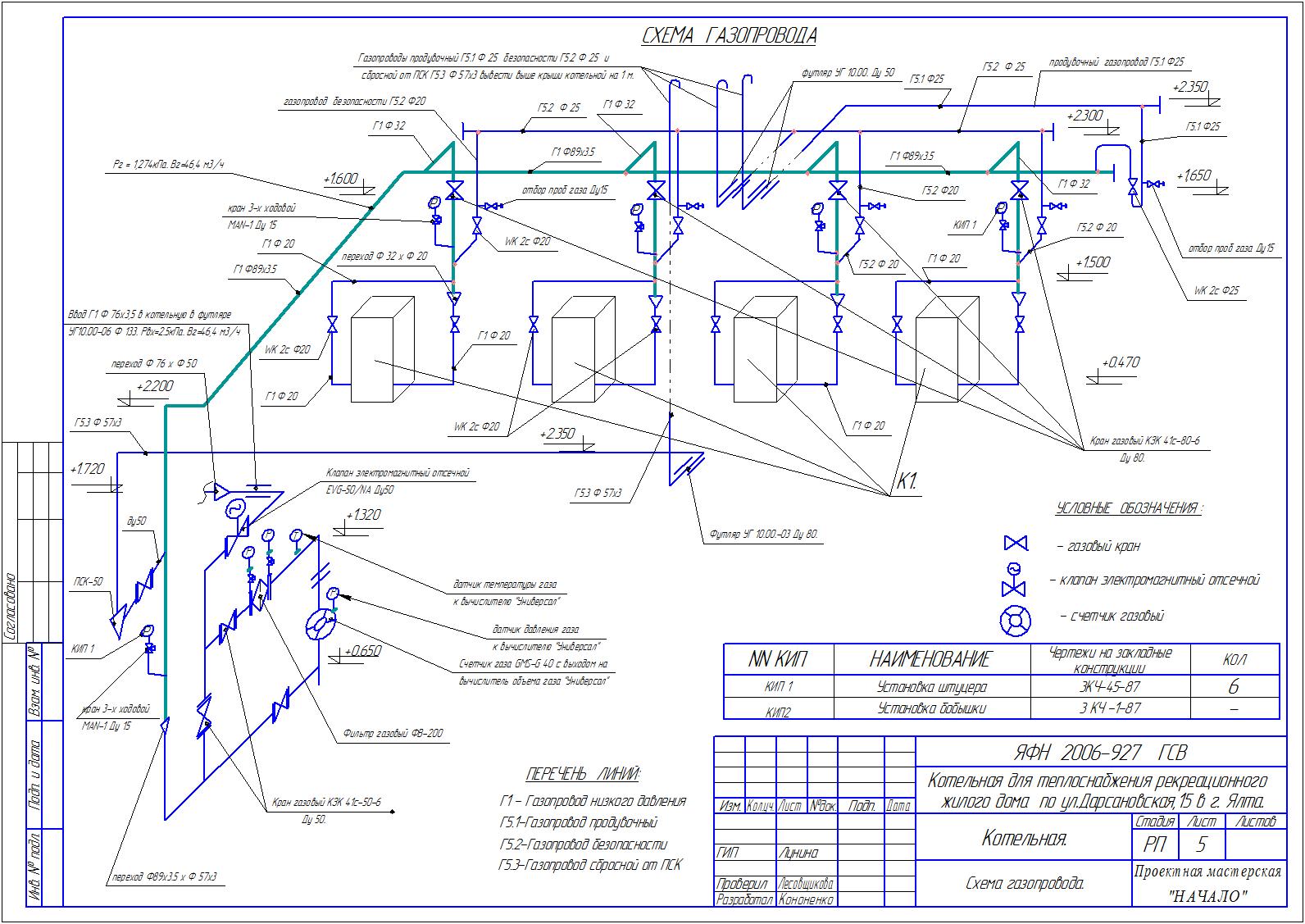

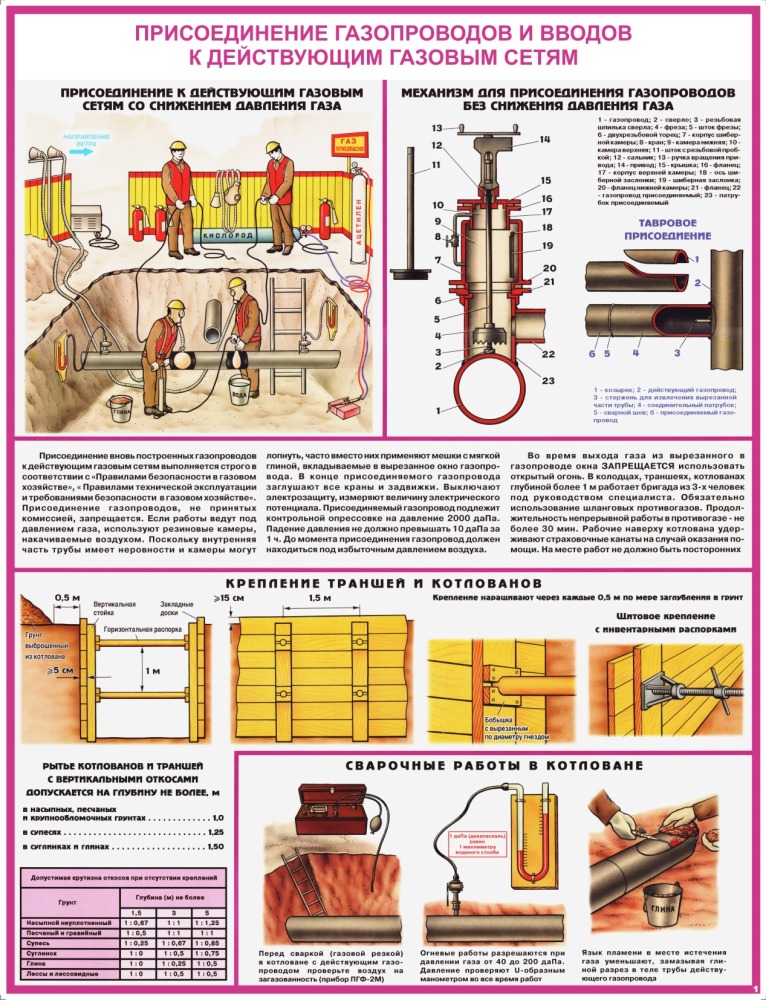

- Gazociąg podziemny

- Gazociąg wewnętrzny niskiego ciśnienia

- Przegląd techniczny gazociągu przez operatorów

- Okres płukania systemów grzewczych

- Kontrola szczelności gazociągów

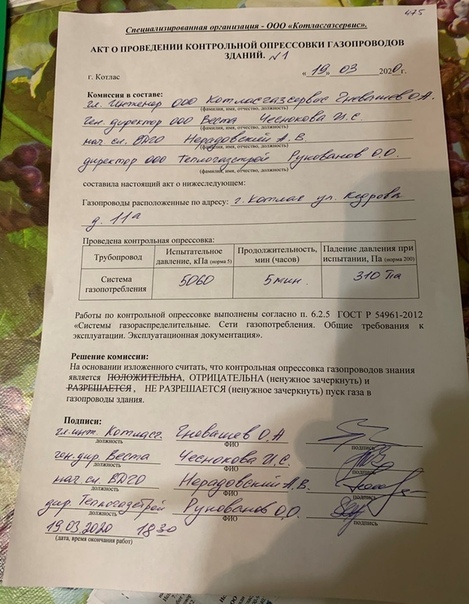

- Przykład próby ciśnieniowej prywatnego gazociągu

- Zaciskanie pneumatyczne

- Ciśnienie próbne systemu

- Prace i czynności przygotowawcze

- Proces zaciskania

- Tak wysoka temperatura spadnie zarówno na kran, jak i na baterie.

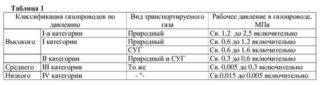

Normy i zasady zaciskania

Normy operacyjne

Normy operacyjne

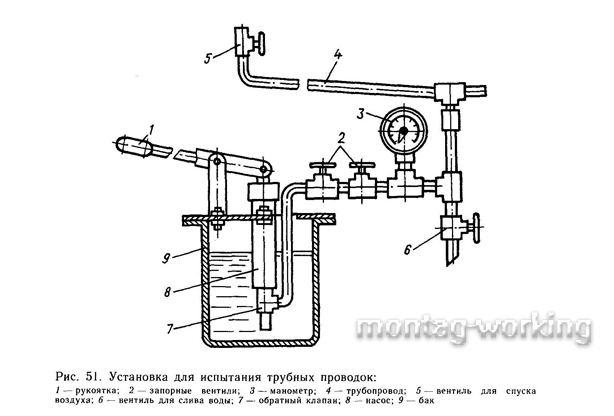

Kontrolne próby ciśnieniowe wewnętrznych gazociągów reguluje GOST R 54983 2012. Ogólne zasady są takie same dla testowania dowolnej części obwodu pod wysokim i niskim ciśnieniem.

- Próby ciśnieniowe urządzeń gazowych i rurociągów z powietrzem są wykonywane przed wcięciem linii do linii centralnej.

- Aby sprawdzić nacięty odcinek gazociągu, pompuje się powietrze pod ciśnieniem 100 kPa i utrzymuje przez co najmniej 60 minut. Zmierzyć ciśnienie w obwodzie za pomocą manometru. Klasa dokładności urządzenia musi być mniejsza niż 0,6.

- Jeśli obwód jest szczelny, wskaźnik nadciśnienia utrzymuje się do końca próby ciśnieniowej. Jeśli manometr wykryje spadek ciśnienia, oznacza to nieszczelność w rurze. Zgodnie z SP 62.13330.2011, próby ciśnieniowe są powtarzane sześć miesięcy po próbie kontrolnej.

W budynku mieszkalnym

Zaciskanie rozpoczyna się po zewnętrznej kontroli systemu w mieszkaniu

Zaciskanie rozpoczyna się po zewnętrznej kontroli systemu w mieszkaniu

Próba ciśnieniowa wewnętrznego gazociągu wewnętrznego jest wykonywana po oględzinach zewnętrznych. Po konserwacji gazociąg jest sprawdzany pod kątem wytrzymałości. Powietrze pompowane jest do obwodu pod ciśnieniem 1 kgm/kw. zobacz Czyli sprawdzają rurociąg od wyłącznika przy wejściu do domu lub do podestu do kranów na wakacjach do aparatury. Złożony gazociąg sprawdza się, dzieląc go na odrębne odcinki.

Jeśli w budynku zainstalowane są gazomierze, podczas próby ciśnieniowej są one wyłączane, a sekcje są połączone zworką. Test rozpoczyna się 3 godziny po wzroście ciśnienia. Możliwość wycieku sprawdzana jest roztworem mydła. Jeśli zostaną znalezione wady, komisja je naprawia.

Próba ciśnieniowa rur wewnętrznych gazowych obejmuje próbę szczelności.

- Gazociąg wypełniony jest powietrzem pod ciśnieniem 400 mm wody ul. z licznikami bieżącymi i urządzeniami gazowymi. Jeśli w obwodzie nie ma liczników, powietrze jest pompowane pod ciśnieniem 500 mm wody. Sztuka. System zasilania gazem przeszedł test, jeśli w ciągu 5 minut spadek ciśnienia nie przekroczy 20 mm wody. Sztuka.

- Przy podłączaniu nowych urządzeń gazowych do istniejącego gazociągu w budynku mieszkalnym przeprowadza się próby ciśnieniowe za pomocą gazu. Emulsję nakłada się na wszystkie zerwane i gwintowane połączenia w celu sprawdzenia szczelności.

- Urządzenia automatyki sprawdzane są tylko pod kątem gęstości. Ciśnienie powietrza podczas próby ciśnieniowej sięga 500 m wody. Sztuka.

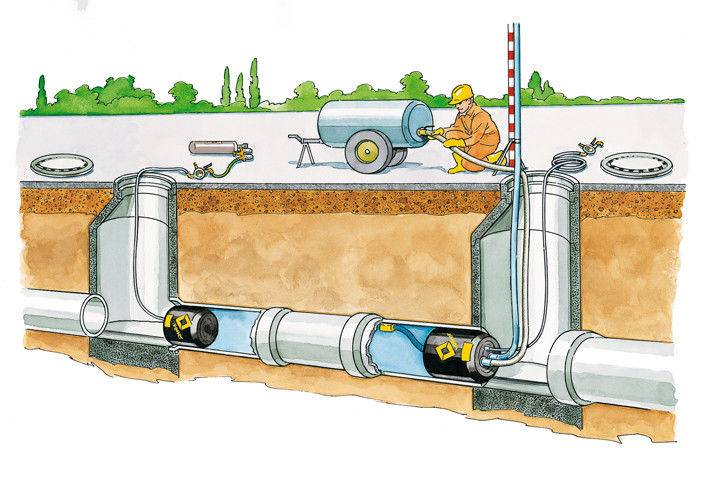

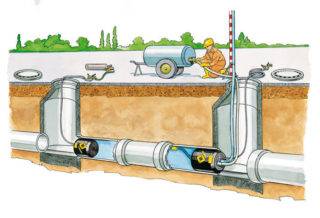

Gazociąg podziemny

Każdy odcinek podziemnego gazociągu od wtyczki do wtyczki sprawdzany jest osobno

Każdy odcinek podziemnego gazociągu od wtyczki do wtyczki sprawdzany jest osobno

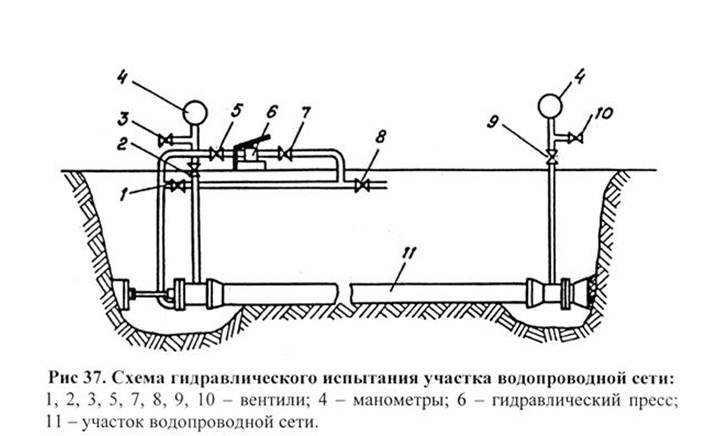

Próbę ciśnieniową podziemnego gazociągu przeprowadza się po ułożeniu w wykopach i pełnym lub częściowym zasypaniu - co najmniej 20 cm.Każdy odcinek linii, od zaślepki do zaślepki, jest testowany oddzielnie.

- Testy rozpoczynają się wtryskiem powietrza pod ciśnieniem próbnym. Zachowaj czas wymagany do wyrównania temperatury.

- Pomiary wykonywane są manometrami o klasie dokładności 0,4 lub 0,6.

- Odcinek gazociągów stalowych i polietylenowych jest oddzielnie testowany ciśnieniowo.

- Próbę ciśnieniową podziemnych zewnętrznych gazociągów układanych w skrzyniach przeprowadza się trzykrotnie. Po raz pierwszy zaraz po spawaniu i przed ułożeniem. Następnie po zasypaniu wykopu, a na końcu wraz z całym gazociągiem.

- Rury wielowarstwowe są testowane w 2 etapach. Najpierw są testowane na wytrzymałość poprzez pompowanie powietrza przez 10 minut pod ciśnieniem 0,1 MPa, a następnie testowane są na szczelność pod ciśnieniem 0,015 MPa.

Badania specjalnych urządzeń technicznych przeprowadzane są zgodnie z normami dla linii o tym samym ciśnieniu.

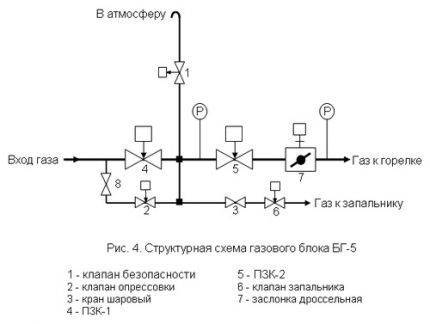

Gazociąg wewnętrzny niskiego ciśnienia

wakuometr

wakuometr

Próby ciśnieniowe urządzeń i gazociągu wewnętrznego wykonuje się mieszanką powietrza pod ciśnieniem 1000 mm wody. Sztuka. Badany obszar rozciąga się od głównego kranu do wyłącznika przed palnikami. Testowanie trwa 1 godzinę. W tym czasie dozwolony jest spadek ciśnienia o 60 mm wody. Sztuka.

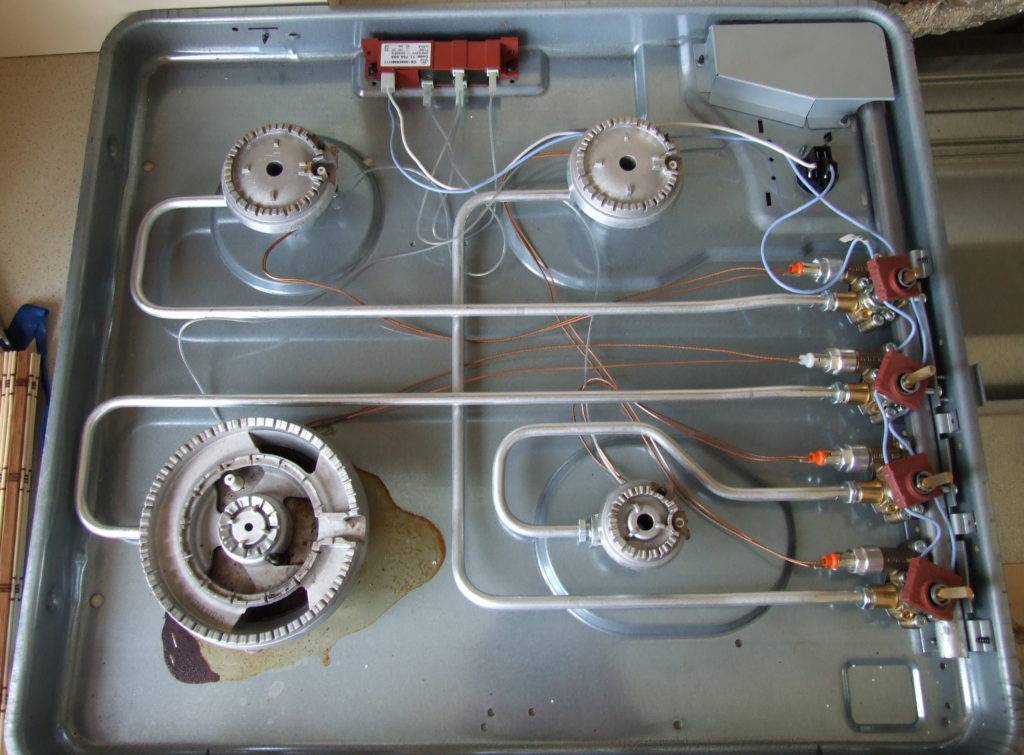

Próba ciśnieniowa w budynku mieszkalnym obejmuje kontrolę i testowanie sprzętu gospodarstwa domowego.

- Manometr i dowolne urządzenie o zmiennej objętości zostaną podłączone do dyszy kuchenki gazowej. Z jego pomocą powstaje nadciśnienie do 5 kPa.

- Otwórz zawór sprawdzanego palnika i napełnij zbiornik gazem.

- Zamknij zawór na rurze gazowej. Gaz jest wyciskany z pojemnika w celu wytworzenia ciśnienia.

- Zawór palnika jest zamknięty, a szczelność sprawdzana manometrem próżniowym: w ciągu 5 minut ciśnienie może spaść nie więcej niż o 0,3 kPa.

- Jeśli ciśnienie spada szybciej, oznacza to nieszczelność. Jest wykrywany przez nałożenie roztworu mydła na złącza i połączenia gwintowane. Po wykryciu wycieku przekręć zawór na palniku, aby ciśnienie gazu na nim spadło. Następnie zapala się jeden z palników, gaz jest ostrożnie wyciskany z pojemnika, a manometr i uchwyt są odłączane.

Przegląd techniczny gazociągu przez operatorów

Gazociąg jest sprawdzany za pomocą specjalnych urządzeń, ściśle według instrukcji produkcji. Możliwe jest uzyskanie najdokładniejszych wyników badań i przeprowadzenie wysokiej jakości napraw, które eliminują możliwość sytuacji awaryjnej z kilkoma wskaźnikami pogodowymi: rozmrożoną glebą, upałem i suchością.

Sprawdzenie szczelności węzłów łączących

Badanie przeprowadzane jest przez zespół, w skład którego wchodzi co najmniej trzech operatorów: dwóch idących z przodu sprawdza powłokę izolacyjną, trzeciemu przekazuje informacje o możliwych miejscach wycieku.

Podczas egzaminu:

- trasa gazociągu jest całkowicie poddawana dokładnej kontroli szczelności;

- rury gazowe i studnie gazociągów są sprawdzane pod kątem ewentualnego zanieczyszczenia gazem;

- studnie poddawane są szczegółowej inspekcji studni istniejących, w promieniu 15 cm od gazociągu, uzbrojenia podziemnego: piwnic, kolektorów i kopalń.

Badanie prowadzone jest według schematu trasy gazociągu, który powinien być u jednego z operatorów. Wszystkie zidentyfikowane problemy, przecieki są eliminowane natychmiast, w trybie awaryjnym.

Należy pamiętać, że w celu zapewnienia bezpieczeństwa i poprawy dokładności badań prace przy przeglądzie gazociągu zlokalizowanego wzdłuż autostrady transportowej prowadzone są przy minimalnym natężeniu ruchu. Operatorzy muszą nosić specjalne kamizelki sygnalizacyjne.

W przypadku wykrycia wad i naruszeń warstwy izolacyjnej rur wymagane jest badanie techniczne tego miejsca. Aby przeprowadzić tę procedurę, konieczne jest wykopanie dziury. Wykopy potrzebne są również w miejscach, w których ze względu na dużą ingerencję przemysłową niemożliwe jest zastosowanie urządzeń.

Ponadto, aby zidentyfikować możliwe naruszenia szczelności gazociągu, wiercone są studnie, w których wykorzystywane są specjalne urządzenia do ustalenia faktu wycieku i nagromadzenia gazu. Należy pamiętać, że wykorzystanie ognia w badaniu głowicy w czasie obecności w niej gazu jest możliwe tylko w odległości co najmniej 3 metrów od konstrukcji i budynków.

Bardziej technologicznym sposobem sprawdzenia systemu gazociągów pod kątem szczelności jest jego próba ciśnieniowa.

Okres płukania systemów grzewczych

Czasowe zaplanowane wyłączenie sieci ciepłowniczej nie oznacza drenażu zasobu z grzejników.

Wynika to z następujących powodów:

- osady wyschną, stwardnieją;

- po ponownym napełnieniu w miejscach łączących pojawią się przecieki.

Dlatego eksperci zalecają spuszczanie wody z systemu grzewczego budynku mieszkalnego tylko latem, po zakończeniu okresu zimnego. Zużyty zasób jest odprowadzany do kanalizacji przez zawór spustowy. Aby przyspieszyć przepływ wody, konieczne jest otwarcie śluz powietrznych na grzejnikach górnych pięter.Piony czyszczone są najpierw zimną, a następnie podgrzaną wodą, podczas gdy ciecz wychodząca z rur będzie niosła ze sobą błoto, zawiesiny wapienne.

Pod koniec procedury kocioł napełniany jest wodą z dodatkiem środków chemicznych, które spowalniają żużlowanie obiegu grzewczego. Poziom cieczy w komunikacji nie powinien wzrosnąć powyżej znaku kontrolnego zbiornika bezpieczeństwa.

Kontrola szczelności gazociągów

Dopiero po uzyskaniu zadowalającego rezultatu zgodnie z procedurami opisanymi powyżej można przystąpić do prasowania. W tym celu system jest podłączony do specjalnej sprężarki, a rury wypełnione są sprężonym powietrzem. Projekt jest następnie sprawdzany pod kątem braków.

W celu przeprowadzenia próby ciśnieniowej do systemu wtryskiwane jest powietrze. Jeżeli wymagany poziom ciśnienia jest utrzymywany przez pewien czas, wynik testu można uznać za pozytywny.

W przypadku wykrycia braków są one eliminowane, ale jeśli system jest całkowicie szczelny, jest podłączony do wspólnej linii gazowej. W trakcie przygotowania będziesz musiał usunąć i zainstalować specjalne zaślepki, elementy obrotowe można zastąpić połączeniami gwintowanymi. Ogólnie procedura przeprowadzania prób ciśnieniowych powinna składać się z następujących operacji:

- Aby odłączyć leczony obszar od głównej linii, zakręć zawór wysokiego ciśnienia i kurek sieci niskiego ciśnienia.

- Następnie wkładane są wtyczki.

- W przypadku zerwania kołnierza stosowane są zworki bocznikowe.

- Do spuszczenia gazu znajdującego się w układzie konieczne jest zastosowanie specjalnej tulei wykonanej z gumowanej tkaniny lub wykonanie tej operacji poprzez świecę, która jest zwykle montowana na kolektorze kondensatu.

- Gaz jest spalany, a jeśli nie jest to możliwe bezpiecznie, jest przenoszony do bezpiecznego miejsca przechowywania.

- Teraz musisz zainstalować adaptery do podłączenia manometrów i sprężarki.

- Do prób ciśnieniowych rozbudowanych systemów zaleca się dodatkowo stosowanie pompek ręcznych.

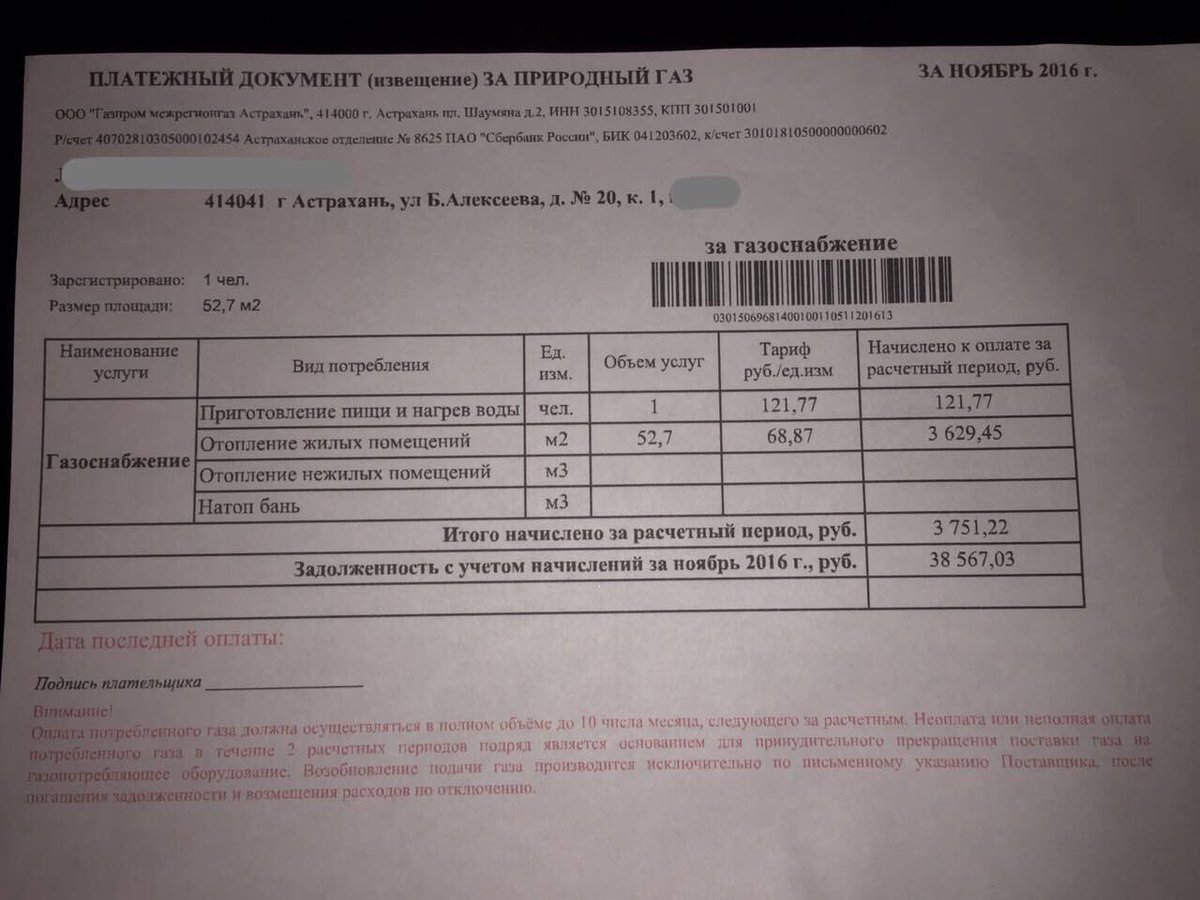

Zazwyczaj próby ciśnieniowe przeprowadza się pod ciśnieniem roboczym 0,2 MPa. Zalecany limit ciśnienia to 10 daPa/h. W niektórych branżach do prób ciśnieniowych gazociągu wewnętrznego zaleca się stosowanie ciśnienia 0,1 MPa, a dopuszczalna prędkość spadania wynosi 60 daPa/h lub mniej.

Próba ciśnieniowa rur gazowych wewnątrz domu odbywa się na całej długości instalacji od zaworu przy wejściu do domu, do podłączenia do odbiorców gazu, na przykład do kotła

W obiektach nieprzemysłowych, w tym przy układaniu gazociągów w pomieszczeniach mieszkalnych, kontrolne próby ciśnieniowe wykonuje się przy ciśnieniu 500 daPa/h. Dopuszczalny spadek ciśnienia w tych przypadkach wynosi 20 daPa w ciągu pięciu minut. Zbiorniki przeznaczone do magazynowania gazu skroplonego są pod ciśnieniem 0,3 MPa/h.

Jeżeli ciśnienie wewnątrz systemu pozostaje stabilne w czasie kontroli, wynik próby ciśnieniowej uznaje się za pozytywny. Jeśli taka sytuacja zostanie osiągnięta, specjaliści usuwają węże łączące system z kanałem. Jednocześnie należy sprawdzić stan komunikacji odcinającej zainstalowanej w obszarze między kanałem powietrznym a gazociągiem.Następnie zainstaluj wtyczki na łącznikach.

Jeżeli podczas próby ciśnieniowej nie udało się uzyskać stabilnych wskaźników ciśnienia w układzie, wynik procedury uważa się za negatywny. W takim przypadku przeprowadzany jest przegląd techniczny systemu w celu wykrycia braków i ich usunięcia. Następnie procedura jest powtarzana, aby zapewnić jakość wykonanej pracy.

Dopiero po ustaleniu stabilnego ciśnienia w systemie, próby ciśnieniowe można uznać za zakończone. Jeśli sprawdzenie stanu systemu nie jest zadowalające, zezwolenie na połączenie z magistralą nie zostanie wydane. Przyczyną odmowy uruchomienia gazociągu mogą być również naruszenia popełnione podczas próby ciśnieniowej.

Po zakończeniu próby ciśnieniowej ciśnienie wewnątrz konstrukcji zostaje zredukowane do poziomu atmosferycznego. Następnie instalowane są niezbędne okucia i sprzęt, po czym konieczne jest utrzymywanie systemu pod ciśnieniem roboczym przez kolejne 10 minut. Aby na tym etapie sprawdzić szczelność w miejscach rozłącznych połączeń, użyj emulsji mydlanej.

Aby wyeliminować zidentyfikowane defekty, zgodnie z zasadami, należy najpierw obniżyć ciśnienie w układzie do atmosferycznego. Jeżeli po nieudanych próbach ciśnieniowych wykonano prace spawalnicze, ich jakość należy sprawdzić metodami fizycznymi.

Po zakończeniu prób ciśnieniowych wydawana jest stosowna ustawa, na podstawie której specjaliści z branży gazowniczej podłączają się do głównego gazociągu

Procedura jest zapisywana w dzienniku z dokumentacją operacyjną. Po zakończeniu kontroli i prób ciśnieniowych wyniki prac znajdują odzwierciedlenie w świadectwie odbioru.Dokument ten należy przechowywać razem z pozostałą dokumentacją techniczną związaną z gazociągiem. Ponadto wyniki badań ciśnieniowych są zapisywane w paszporcie budowy.

Przykład próby ciśnieniowej prywatnego gazociągu

Dokumentacja robocza określa średnicę i cechy konstrukcyjne gazociągu, zgodnie z którymi dobiera się armaturę niezbędną do wstawienia aparatury sterującej. Część rury znajdująca się pod ziemią jest przycinana w taki sposób, aby pozostał pewien margines.

Następnie do rury podłącza się sprężarkę, a gazociąg jest najpierw przedmuchiwany. Silny przepływ powietrza wydmuchuje z systemu cząsteczki zanieczyszczeń, resztki wody i inne ciała obce. Następnie musisz zainstalować wtyczki na końcach instalacji gazowej. Na jednym końcu rury, gdzie znajduje się wlot podstawy, należy zamontować specjalny adapter, który umożliwia mocowanie osprzętu metalowego do konstrukcji z tworzywa sztucznego.

Próby ciśnieniowe umożliwiają weryfikację szczelności systemu gazociągów i zapewniają jego bezawaryjną eksploatację przez długi czas

Tutaj zainstalowany jest manometr i zawór. Po zainstalowaniu wszystkich niezbędnych urządzeń powietrze jest dostarczane do systemu w taki sposób, aby ciśnienie wewnątrz osiągnęło pożądaną granicę. Teraz musisz utrzymać czas kontroli, aby upewnić się, że ciśnienie pozostaje stabilne. Odczyty manometru są rejestrowane.

To najprostsza wersja procedury sprawdzania szczelności prywatnego gazociągu. Aby wykonać takie operacje w komunikacji wysokiego i średniego ciśnienia, wymagane jest użycie specjalnego precyzyjnego sprzętu i zaproszenie specjalistów o odpowiednich kwalifikacjach.

Zaciskanie pneumatyczne

Powietrze do zaciskania stosuje się dość rzadko, najczęściej podczas testów w domach prywatnych. W ten sposób jakość montażu systemu jest sprawdzana przy braku wody lub związanego z nią sprzętu.

W celu przeprowadzenia testów sprężarka wyposażona w manometr jest podłączona do kurka zasilającego lub spustowego. Jednocześnie konstrukcja pompy i jej napęd nie odgrywają roli, najważniejsze jest to, że jej moc jest na wystarczającym poziomie. Ze względów bezpieczeństwa nadciśnienie nie wzrasta o więcej niż 1,5 atm. Zawory powietrzne zastąpione są zaślepkami.

Czas utrzymywania ciśnienia w systemie jest dłuższy w porównaniu z testem hydraulicznym. Wynika to z właściwości gazów, ponieważ stabilizacja ciśnienia w obwodzie przebiega powoli. Jego wartość początkowo nieuchronnie spadnie, nawet przy sprawnym sprzęcie. Po ustabilizowaniu się ciśnienia powietrza czas otwarcia migawki powinien wynosić ponad pół godziny.

Mimo prostoty czynności wykonywanych podczas prób ciśnieniowych jest to odpowiedzialne przedsięwzięcie, które warto powierzyć wykwalifikowanemu specjaliście.

Ciśnienie próbne systemu

Aby uniknąć sytuacji awaryjnej, próby ciśnieniowe należy przeprowadzić zgodnie z wymaganiami SNiP. Norma ta przewiduje ciśnienie do badania o 50% wyższe niż poziom roboczy, ale nie mniej niż 0,6 MPa. Przepisy dotyczące technicznej eksploatacji elektrociepłowni zalecają próby ciśnieniowe w łagodniejszych warunkach: z nadciśnieniem o 25% wyższym niż robocze, ale nie mniejszym niż 0,2 MPa.

Zatem ciśnienie robocze jest wartością bazową do testowania. W domach o nie więcej niż trzech kondygnacjach wartość ta jest mniejsza niż 2 atm. i kontrolowany przez uruchomienie zaworu zwrotnego.W domach o dużej liczbie pięter liczba ta jest wyższa i zmienia się wraz ze wzrostem liczby pięter, może osiągnąć 10 atm.

Dokumentacja normatywna wskazuje, że ciśnienie podczas testu jest dobierane między maksymalnym a minimalnym. Wartość minimalna przyjmowana jest w zakresie 20-30% powyżej wartości roboczej. Maksymalna wartość jest określona przez projekt.

W ogólnym przypadku wymagane jest przestudiowanie danych paszportowych absolutnie wszystkich urządzeń i urządzeń wchodzących w skład systemu grzewczego, aby nie uszkodzić ich podczas testowania.

Prace i czynności przygotowawcze

Próba ciśnieniowa odcinka sieci gazowej jest uważana za najbardziej zaawansowaną technologicznie metodę wykrywania wad konstrukcyjnych. Przed rozpoczęciem tej procedury konieczne jest wykonanie czynności przygotowawczych. Jest to wymagane ze względów bezpieczeństwa.

Przed przystąpieniem do prób ciśnieniowych instalacji gazowej osoba odpowiedzialna za wykonanie prac musi zapoznać się z dokumentacją techniczną i porównać ją z rzeczywistą lokalizacją gazociągu

W pierwszej kolejności należy szczegółowo przestudiować dokumentację techniczną związaną z badanym obiektem. Na podstawie tych informacji lokalizacja takich elementów jak:

- wtyczka;

- komplet oprzyrządowania;

- zestaw specjalnych czujników;

- kompresor.

Z pracownikami wykonującymi próby ciśnieniowe odbywa się dyskusja na temat przepisów dotyczących nadchodzących procedur, a także instruktaż dotyczący przestrzegania niezbędnych zasad bezpieczeństwa. Wszelkie czynności kontrolne przed uruchomieniem nowego systemu gazociągów są wykonywane przez pracowników lokalnego przemysłu gazowniczego.

Podstawą do przeprowadzenia prób ciśnieniowych przed uruchomieniem nowego gazociągu jest odpowiedni wniosek właściciela prywatnego domu lub innego obiektu zgazowanego. Wszelkie inne prace związane z podłączeniem do głównego gazociągu również wykonują pracownicy służby gazowniczej.

Przed rozpoczęciem próby ciśnieniowej układ gazowy jest najpierw przedmuchiwany strumieniem powietrza pod ciśnieniem w celu usunięcia nagromadzonych zanieczyszczeń z rur.

Prace zaciskania należy wykonywać w obecności pracowników obiektów gazowych, a także przedstawicieli przedsiębiorstw, które wykonywały prace instalacyjne przy rozmieszczeniu zewnętrznej i wewnętrznej sieci gazowej. Jednocześnie specjaliści powinni mieć rysunek wykonawczy konstrukcji. Wszystkie czynności wykonywane są zgodnie z instrukcją eksploatacji gazociągu. Przed próbą ciśnieniową konieczne jest przedmuchanie gazociągu powietrzem w celu oczyszczenia go z ewentualnych zanieczyszczeń.

Pozwolenie na uruchomienie nowej sieci gazowej można uzyskać dopiero po pomyślnej próbie ciśnieniowej. Całą procedurę powinna nadzorować tylko jedna osoba odpowiedzialna za bezpieczne prowadzenie pracy. Specjalista ten musi posiadać odpowiednie kwalifikacje.

Za montaż i demontaż korków gazowych odpowiada zazwyczaj kapitan sekcji gazowej, a czynności te wykonują pracownicy z odpowiednim upoważnieniem i kwalifikacjami co najmniej czwartej kategorii.

Specjalista odpowiedzialny za wykonanie prób ciśnieniowych sprawdza w pierwszej kolejności dostarczone rysunki powykonawcze oraz faktyczne położenie elementów gazociągu, wszystkich urządzeń i rur.Dane muszą się zgadzać. Następnie przeprowadzana jest inspekcja kontrolna urządzeń gazowych, sprawdzana jest poprawność działania urządzeń pomiarowych.

Następnie należy upewnić się, że urządzenia zabezpieczające działają prawidłowo, alarm jest podłączony prawidłowo, system jest zablokowany zgodnie z ustawieniami. Sprawdzany jest również stan i działanie zaworów odcinających kotła, palników itp. Wszystkie czynności związane z kontrolnymi próbami ciśnieniowymi gazociągu muszą być sformalizowane poprzez wydanie zezwolenia na pracę, które jest dodatkowo wydawane. Taki dokument można wydać tylko wykwalifikowanym specjalistom.

Proces zaciskania

Próba ciśnieniowa systemów grzewczych prywatnego domu rozpoczyna się od odłączenia kotła grzewczego, automatycznych odpowietrzników i zbiornika wyrównawczego od systemu. Jeśli zawory odcinające prowadzą do tego urządzenia, możesz je zamknąć, ale jeśli zawory okażą się wadliwe, zbiornik wyrównawczy na pewno ulegnie awarii, a kocioł, w zależności od ciśnienia, które do niego zastosujesz. Dlatego lepiej jest usunąć zbiornik wyrównawczy, zwłaszcza że nie jest to trudne, ale w przypadku kotła będziesz musiał polegać na użyteczności kranów. Jeśli na grzejnikach znajdują się termostaty, wskazane jest również ich usunięcie - nie są przystosowane do wysokiego ciśnienia.

Czasami nie całe ogrzewanie jest testowane, ale tylko część. Jeśli to możliwe, odcina się go za pomocą zaworów odcinających lub instaluje się tymczasowe zworki - ostrogi.

Są dwa ważne punkty: próba ciśnieniowa może być przeprowadzona przy temperaturze powietrza nie niższej niż +5°C, układ jest napełniony wodą o temperaturze nie wyższej niż +45°C.

Następnie proces to:

- Jeśli system działał, płyn chłodzący jest spuszczany.

- Do systemu podłączony jest regulator ciśnienia.Odchodzi od niego wąż zakończony nakrętką łączącą. Wąż ten podłącza się do układu w dowolnym odpowiednim miejscu, nawet w miejscu wymontowanego zbiornika wyrównawczego lub zamiast kurka spustowego.

- Woda wlewana jest do pojemności pompy do prób ciśnieniowych i pompowana do układu za pomocą pompy.

Urządzenie jest podłączone do dowolnego dostępnego wejścia - na rurociągu zasilającym lub powrotnym - nie ma to znaczenia

Usuń całe powietrze z systemu przed zwiększeniem ciśnienia. Aby to zrobić, możesz trochę pompować system przy otwartym zaworze spustowym lub opuścić go przez otwory wentylacyjne na grzejnikach (krany Mayevsky'ego).

System zostaje doprowadzony do ciśnienia roboczego, utrzymywany przez co najmniej 10 minut. W tym czasie całe pozostałe powietrze opada.

Ciśnienie wzrasta do ciśnienia próbnego, utrzymywany jest pewien okres czasu (uregulowany rozporządzeniami Ministerstwa Energii). Podczas testu sprawdzane są wszystkie urządzenia i połączenia. Są sprawdzane pod kątem wycieków. Co więcej, nawet lekko wilgotne połączenie jest uważane za nieszczelność (należy również wyeliminować zaparowanie).

Podczas zaciskania kontrolowany jest poziom nacisku. Jeśli podczas testu jego upadek nie przekracza normy (zapisanej w SNiP), system jest uważany za poprawny.. Jeśli ciśnienie spadnie nawet nieco poniżej normy, należy poszukać wycieku, naprawić go, a następnie ponownie rozpocząć próbę ciśnieniową.

Jak już wspomniano, ciśnienie testowe zależy od rodzaju testowanego sprzętu i systemu (ogrzewanie lub ciepła woda). Zalecenia Ministerstwa Energii zawarte w „Zasadach technicznej eksploatacji elektrociepłowni” (punkt 9.2.13) zestawiono w tabeli dla ułatwienia obsługi.

Rodzaj testowanego sprzętu

Tak wysoka temperatura spadnie zarówno na kran, jak i na baterie.

Ze względów bezpieczeństwa w okresie testowym ciepła woda zostanie wyłączona wszyscy odbiorcy podłączeni do sieci ciepłowniczej. będzie też ogrzewanie wyłączone szkoły, placówki przedszkolne, zakłady opieki zdrowotnej. Podczas badań przez 5 - 6 godzin woda o wysokiej temperaturze będzie krążyć w systemach grzewczych budynków mieszkalnych.

Mieszkańcy, w których mieszkaniach są zainstalowane rury polipropylenowe, nie powinni się martwić, ponieważ nawet gdy chłodziwo o podwyższonej temperaturze jest dostarczane do wewnętrznego systemu domu, należy zapewnić przemieszczenie wody sieciowej z rurociągów zasilających i powrotnych, a chłodziwo będzie wejść do systemu grzewczego o temperaturze nie wyższej niż 95 stopni i jest to zgodne z przepisami.

Należy również zauważyć, że czasami podczas testów organizacje zarządzające arbitralnie wyłączają systemy centralnego ogrzewania w budynkach mieszkalnych, oprócz wymaganego bezpieczeństwa odcięcia zaopatrzenia w ciepłą wodę. Jest to sprzeczne z programem badań i może niekorzystnie wpłynąć na ich przebieg, powodując wzrost ciśnienia w rurociągach i powodując uszkodzenia.

WAŻNE: Liderzy spółki zarządzającej, HOA, spółdzielni mieszkaniowej muszą wykonać cały szereg środków technicznych i organizacyjnych w celu przygotowania do testów temperaturowych