- Oznaczenie zaworu

- Warunki produkcji okuć

- Rodzaje zaworów

- Zawory odcinające gaz

- Cel i zastosowanie zaworów

- Rodzaje kształtek do rurociągów

- Technika montażu gazociągów

- Powiązane wideo: Montaż gazociągu na elewacji

- Rodzaje komponentów i ich przeznaczenie

- Umieszczenie zaworów na rurze

- Umieszczenie zaworów na rurze

- Naprawa zaworu zrób to sam

- Materiały i akcesoria

- Urządzenia odcinające na gazociągach: rodzaje zaworów i cechy ich instalacji

- Rodzaje konstrukcji mocujących

- Wymagania dotyczące podpór i wieszaków

- Wybór elementów złącznych

Oznaczenie zaworu

Kluczowe wymiary wszystkich typów zaworów są zgodne z GOST, dlatego producenci muszą pozostawić odpowiednie oznaczenie na opakowaniach produktów. Zawiera informacje o producencie, materiale, pilocie, wymiarach roboczych. Standaryzacja parametrów ułatwia montaż okuć i zaznaczenie wyboru.

Okucia budowlane.

Oprócz armatury odcinającej i rurowej w budownictwie często mamy do czynienia z armaturą w postaci prętów stalowych lub plastikowych.

Bardzo często takie zbrojenie służy do tworzenia ramy mocy wewnątrz konstrukcji betonowych.

Bardzo często takie zbrojenie służy do tworzenia ramy mocy wewnątrz konstrukcji betonowych.

Więcej na temat tego typu zbrojenia dowiesz się w osobnym artykule: zbrojenie budowlane, rodzaje cech.

Warunki produkcji okuć

Materiał do produkcji kształtek rurociągowych jest determinowany przez przyszły obszar jego zastosowania. Jeżeli system (lub sekcja systemu) będzie pracować przy ciśnieniu do 1,6 MPa, stosuje się żeliwo sferoidalne; jeśli więcej - stal. W przypadku rurociągów o małym przekroju stosuje się wysokiej jakości stopy miedzi, przez co niedopuszczalna jest korozja elementów i przyleganie kształtek do rur.

Należy zauważyć, że produkcja elementów zbrojeniowych jest złożonym i zaawansowanym technologicznie biznesem, dlatego musi być wykonywana na specjalnym sprzęcie przemysłowym.

Do produkcji produktów potrzebujesz:

- upiec;

- prasa do zadań specjalnych;

- maszyna do diagnostyki;

- stół, na którym odbywa się montaż;

- tokarka;

- Wiertarka;

- przenośnik;

- sprężarka powietrza do malowania produktów;

- narzędzia i urządzenia pomocnicze.

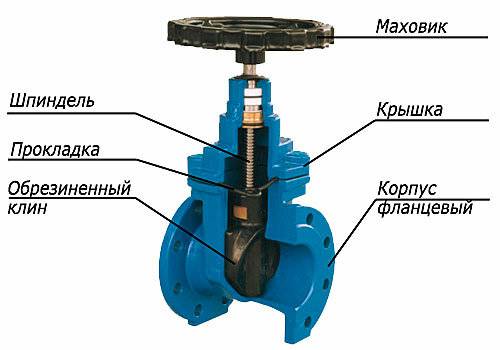

Rodzaje zaworów

Istnieją różne typy zaworów:

1. Kurki odcinające obecne we wszystkich rurociągach. Są one połączone z rurą za pomocą połączenia kołnierzowego lub kielichowego. W zależności od środowiska pracy zawory dzielą się na zawory kulowe i grzybkowe.

Złączka dławnicowa - zawory grzybkowe z dławnicą gumową lub konopną wewnątrz, żeliwne do stosowania w rurociągach wodnych i olejowych. Temperatura transportowanej substancji nie powinna przekraczać 100 stopni. Żuraw można zamontować w dowolnej pozycji.

Złącza korkowe - żeliwne do gazociągów. Maksymalny próg temperatury to 50 stopni. Również bezpretensjonalny w instalacji.

Zawory kulowe kołnierzowe - produkowane są w wersji stalowej (zakres temperatur 30-70 stopni) oraz żeliwnej, wytrzymującej 100 stopni.

2. Zasuwa wykonane w postaci dysku obracającego się wokół własnej osi, umieszczonego prostopadle lub pod pewnym kątem w kierunku ruchu substancji. Montowane są głównie na rurociągach o dużej średnicy z niskim ciśnieniem czynnika roboczego. Są instalowane hydraulicznie lub elektrycznie, a także ręcznie docinane do rurociągu poprzez spawanie lub połączenie kołnierzowe. Korpus wykonany jest z żeliwa, a tarcza ze stali. Nadaje się do użytku w środowisku kwaśnym i zasadowym, nie wymaga konserwacji.

3. Zawory rurociągowe okresowo blokować przepływ czynnika roboczego. Po wyposażeniu w napęd elektryczny możliwe staje się zdalne sterowanie. Wykonane są z żeliwa, stali, stali nierdzewnej lub stopów metali nieżelaznych. Wybór materiału, z którego zostanie wykonane urządzenie zaworowe, zależy od tego, czy rurociągiem będzie transportowane medium alkaliczne czy kwaśne.

4. Zawór zamykający zaprojektowane tak, aby całkowicie odciąć dopływ. Dzięki niemu nie można regulować ciśnienia roboczego. Zawór musi być zawsze całkowicie otwarty lub zamknięty. Szpula i trzpień tworzący system blokują przepływ równolegle do jego kierunku, aby zapobiec uderzeniu wodnemu. Zawory do instalacji wysokociśnieniowych są przyspawane do rur grubościennych. Możliwe jest również połączenie za pomocą odgałęzień kołnierzowych i złączek.Ta ostatnia jest powszechna w rurociągach do transportu wody, powietrza lub pary o temperaturze nieprzekraczającej 50 stopni z obowiązkowym uszczelnieniem żeliwa pierścieniem skórzanym, gumowym lub paronitowym.

Części wykonane z mosiądzu są lekkie i działają z wysokim stopniem kompresji, zapewniając 100% pokrycie.

Uszczelnienie w takich systemach może być zapewnione:

- miechy;

- membrana;

- dławnica.

Typy zaworów obejmują również te specjalne zasuwy, zasuwy i przepustnice, które są stosowane na rurociągach, przez które przemieszczają się substancje agresywne. Do takich produktów najczęściej stosuje się mosiądz odporny na kwasy i zasady.

Części mieszkowe stosuje się, gdy konieczne jest zapewnienie szczelności połączenia, wytrzymanie wysokich temperatur i zapobieżenie ewentualnym wyciekom.

Właściwości antykorozyjne są również bardzo ważne w przypadku zaworów stosowanych w środowiskach agresywnych, dlatego często dopuszczalne jest stosowanie zaworów kołnierzowych, porcelanowych i kryzowych pokrytych gumą.

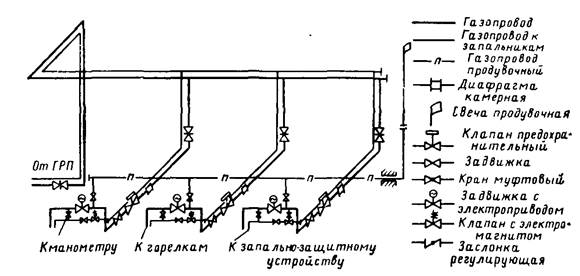

Zawory odcinające gaz

Zawory odcinające gaz są integralną częścią systemu przesyłowego gazu, których funkcją jest włączanie lub wyłączanie gazu, zmiana kierunku jego przepływu, kontrola ciśnienia lub ilości przepływającego produktu.

Dla armatury, która będzie stosowana w gazociągach, istnieje wymóg hermetycznego wyłączania istniejących odcinków w gazociągach. Dlatego kurki, zasuwy, zasuwy i zasuwy muszą być atestowane i wykonane z wysokiej jakości materiałów, ponieważ ich niezawodność zależy od tego, czy wystąpi usterka, która doprowadzi do zanieczyszczenia atmosfery lub wybuchu gazu.

Cel i zastosowanie zaworów

Komponenty do sieci ciepłowniczych zapewniają kontrolę systemów zaopatrzenia w ciepło podczas ich pracy. W przypadku sieci ciepłowniczych są one niezbędne do blokowania przepływów ciepła, odprowadzania wody i odprowadzania powietrza.

Klasyfikacja urządzeń do sieci ciepłowniczych odbywa się według następujących typów:

- Zamykający;

- Regulacyjne;

- Bezpieczeństwo;

- Ochronny.

Zawory odcinające stosowane są w przemyśle do odcinania przepływu pary, cieczy i gazu w rurociągach oraz zapewnienia niezbędnego stopnia szczelności.

Zawory do pary ze stali nierdzewnej przeznaczone są do odcinania przepływu pary w rurociągach parowych, są stosowane w wysokich temperaturach.

Zawory odcinające wykonane ze stali nierdzewnej

Zawory odcinające i regulacyjne są integralną częścią systemów grzewczych. Podzespoły przeznaczone są do sieci ciepłowniczych, dzięki czemu możliwe jest wyłączenie sieci i rozgałęzień między nimi, odcięcie sieci ciepłowniczych rozdzielczych podczas remontów i płukania sieci ciepłowniczych.

Zawory regulacyjne przeznaczone są do sterowania przepływem, ciśnieniem, temperaturą. Z kolei zawór bezpieczeństwa chroni magistralę grzewczą przed wysokim ciśnieniem. Okucia ochronne służą do ochrony sieci ciepłowniczych wraz ze wzrostem parametrów chłodziwa. Zgodnie z dokumentami regulacyjnymi, w sieciach ciepłowniczych stosuje się zbrojenie stalowe.

Zawory sanitarne ze stali nierdzewnej służą do:

- grzejniki grzewcze;

- Suszarka na ręczniki;

- umywalki;

- Zmywarki i pralki.

Kontroluje parametry krążącego płynu i jest przeznaczony do wydajnej pracy ogrzewania (grzejniki, konwektory), podgrzewanych wieszaków na ręczniki itp.

Od jakości ogrzewania w sezonie zimowym zależy komfort każdego domu. Dlatego przed rozpoczęciem sezonu grzewczego zawory odcinające poddawane są próbie ciśnieniowej w celu wykrycia usterek i przeprowadzenia prac naprawczych. Za pomocą urządzeń blokujących do grzejników reguluje się temperaturę dopływu ciepła. Do chwili obecnej istnieje wiele odmian grzejników, które różnią się wyglądem i właściwościami technicznymi.

Zawory odcinające do systemów grzewczych

W zależności od rodzaju grzejników dobierane są komponenty. Przy wyborze grzejników należy wziąć pod uwagę wydajność wymiany ciepła, żywotność i ciśnienie wewnętrzne. Grzejniki podłącza się zgodnie ze schematami, na których znajduje się oznaczenie instalacji rurowej.

Rodzaje kształtek do rurociągów

Istnieją następujące rodzaje łączników rurowych:

- regulacyjne;

- odcinanie i regulacja;

- bez blokady powrotnej;

- wyłączyć;

- bezpieczeństwo;

- odwrócić;

- nieodwołalnie kontrolowane;

- mieszanie i dystrybucja;

- drenaż (drenaż);

- oddział;

- odłączanie (ochronne);

- redukcja (przepustnica);

- Separacja faz;

- kontrola.

Jak można się domyślić, każdy rodzaj produktu jest przeznaczony do określonych celów, które odpowiadają również instalacji zaworów rurociągowych.

Na przykład zawory odcinające rurociągu służą do blokowania ruchu czynnika roboczego (lub kombinacji mediów) w celu przeprowadzenia konserwacji zapobiegawczej w sieci.

Bezpieczniki służą do zabezpieczenia rurociągu przed przekroczeniem ciśnienia roboczego, w wyniku którego system może ulec awarii, poprzez zrzucenie nadmiaru transportowanego medium.

Zawory regulacyjne są zaprojektowane tak, aby utrzymać wymaganą ilość nośnika poprzez zmianę jego natężenia przepływu.

Wystąpieniu przepływu powrotnego, który zmniejsza wydajność instalacji, zapobiegają elementy rewersyjne (w szczególności bezpowrotne odcinające i bezpowrotne sterowane).

Odprowadzanie czynnika roboczego z systemu rurociągów odbywa się za pomocą urządzeń spustowych lub drenażowych.

Separacja faz (pod warunkiem, że w rurach porusza się kilka stanów fazowych medium) odbywa się za pomocą elementów separacji faz.

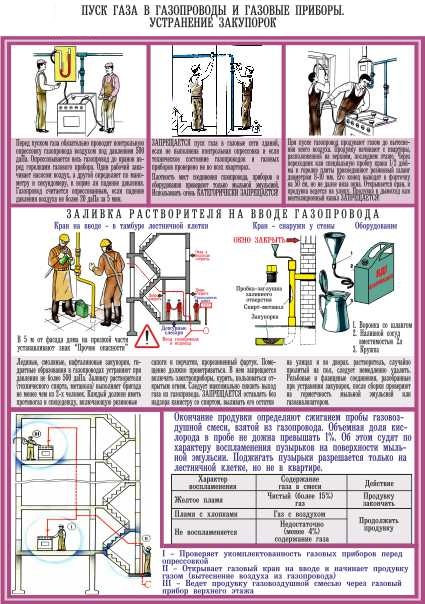

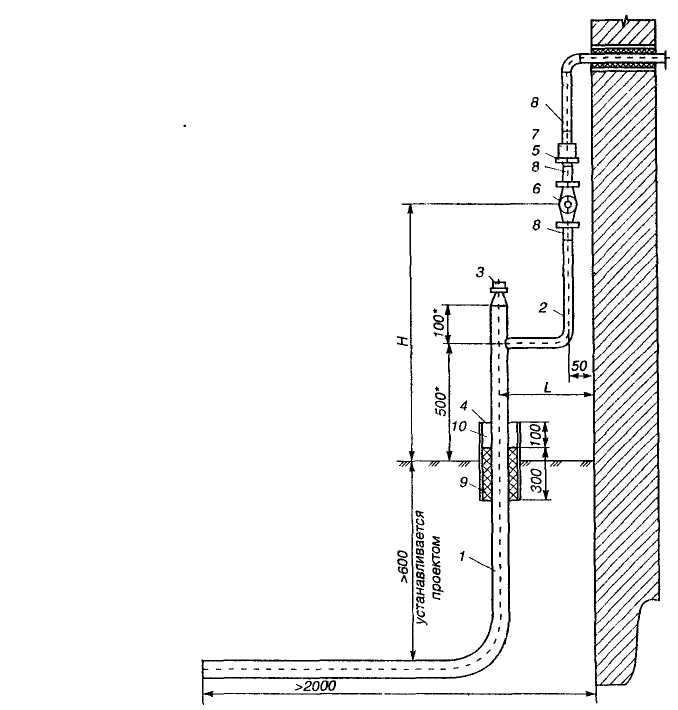

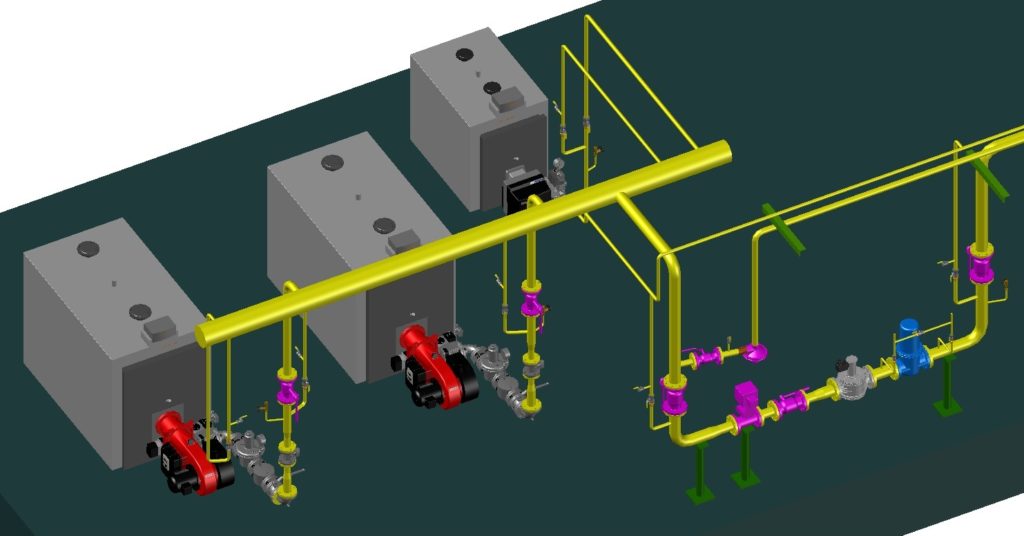

Technika montażu gazociągów

Prace rozpoczynają się od wprowadzenia rur do budynku. Aby to zrobić, w ścianie zewnętrznej umieszcza się obudowę i przez nią wprowadza się dane wejściowe. Już w środku zamocowany jest pion, znajdujący się 20 mm od ścian w pozycji pionowej. Połączenia na tym etapie wykonujemy za pomocą zgrzewarki.

Skrzynki powinny znajdować się na wszystkich przecięciach rury ze stropami międzypodłogowymi, ścianami i klatkami schodowymi.

Łączniki rur gazowych muszą być instalowane w odległości co najmniej 2 m od siebie. Zasady te dotyczą rur o średnicy 25 mm. Powinny umożliwiać naprawę i diagnozę ewentualnych uszkodzeń podczas eksploatacji. Końcówka każdego z łączników jest wbijana w specjalny drewniany kołek umieszczony w ścianie. Następnie punkt mocowania wylewa się zaprawą cementową, aby uzyskać dodatkową wytrzymałość.

Istnieje szereg zasad wykonywania prac spawalniczych:

- Spawanie można wykonać na rurach o średnicy nieprzekraczającej 150 mm i grubości ścianki do 5 mm.

- Spawanie łukowe stosuje się, gdy grubość rury przekracza 150 mm lub grubość ścianki przekracza 5 mm.

- Przed instalacją konieczne jest przygotowanie rur do spawania. Aby to zrobić, są oczyszczane z zanieczyszczeń.

- Każde złącze spawane musi być łatwo dostępne. Ukrywanie szwów w ścianie lub etui jest niedozwolone.

Wszystkie połączenia wykonywane są przez spawanie. Połączenia gwintowane są dozwolone tylko w miejscach instalacji zaworów odcinających, urządzeń pomiarowych (gazomierzy), połączeń rurowych z wężem prowadzącym bezpośrednio do urządzeń gazowych.

Powiązane wideo: Montaż gazociągu na elewacji

Wybór pytań

- Michaił, Lipieck — Jakich tarcz do cięcia metalu użyć?

- Ivan, Moskwa — Jaki jest GOST walcowanej blachy stalowej?

- Maksim, Twer — Jakie są najlepsze regały do przechowywania produktów walcowanych?

- Władimir, Nowosybirsk — Co oznacza ultradźwiękowa obróbka metali bez użycia środków ściernych?

- Valery, Moskwa — Jak wykuć nóż z łożyska własnymi rękami?

- Stanislav, Voronezh — Jaki sprzęt jest używany do produkcji kanałów powietrznych ze stali ocynkowanej?

Rodzaje komponentów i ich przeznaczenie

Klasyfikacja wszystkich kształtek rurociągowych odbywa się według następujących kryteriów:

- Metoda nakładania się środowiska pracy;

- Obszary zastosowania;

- sposób zarządzania;

- Wielkość nacisku;

- rodzaj materiału;

- Metoda mocowania.

Wykorzystanie każdego podgatunku jest możliwe tylko przy ścisłym przestrzeganiu norm. Zgodnie z metodą nakładania się, klasyfikację składników przeprowadza się według następujących odmian:

Na zaworze element blokujący lub regulujący porusza się prostopadle do osi przepływu czynnika roboczego. Stosuje się je na tych rurociągach, przez które są pompowane:

Do przesyłania pary do przedsiębiorstw przemysłowych, takich jak elektrownie cieplne, jądrowe, systemy ogrzewania parowego, stosuje się rurociąg parowy. W chwili obecnej bardzo popularne są elektryczne zawory odcinające. Siłownik elektryczny zdalnie steruje zaworem do pozycji otwartej lub zamkniętej za pomocą pilota.

Wszystkie zawory są instalowane na rurociągach wodnych, naftowych lub gazowych. Żurawie występują w dwóch podgatunkach - kulowym i korkowym.

Zawory kulowe to jedne z najnowocześniejszych, wysokiej jakości i progresywnych rodzajów armatury o wysokim stopniu szczelności.

Zalety zaworów kulowych to:

- Wysoki stopień szczelności;

- Prosta konstrukcja;

- Mały rozmiar;

- Bezpieczeństwo i niezawodność pracy;

- Optymalna cena.

Zawór odcinający jest niezbędny do całkowitego odcięcia czynnika roboczego, ponieważ nie może regulować ciśnienia roboczego linii. Zawory odcinające są stosowane na autostradach, gdzie dostarczana jest woda, para lub powietrze.

Zasuwy są stosowane na liniach o dużej średnicy przy niskim ciśnieniu środowisko pracy. Mają znacznie mniejsze wymagania dotyczące szczelności.

W zależności od wartości ciśnienia, urządzenia są próżniowe, nisko, średnio i wysokociśnieniowe. Wysokociśnieniowe zawory odcinające są szeroko poszukiwane w przemyśle rafineryjnym, gazowniczym i chemicznym.

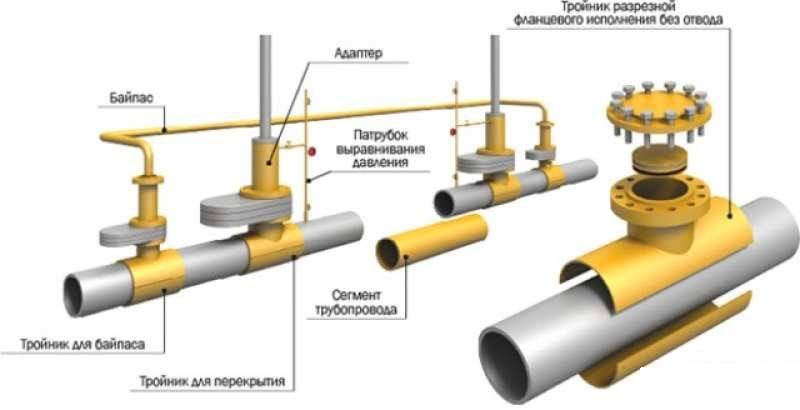

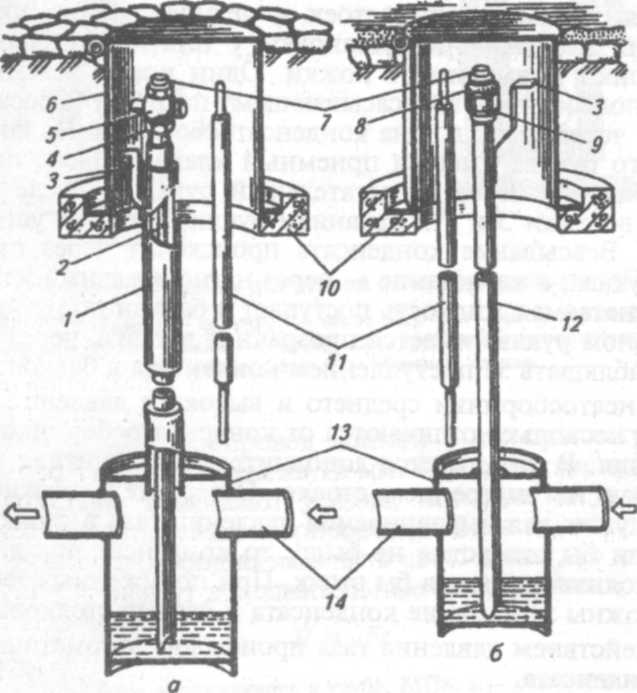

Umieszczenie zaworów na rurze

Zasuwy i zasuwy przed montażem w sieci gazowej poddawane są audytowi zewnętrznemu, smarowaniu, kontroli uszczelek oraz próbie szczelności. Jednocześnie miejsce montażu urządzenia odłączającego na gazociągu dobiera się zgodnie z zaleceniami SP 42-101-2003.

Montaż urządzeń odłączających na gazociągu odbywa się pod ziemią - w studni lub bezpośrednio w ziemi lub nad ziemią - w szafach ognioodpornych, na ścianach lub rurach.

Montaż zaworów odcinających odbywa się w taki sposób, aby można go było sprawdzić, serwisować i, w razie potrzeby, zdemontować.

Miejsce do włożenia urządzenia odłączającego do gazociągu wybiera się:

- na oddziałach z głównego - poza terytorium konsumenta i nie dalej niż 100 m od rurociągu dystrybucyjnego;

- w obecności równoległych rur - w odległości dogodnej do obsługi obu urządzeń;

- na wyjściach i wejściach szczelinowania hydraulicznego - w odległości 5-100 metrów od punktu;

- gdy gazociąg przecina napowietrzną linię elektroenergetyczną - poza jego strefą bezpieczeństwa;

- na ścianach domów prywatnych - co najmniej pół metra od otworów drzwiowych i okiennych;

- w pobliżu kuchenki gazowej - z boku rury na poziomie złączki w odległości 20 cm lub więcej od pieca;

- na kuchence gazowej lub kolumnie z górnym okablowaniem - na wysokości 1,5 nad podłogą.

Jeżeli okucia są montowane na wysokości większej niż 2,2 m, na tym poziomie należy zapewnić metalową drabinę i / lub platformę.

Jeśli instalowane są studnie, powinny być wykonane z ognioodpornych materiałów budowlanych. Odpowiedni kamień, cegła, beton itp. Ale bez drewna i plastiku.

Do gazociągów zewnętrznych wewnętrznych i naziemnych z rurami stalowymi i polietylenowymi do gazu ziemnego i LPG w fazie gazowej o ciśnieniu do 0,005 MPa zalecane są konwencjonalne zawory kulowe

Połączenia kołnierzowe należy uszczelnić następującymi uszczelkami firmy:

- paronit - pod ciśnieniem do 1,6 MPa;

- guma odporna na olej i benzynę - przy ciśnieniu do 0,6 MPa;

- aluminium - pod dowolnym ciśnieniem;

- miedź - pod dowolnym ciśnieniem (z wyjątkiem gazociągów z dwutlenkiem siarki);

- polietylen o wysokiej i niskiej gęstości, fluoroplast - pod ciśnieniem do 0,6 MPa.

Warto zauważyć, że połączenia kołnierzowe typu prostokątnego i kwadratowego są dość trudne w obróbce i trudno jest zapewnić niezawodną szczelność połączenia, dlatego lepiej preferować połączenia kołnierzowe okrągłe.

Urządzenia odłączające muszą być zainstalowane:

- przy wejściu do budynku;

- przed instalacją zewnętrzną, która zużywa gaz;

- na wejściu i wyjściu szczelinowania hydraulicznego;

- na długich ślepych zaułkach;

- na odgałęzieniach od wspólnej autostrady do wsi, dzielnicy lub przedsiębiorstwa;

- gdy rurociąg przecina tory kolejowe i drogi, a także zapory wodne.

Wszystkie montowane zawory obrotowe muszą posiadać ogranicznik obrotu klamki 90, a zasuwy wskaźnik stopnia otwarcia.

A wszystkie urządzenia o średnicy do 80 mm muszą mieć na obudowie ryzyko wskazujące kierunek przepływu gazu.

Umieszczenie zaworów na rurze

Zasuwy i zasuwy przed montażem w sieci gazowej poddawane są audytowi zewnętrznemu, smarowaniu, kontroli uszczelek oraz próbie szczelności. Jednocześnie miejsce montażu urządzenia odłączającego na gazociągu dobiera się zgodnie z zaleceniami SP 42-101-2003.

Montaż urządzeń odłączających na gazociągu odbywa się pod ziemią - w studni lub bezpośrednio w ziemi lub nad ziemią - w szafach ognioodpornych, na ścianach lub rurach.

Montaż zaworów odcinających odbywa się w taki sposób, aby można go było sprawdzić, serwisować i, w razie potrzeby, zdemontować.

Miejsce do włożenia urządzenia odłączającego do gazociągu wybiera się:

- na oddziałach z głównego - poza terytorium konsumenta i nie dalej niż 100 m od rurociągu dystrybucyjnego;

- w obecności równoległych rur - w odległości dogodnej do obsługi obu urządzeń;

- na wyjściach i wejściach szczelinowania hydraulicznego - w odległości 5-100 metrów od punktu;

- gdy gazociąg przecina napowietrzną linię elektroenergetyczną - poza jego strefą bezpieczeństwa;

- na ścianach domów prywatnych - co najmniej pół metra od otworów drzwiowych i okiennych;

- w pobliżu kuchenki gazowej - z boku rury na poziomie złączki w odległości 20 cm lub więcej od pieca;

- na kuchence gazowej lub kolumnie z górnym okablowaniem - na wysokości 1,5 nad podłogą.

Jeżeli okucia są montowane na wysokości większej niż 2,2 m, na tym poziomie należy zapewnić metalową drabinę i / lub platformę.

Jeśli instalowane są studnie, powinny być wykonane z ognioodpornych materiałów budowlanych. Odpowiedni kamień, cegła, beton itp. Ale bez drewna i plastiku.

Połączenia kołnierzowe należy uszczelnić następującymi uszczelkami firmy:

- paronit - pod ciśnieniem do 1,6 MPa;

- guma odporna na olej i benzynę - przy ciśnieniu do 0,6 MPa;

- aluminium - pod dowolnym ciśnieniem;

- miedź - pod dowolnym ciśnieniem (z wyjątkiem gazociągów z dwutlenkiem siarki);

- polietylen o wysokiej i niskiej gęstości, fluoroplast - pod ciśnieniem do 0,6 MPa.

Warto zauważyć, że połączenia kołnierzowe typu prostokątnego i kwadratowego są dość trudne w obróbce i trudno jest zapewnić niezawodną szczelność połączenia, dlatego lepiej preferować połączenia kołnierzowe okrągłe.

Urządzenia odłączające muszą być zainstalowane:

- przy wejściu do budynku;

- przed instalacją zewnętrzną, która zużywa gaz;

- na wejściu i wyjściu szczelinowania hydraulicznego;

- na długich ślepych zaułkach;

- na odgałęzieniach od wspólnej autostrady do wsi, dzielnicy lub przedsiębiorstwa;

- gdy rurociąg przecina tory kolejowe i drogi, a także zapory wodne.

Wszystkie zamontowane zawory obrotowe muszą posiadać ogranicznik obrotu klamki 90 0, a zasuwy wskaźnik stopnia otwarcia.

A wszystkie urządzenia o średnicy do 80 mm muszą mieć na obudowie ryzyko wskazujące kierunek przepływu gazu.

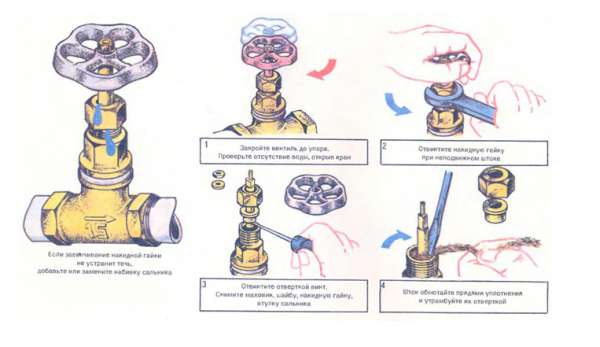

Naprawa zaworu zrób to sam

Aby urządzenia służyły jak najdłużej, konieczny jest okresowy przegląd i naprawa zaworów.

Najczęstsze przyczyny wycieku to:

- zużycie uszczelek;

- niewystarczające uszczelnienie dławnicy.

Aby wymienić uszczelki, wykonaj następujące kroki:

- częściowy demontaż urządzenia. Za pomocą klucza nastawnego usuwa się skrzynkę dźwigu, która mocuje wrzeciono;

- usunąć zużytą uszczelkę. W niektórych urządzeniach uszczelka jest mocowana za pomocą śruby, podczas gdy w innych jest po prostu nałożona na pręt;

- zainstaluj nową uszczelkę i zmontuj dźwig;

- sprawdź szczelność urządzenia.

Eliminacja nieszczelnych zaworów

Naprawa zaworów odcinających, w przypadku konieczności doszczelnienia szczeliwa dławnicowego, odbywa się w następujący sposób:

- przepływ w rurociągu jest zablokowany;

- nakrętka kołpakowa jest poluzowana.Aby prawidłowo wykonać operacje i poluzować dokładnie żądaną nakrętkę, konieczne jest zamocowanie trzpienia w jednej pozycji;

- aby zdjąć koło zamachowe i tuleję dławnicy, poluzuj śrubę mocującą;

- usuwa się szczeliwo dławnicy (jeśli wymagana jest całkowita wymiana materiału) lub dodaje się wymaganą ilość szczeliwa (przy niewielkim zużyciu);

- okucia są montowane w odwrotnej kolejności i sprawdzana jest eliminacja wycieków.

Eliminacja wycieków spowodowanych niewystarczającym uszczelnieniem dławnicy

Wszystkie typy zaworów są wymienne. Na przykład zawór gwintowany można zainstalować zamiast przyspawanego kranu i tak dalej. Proces instalacji nowego urządzenia blokującego odbywa się zgodnie ze schematami przedstawionymi w artykule.

Materiały i akcesoria

Materiały użyte do produkcji zaworów i komponentów muszą być zgodne z ogólnymi specyfikacjami zgodnie z normami Centralnego Biura Projektowego Inżynierii Zaworów (TsKBA) „Zawory rurociągowe. Ogólne warunki techniczne”, które weszły w życie w styczniu 2006 r., a także aktualne normy krajowe i specyfikacje branżowe. Głównym kryterium wyboru materiału na korpus każdego zaworu jest jego wytrzymałość. Korpus jest podstawą do zamontowania w nim wszystkich innych części. Jest jak fundament w budownictwie - konstrukcja nośna dla całego budynku.

Korpusy większości urządzeń blokujących rurociągi wykonane są z żeliwa lub stali. Czasami używa się do tego również innych materiałów metalowych: w sprzedaży są krany i zawory z brązu, miedzi, aluminium i mosiądzu do sprzętu AGD.Zbrojenie wykonane z metali kolorowych i ich stopów ma dobrą cechę - nie ulega korozji i ma ładny wygląd.

Najbardziej ekonomicznym materiałem na okucia jest plastik, który pod wspólną nazwą łączy produkty wykonane z PVC (polichlorku winylu), polipropylenu, polietylenu i innych sztucznych stopów tworzywa sztucznego. Ale takie okucia nie są w stanie wytrzymać wysokich ciśnień i temperatur, ponieważ nie są trwałe. Ale w przypadku rur o małej średnicy i niskim ciśnieniu jest to bardzo odpowiednia alternatywa dla produktów metalowych. Oprócz niskich kosztów, plastikowe rurociągi i kształtki są cenne ze względu na ich odporność na korozję - główną plagę stalowych urządzeń tego samego typu.

Do odlewania korpusów zaworów stosuje się żeliwo ciągliwe, szare lub o dużej wytrzymałości, w zależności od obszaru i warunków użytkowania danego produktu. Kształtki z korpusem żeliwnym ze względu na swoją kruchość nie są stosowane przy wysokich ciśnieniach w rurociągach, a także tam, gdzie możliwe są uderzenia wodne i nagłe zmiany temperatury. W takich sytuacjach żeliwna obudowa może po prostu pęknąć.

Obudowy stalowe wykonane są z różnych gatunków stali: stopowej, żaroodpornej i węglowej. Stal nierdzewna o wysokiej odporności na korozję stosowana jest do produkcji korpusów zaworów, które są instalowane na rurociągach z substancjami agresywnymi lub mają szczególnie czyste środowisko pracy. Obudowy ze stali żaroodpornej stosowane są do armatury pracującej w podwyższonych temperaturach czynnika roboczego. Zastosowanie konkretnego materiału, a także konstrukcja i rodzaj kołnierza są determinowane przez szereg czynników, z których główne to:

- warunkowa średnica rurociągów;

- presja środowiska pracy;

- Kierunek przepływu;

- warunki temperaturowe.

Materiał uszczelniający to:

- wyroby metalowe w postaci pierścieni o odporności na korozję, właściwościach przeciwciernych, dobrze obrobione (stal, mosiądz, brąz, monel);

- osady z różnych stopów twardych: stellit (stop kobaltu), sormit (stopy na bazie żelaza);

- wyroby niemetalowe (pierścienie gumowe i gumowo-metalowe, uszczelki polimerowe);

- opakowania uszczelniające wykonane z materiału pochodzenia roślinnego (włókno bawełniane i lniane), talk, włókno szklane;

- fluoroplast i grafit do uszczelnień dławnic w agresywnym i wysokotemperaturowym środowisku pracy;

- arkusze gumy, paranitu i fluoroplastu do uszczelek.

Kształtki żeliwne i stalowe wyposażone w kołnierze mają niezaprzeczalne zalety w zakresie szczelności, łatwości konserwacji i wytrzymałości sieci rurociągów w porównaniu z kształtkami bezkołnierzowymi. Ale masa i wymiary takiego zbrojenia czasami osiągają duże wartości (odpowiednio w tonach i kilku metrach). Do tego trzeba jeszcze dodać urządzenia sterujące (koło ręczne, napęd elektryczny lub napęd pneumatyczny zawieszony na zaworze). Kołnierze prowadzą do zwiększonego zużycia metalu i pracochłonności przy ich produkcji.

Urządzenia odcinające na gazociągach: rodzaje zaworów i cechy ich instalacji

Nie jest tajemnicą, że systemy dystrybucji gazu w osiedlach, a także w domach wielomieszkaniowych i prywatnych są źródłem ciągłego zagrożenia. Najmniejszy wyciek niebieskiego paliwa może prowadzić do poważnych problemów, aż do wybuchu

I musisz przyznać, że aby tak się nie stało, niezwykle ważne jest uważne i ciągłe monitorowanie stanu rur i kształtek gazowych na nich.

Jednym z głównych elementów odcinających jest tutaj zawór lub zawór, który w razie potrzeby wyłącza gaz w rurze.

Aby te urządzenia odłączające na gazociągach działały prawidłowo, należy podejść do ich wyboru i instalacji z należytą uwagą. Następnie przeanalizujemy wszystkie rodzaje takiego sprzętu i zasady jego instalacji.

Rodzaje konstrukcji mocujących

Konstrukcje mocowania łożysk dzielą się na następujące typy:

- Podpory stałe. Podczas używania tego łącznika nie jest dozwolony ruch kątowy lub liniowy stałych sekcji.

- Wsporniki prowadzące. Zastosowanie tej konstrukcji umożliwia przemieszczenie tylko w jednym kierunku. Z reguły tylko wzdłuż osi poziomej.

- Wisiorki sztywne. Ruchy są dozwolone, ale tylko w płaszczyźnie poziomej.

- Wieszaki i podpory sprężynowe. Możliwe są zarówno ruchy pionowe, jak i poziome.

Rodzaje mocowania rurociągów do ściany

Wymagania dotyczące podpór i wieszaków

Jeżeli mocowanie następuje między dwoma stałymi podporami, ruchy, które mogą wystąpić w wyniku zmian temperatury, usztywnień montażowych lub przemieszczenia podpór, muszą być samokompensujące. Ale taka zdolność kompensacyjna, jak pokazują obliczenia, czasami nie wystarcza. W takim przypadku należy zainstalować specjalne kompensatory.

Zacisk rurowy wyposażony w śrubę/śrubę

Wykonane są z rur tego samego rodzaju i średnicy co cała konstrukcja. Najczęściej wykonywane są w formie liter „P” lub „G”.

Jeśli konstrukcja jest zamocowana na stałe, łączniki muszą wytrzymać ciężar samego rurociągu, przepływającego przez niego płynu, a także obciążenia osiowe generowane przez odkształcenia termiczne, wibracje i wstrząsy hydrauliczne. Podczas montażu produktów wykonanych z polimerów najczęściej stosuje się ruchome podpory.

Jeżeli montaż odbywa się w stałych podporach, do rur przyspawane są pierścienie ograniczające lub segmenty o szerokości 10-20 mm, które są wykonane z kawałków rur z tego samego tworzywa sztucznego. Te segmenty lub pierścienie powinny znajdować się po obu stronach podpory.

Wybór elementów złącznych

Odpowiednie elementy złączne dobierane są z uwzględnieniem wielu czynników. Wybór zależy od lokalizacji miejsca instalacji, przeznaczenia konkretnego systemu i tak dalej.

Plastikowe mocowanie rur

Czasami rura musi być izolowana od źródła zimna lub ciepła. Jeśli użyjesz prostego zacisku, który mocuje obszar, nie zapewni on odstępu od sąsiedniej powierzchni niezbędnej do rozwiązania problemu. Ale na przykład wspornik pierścieniowy, który ma gwintowane przedłużenie i płytkę do mocowania do powierzchni nośnej, całkowicie wyeliminuje problem.

Jeśli musisz naprawić ciężkie żeliwne rury, użyj specjalnych elementów złącznych, które wytrzymają duże obciążenia. W przypadku systemów położonych pionowo jest instalowany na podłogach. Systemy zorientowane poziomo są mocowane nie jeden po drugim, ale za pomocą grup rur ułożonych na konsoli.

Właściwe podejście do doboru i rozmieszczenia elementów złącznych pozwala na długą i wydajną eksploatację rurociągu bez obaw o sytuacje awaryjne.Ale nie zapomnij o ekonomicznym składniku tego problemu. W końcu przekroczenie wymaganej i wystarczającej liczby elementów może prowadzić do nieuzasadnionego wzrostu kosztów konstrukcji i skomplikować prace instalacyjne.