- Jak ustalić przyczynę w każdym przypadku?

- Cechy konstrukcyjne

- Regulacja ciśnienia sprężarki

- Co zrobić w przypadku wycieku w mieszkaniu lub prywatnym domu?

- Demontaż membrany, jeśli kapie z otworu regulacyjnego

- Eliminacja przecieków w tłoku

- Zasada działania

- Dlaczego musisz monitorować ciśnienie w kotle?

- Przyczyny wzrostu ciśnienia w przypadku uszkodzenia kotła

- Automatyczna jednostka do makijażu

- Kiedy trzeba zmienić i usunąć ustawienia domyślne?

- Diagnostyka systemu

- Zapobieganie problemowi

- Rodzaje

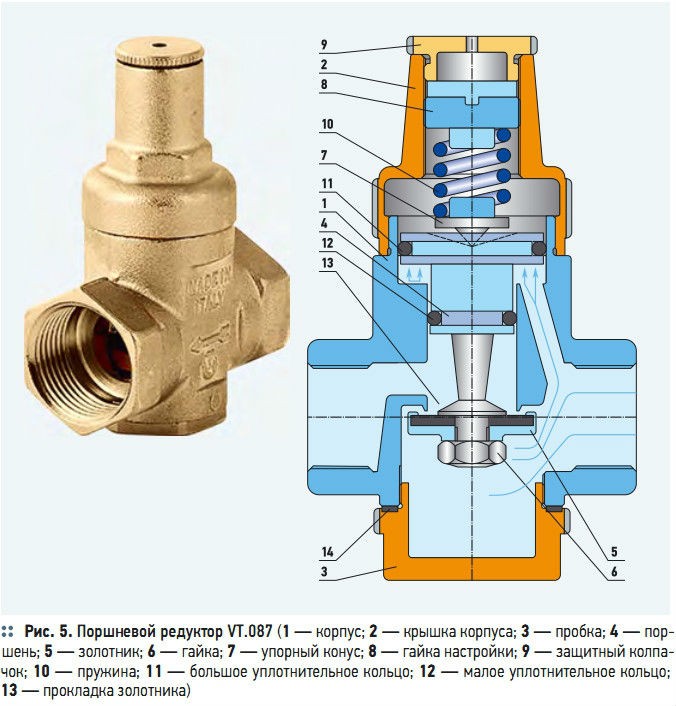

- Tłok

- Membrana

- Płynący

- Schemat połączeń

- kołnierze

- Instalacja przekaźnika

- Regulacja przekaźnika

- Przyczyny spadku ciśnienia

- Dlaczego w akumulatorze występuje spadek ciśnienia?

Jak ustalić przyczynę w każdym przypadku?

Diagnozowanie wycieku to podstawa - każdy sobie z tym poradzi. Opiera się na znajomości zasady działania manometru regulacyjnego, natomiast nie zależy od rodzaju konstrukcji.

Typy labiryntów nie są brane pod uwagę, ponieważ nie mają żadnych mechanizmów. Nie uwzględnia się również próbek elektronicznych i automatycznych, które są strukturalnie bardziej złożone, a kompetentna konserwacja może być wykonywana tylko przez specjalistów.

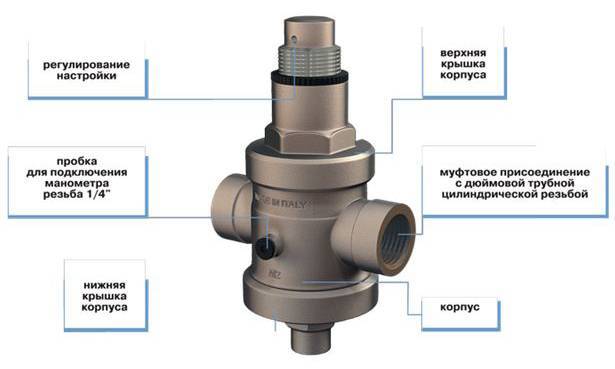

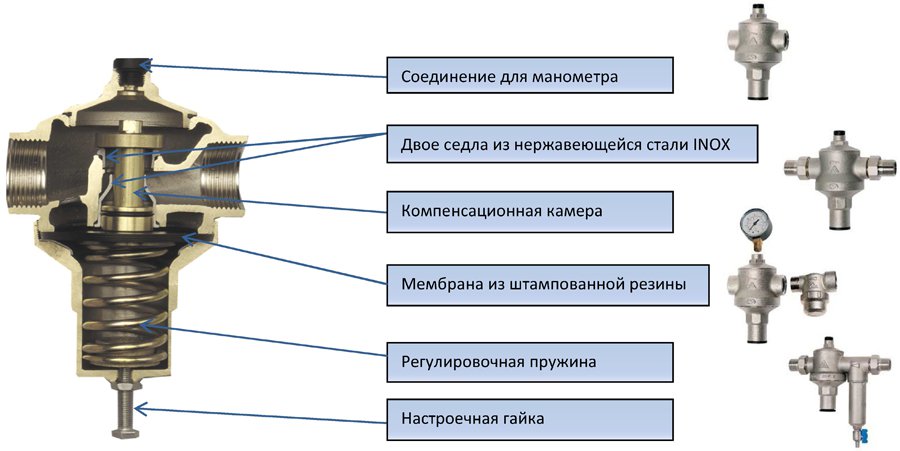

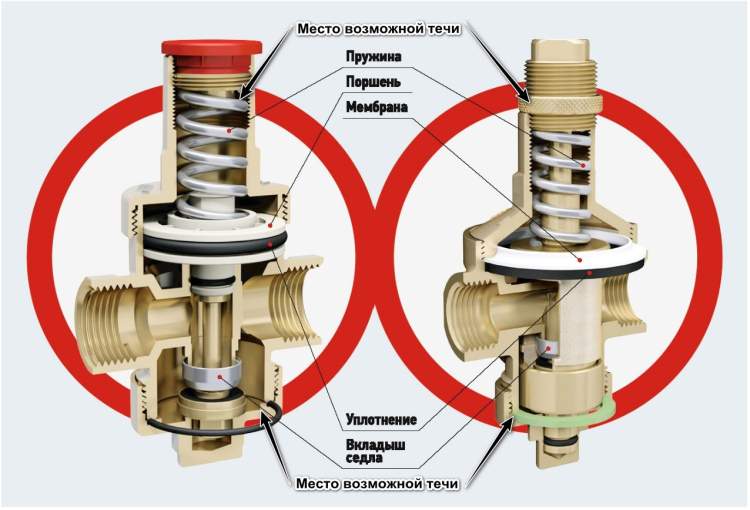

Oprócz rur wlotowych i wylotowych regulator posiada jeszcze dwa otwory.Przez jeden możliwy jest dostęp do regulacji siły sprężyny na tłoku lub membranie, a drugi służy do podłączenia manometru - czujnik ciśnienia może nie być przewidziany, wtedy otwór wyposażony jest w korek z pierścieniem uszczelniającym . Wycieki mogą wystąpić tylko w tych miejscach.

Jeśli woda wycieka spod korka (w miejscu podłączenia manometru), oznacza to, że uszczelka stała się bezużyteczna. Kawitacyjne (korozyjne) zniszczenie gwintu korka jest również możliwe. Mechanizm wewnętrzny jest w porządku.

Jeśli wycieka spod otworu regulacyjnego, oznacza to, że uszczelnienie komory roboczej jest zerwane. Duży o-ring tłoka jest zużyty i wymaga wymiany. Źródło znajduje się w wodzie, możliwe jest jego korozyjne zniszczenie.

W przekładni membranowej znaki te mogą wskazywać zarówno na naruszenie położenia membrany (luźne dopasowanie do rowków komory roboczej), jak i jej pęknięcie. Tak czy inaczej, aby wyeliminować usterkę i przeprowadzić pełną rewizję, skrzynię biegów należy całkowicie zdemontować.

Cechy konstrukcyjne

Główne zadania, które czujniki kontroli przepływu wody,, instalowane w rurociągach domowych, mają wyłączać urządzenia pompujące w momencie, gdy w układzie nie ma cieczy lub ciśnienie jej przepływu przekracza wartość normową, a włączać je ponownie w przypadku spadku ciśnienia. Skuteczne rozwiązanie tych ważnych zadań zapewnia konstrukcja czujnika, na którą składają się następujące elementy:

- rura odgałęziona, przez którą woda wpływa do czujnika;

- membranę stanowiącą jedną ze ścian komory wewnętrznej czujnika;

- kontaktron zapewniający zamykanie i otwieranie obwodu zasilania pompy;

- dwie sprężyny o różnych średnicach (stopień ich ściśnięcia reguluje ciśnienie przepływu płynu, przy którym zadziała przełącznik przepływu wody dla pompy).

Główne elementy przemysłowego czujnika przepływu

Urządzenie o powyższej konstrukcji działa w następujący sposób:

- Wchodząc do wewnętrznej komory czujnika, strumień wody wywiera nacisk na membranę, wypierając ją.

- Element magnetyczny zamocowany na odwrotnej stronie membrany w momencie przemieszczenia zbliża się do kontaktronu, co prowadzi do zamknięcia jego styków i włączenia pompy.

- Jeśli ciśnienie przepływu wody przechodzącej przez czujnik spadnie, membrana powraca do pierwotnego położenia, magnes odsuwa się od przełącznika, jego styki otwierają się odpowiednio, jednostka pompująca jest wyłączona.

Zasada działania przetwornika przepływu zbudowanego w oparciu o magnes trwały i kontaktron

W systemach rurociągów do różnych celów czujniki kontrolujące przepływ wody są instalowane w dość prosty sposób.

Najważniejsze jest, aby wybrać odpowiednie urządzenie, zwracając uwagę na jego parametry pracy i charakterystykę sprzętu pompującego.

Regulacja ciśnienia sprężarki

Jak wspomniano powyżej, po wytworzeniu pewnego poziomu kompresji powietrza w odbiorniku presostat wyłącza silnik jednostki. I odwrotnie, gdy ciśnienie spadnie do granicy włączenia, przekaźnik ponownie uruchamia silnik.

Jednak często pojawiające się sytuacje zmuszają do zmiany ustawień fabrycznych przełącznika ciśnienia i dostosowania ciśnienia w sprężarce według własnego uznania. Zmieniony zostanie tylko dolny próg załączenia, gdyż po zmianie górnego progu wyłączenia w górę powietrze będzie wypuszczane przez zawór bezpieczeństwa.

Ciśnienie w sprężarce reguluje się w następujący sposób.

- Włącz urządzenie i zapisz odczyt manometru, przy którym silnik włącza się i wyłącza.

- Pamiętaj, aby odłączyć urządzenie od sieci i zdjąć pokrywę z wyłącznika ciśnieniowego.

- Po zdjęciu osłony zobaczysz 2 śruby ze sprężynami. Duża śruba jest często oznaczana literą „P” ze znakami „-” i „+” i odpowiada za górne ciśnienie, przy którym urządzenie zostanie wyłączone. Aby zwiększyć poziom sprężenia powietrza należy przekręcić regulator w kierunku znaku „+”, a aby go zmniejszyć w kierunku znaku „-”. W pierwszej kolejności zaleca się wykonanie pół obrotu śruby w żądanym kierunku, następnie włączenie sprężarki i sprawdzenie stopnia wzrostu lub spadku ciśnienia za pomocą manometru. Napraw, na jakich wskaźnikach urządzenia silnik się wyłączy.

- Za pomocą małej śruby możesz dostosować różnicę między progami włączenia i wyłączenia. Jak wspomniano powyżej, nie zaleca się, aby przedział ten przekraczał 2 słupki. Im dłuższa przerwa, tym rzadziej silnik maszyny będzie się uruchamiał. Ponadto nastąpi znaczny spadek ciśnienia w systemie. Ustawienie różnicy pomiędzy progami załącz-wyłącz odbywa się analogicznie jak ustawienie górnego progu załącz-wyłącz.

Dodatkowo konieczne jest skonfigurowanie reduktora, jeśli jest on zainstalowany w systemie. Niezbędne jest ustawienie reduktora ciśnienia na poziomie odpowiadającym ciśnieniu roboczemu narzędzia pneumatycznego lub urządzenia podłączonego do instalacji.

W większości przypadków niedrogie modele sprężarek powietrza nie są wyposażone w wyłącznik ciśnieniowy, ponieważ takie produkty są montowane na odbiorniku.Na tej podstawie wielu producentów uważa, że wizualna kontrola ciśnienia za pomocą manometru będzie więcej niż wystarczająca. Jednak przy dłuższym użytkowaniu urządzenia, jeśli nie chcesz doprowadzać silnika do przegrzania, warto zainstalować przekaźnik ciśnienie dla sprężarki! Dzięki takiemu podejściu wyłączenie i uruchomienie napędu zostanie wykonane automatycznie.

Co zrobić w przypadku wycieku w mieszkaniu lub prywatnym domu?

Niniejsza instrukcja jest przeznaczona zarówno dla prywatnych właścicieli domów, jak i właścicieli mieszkań w budynkach wielopiętrowych.

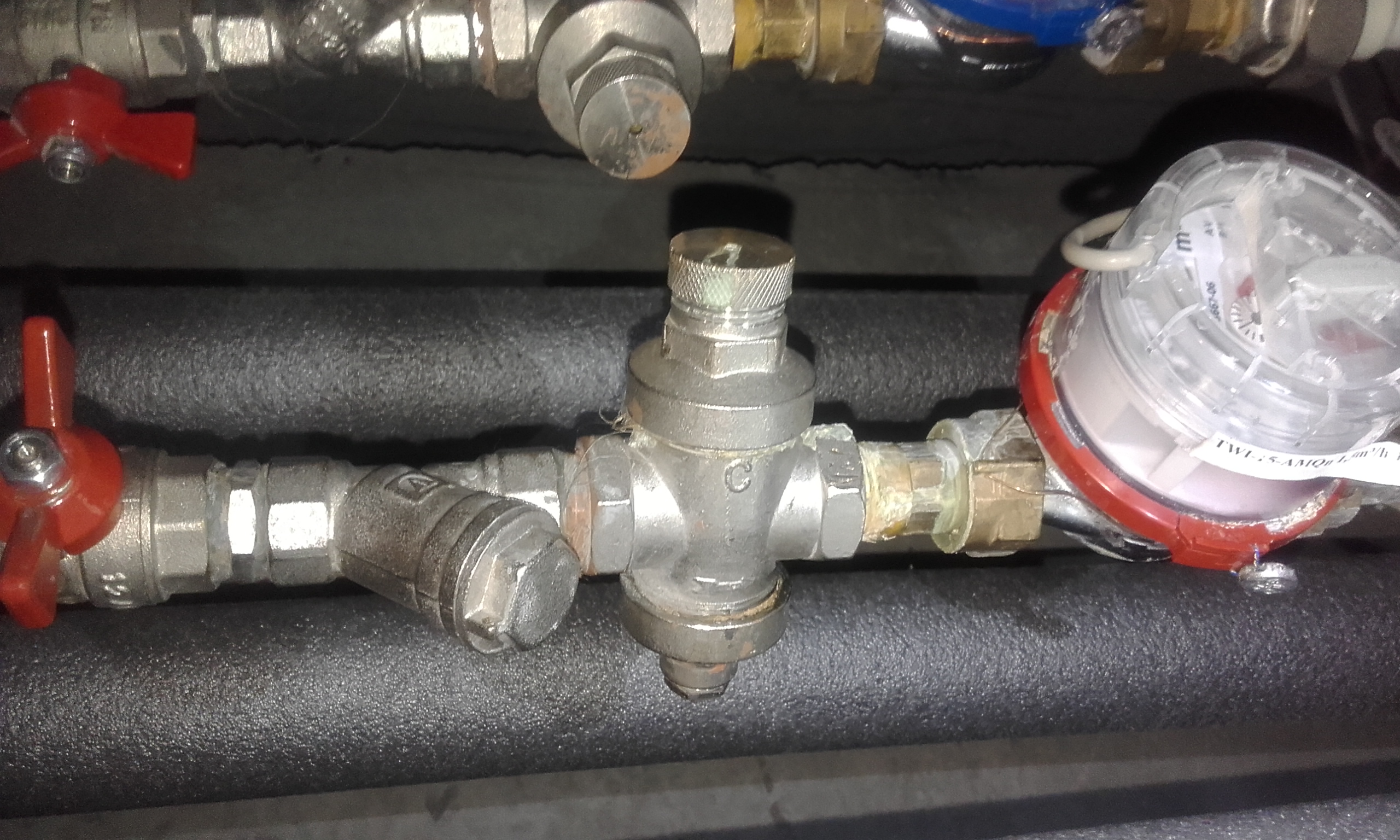

Różnica może być tylko na etapie przygotowawczym - domy prywatne są wyposażone w bardziej złożone sieci wewnętrzne, dlatego aby nie spuszczać całej wody z systemu, regulator należy odciąć zaworami odcinającymi po obu stronach, gdy jest zdemontowane.

Do pracy będziesz potrzebować (w zależności od rodzaju regulatora):

Do pracy będziesz potrzebować (w zależności od rodzaju regulatora):

- klucze;

- klucz końcowy;

- sześciokąt;

- wkrętaki płaskie: szerokie i wąskie;

- zestaw naprawczy do pierścieni uszczelniających;

- fumlenta lub len sanitarny ze szczeliwem;

- konwerter rdzy lub odpowiednik.

Po odcięciu wody regulator ciśnienia jest usuwany z rurociągu i przystępuje do jego demontażu. Chociaż naprawy są dozwolone bez wyjmowania urządzenia z rury.

Demontaż membrany, jeśli kapie z otworu regulacyjnego

Instrukcja krok po kroku:

- Należy poluzować nakrętkę mocującą i poluzować sprężynę zaciskową. W zależności od konstrukcji użyj szerokiego śrubokręta płaskiego lub sześciokątnego. W takim przypadku sprężyna jest osłabiana za pomocą klucza nastawnego - jest obracana w kierunku przeciwnym do ruchu wskazówek zegara.

- Odkręć 4 śruby i odłącz pokrywę obudowy. Pod nim znajduje się sprężyna dociskowa i membrana. W urządzeniu obserwuje się początek korozji sprężyny - membrana przepuszcza wodę. Być może obniżenie ciśnienia jest spowodowane wnikaniem brudu między membranę a komorę roboczą.

- Odkręcają dolną nakrętkę gearboxa aby dostać się do szpuli i wyjąć mechanizm roboczy - użyj klucza nastawnego.

- Teraz odkręć szpulę - w tym celu trzymając nakrętkę w korpusie od dołu (wygodniej jest trzymać ją kluczem), odkręć od góry nakrętkę, która znajduje się pod sprężyną dociskową. Możesz odkręcić i na odwrót - tak jest wygodniej. Następnie szpula i membrana są wyjmowane z obudowy.

- Elementy mechanizmu zaciskowego są oczyszczone z brudu - w tym celu można użyć roztworu wody z mydłem. Surowo zabrania się czyszczenia materiałami ściernymi - można naruszyć integralność membrany. Nadwozie należy umyć - do czyszczenia służy konwerter rdzy. Rowki korpusu (miejsce wciskania membrany) zaleca się polerować.

- Jeżeli elementy nie są zdeformowane, nie ma pęknięć ani innych wad, to są montowane w obudowie w odwrotnej kolejności.

W tym przypadku przeciek przez otwór regulacyjny spowodowany był luźnym kontaktem membrany reduktora z rowkami komory roboczej. Usunięcie brudu umożliwiło całkowite wyeliminowanie wycieku.

Eliminacja przecieków w tłoku

Gearbox tłokowy różni się nieco od membranowego - zamiast membrany zastosowano w nim tłok z dwiema platformami: małą i dużą. Ten ostatni izoluje komorę roboczą od komory sprężynowej.

Jeśli uszczelka jest zerwana, woda wypełnia komorę sprężyny i wypływa przez gwint śruby regulacyjnej - tak powstaje wyciek.Aby go wyeliminować, musisz zdemontować skrzynię biegów.

Demontaż jest dozwolony bez wyjmowania regulatora z rury:

- Podobnie jak w przypadku typu membranowego, najpierw poluzować sprężynę dociskową - zwykle szerokim śrubokrętem, obracając ją w kierunku przeciwnym do ruchu wskazówek zegara.

- Odkręć górną pokrywę komory regulacyjnej od korpusu - użyj klucza nastawnego.

- Odkręć dolny korek lub manometr, jeśli jest.

- Mechanizm tłoka jest wyjęty - w tym celu nakrętka szpuli jest przytrzymywana (kluczem nasadowym), a nakrętka jest odkręcana od góry.

- Wypłucz mechanizm tłoka - użyj miękkiej szczotki. Wyczyść sprężynę konwerterem rdzy.

- Pierścienie zaciskowe są wymieniane na nowe, a regulator ciśnienia montowany jest w odwrotnej kolejności.

Środki te powinny całkowicie wykluczyć wyciek przez śrubę regulacyjną.

W celu poprawy szczelności komory roboczej zaleca się wypolerowanie wewnętrznej cylindrycznej powierzchni regulatora miękką dyszą za pomocą wiertarki, a uszczelki gumowe nasmarować smarem grafitowym.

Środki te pomogą zmniejszyć tarcie tłoka w korpusie urządzenia, co znacznie wydłuży żywotność uszczelek.

W przypadku przecieku przez korek w otworze lub manometr, połączenie jest ponownie uszczelniane - wymienia się gumową uszczelkę, lub po prostu zaizolowuje się korek ściereczką lub płótnem hydraulicznym z uszczelniaczem.

Jeśli zaślepka w otworze jest uszkodzona, należy ją wymienić - jako zamiennik używa się mosiądzu o odpowiednim rozmiarze.

Zasada działania

Wszystkie 3 rodzaje reduktorów ciśnienia wody (tłok, membrana, przepływ) mają podobną zasadę działania. Przy pewnym poziomie ciśnienia w sieci wodociągowej aktywowany jest zawór wyposażony w sprężynę.Ciśnienie jest przywracane do normy poprzez regulację szerokości otwarcia zaworu.

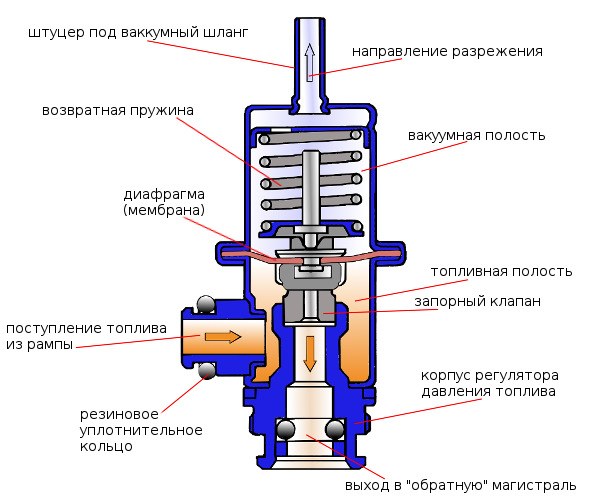

W reduktorach tłokowych przepływ wody regulowany jest za pomocą tłoka ze sprężyną. Wymagany poziom ciśnienia wyjściowego ustawia się obracając zawór, co osłabia lub ściska sprężynę. Ten ostatni kontroluje tłok, zmuszając go do zmniejszenia lub zwiększenia specjalnego otworu, przez który przepływa ciecz.

W urządzeniach membranowych głównym elementem sterującym jest membrana umieszczona w specjalnej komorze, która dzięki swojej szczelności zabezpiecza ją przed zatkaniem. Membrana połączona jest ze sprężyną, która po ściśnięciu wywiera nacisk na zawór reduktora wody, który odpowiada za przepustowość urządzenia. Ta ostatnia zmniejsza się lub zwiększa wprost proporcjonalnie do stopnia ściśnięcia sprężyny.

Urządzenie reduktorów przepływu przypomina labirynt z wieloma zwojami i kanałami, albo dzieląc przepływ wody na kilka elementów, albo ponownie go łącząc. Te manipulacje prowadzą do obniżenia ciśnienia wody na wylocie.

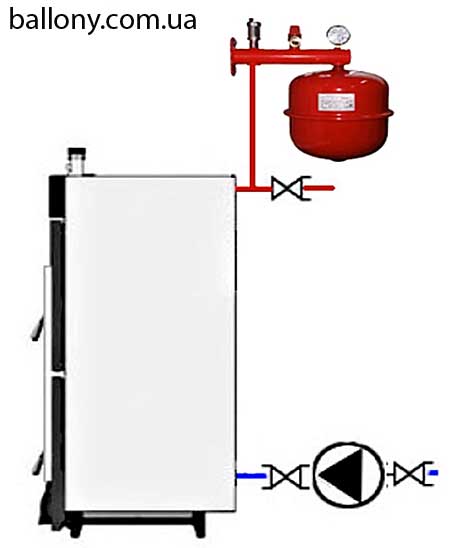

Dlaczego musisz monitorować ciśnienie w kotle?

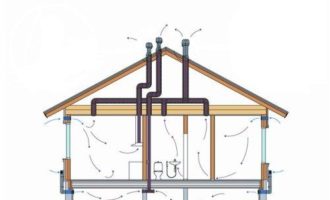

Pracy kotła towarzyszą zmiany ciśnienia w obwodzie, które należy utrzymywać w ustalonych granicach. Oznacza to, że gdy kocioł jest włączony, manometr powinien wskazywać minimalną wartość w barach, a podczas pracy ciśnienie nie może przekroczyć dopuszczalnego znaku. W ten sposób określa się trzy rodzaje ciśnienia:

- ciśnienie dynamiczne to wartość napięcia chłodziwa krążącego w obwodzie grzewczym;

- ciśnienie statyczne - mierzone na biegu jałowym i określa obciążenie wywierane przez chłodziwo na obwód grzewczy;

- maksymalne ciśnienie - granica dopuszczalnego obciążenia, przy której dozwolona jest normalna praca systemu.

Jeżeli ciśnienie w kotle gazowym wzrasta, to w rezultacie ustaje normalna praca układu, woda jest okresowo wypuszczana przez zawór nadmiarowy lub ze zbiornika wyrównawczego.

Przyczyny wzrostu ciśnienia w przypadku uszkodzenia kotła

Osobie, która nie ma doświadczenia w serwisowaniu systemów grzewczych, trudno jest samodzielnie określić prawdziwy powód wzrostu ciśnienia w kotle grzewczym. Podaje się jednak listę prawdopodobnych przyczyn, aby dać wyobrażenie o możliwych awariach.

- Wzrost ciśnienia do 1 atm. może wystąpić w wyniku obniżenia ciśnienia w wymienniku ciepła. Takie konsekwencje są spowodowane powstawaniem pęknięć w ciele podczas długotrwałej pracy. Pojawienie się pęknięć może być wynikiem wad produkcyjnych lub słabej wytrzymałości materiału, skutków uderzenia wodnego lub zużycia sprzętu. W takim przypadku objętość chłodziwa zaczyna się systematycznie uzupełniać. Nie jest jednak możliwe wizualne określenie miejsca wycieku ze względu na chwilowe parowanie cieczy podczas pracy palnika. Ta usterka prowadzi do wymiany wymiennika ciepła.

- Przy otwartym zaworze uzupełniania może wystąpić wzrost ciśnienia. Niskie ciśnienie wewnątrz kotła kontrastuje z podwyższonym ciśnieniem w rurociągach. Prowadzi to do przepływu dodatkowej wody przez otwarty zawór. W ten sposób ciśnienie wody będzie stopniowo wzrastać aż do momentu uwolnienia. Jeśli ciśnienie w rurociągu spadnie, dopływ wody do kotła jest blokowany przez chłodziwo, zmniejszając ciśnienie w obwodzie.Zawór uzupełniania musi być zamknięty, a jeśli jest uszkodzony, należy go wymienić.

- Może wystąpić wzrost ciśnienia z powodu nieprawidłowego działania zaworu trójdrożnego. Taka awaria prowadzi do przedostania się wody do obwodu ze zbiornika wyrównawczego. Od czasu do czasu na zaworze gromadzą się śmieci, które mogą spowodować jego pęknięcie. Ten element należy okresowo czyścić, a w przypadku awarii wymieniać. Aby zapobiec wnikaniu zanieczyszczeń z wody, możesz zainstalować prosty filtr narożny.

- Jeśli wszystkie znaki wskazują, że ciśnienie w obwodzie wzrasta, a wskazówka manometru nie reaguje, oznacza to, że nie działa. Zepsute urządzenie pozbawia sposób sprawowania kontroli nad działaniem systemu i wymaga wymiany.

Nadciśnienie w obwodzie grzewczym określają odczyty manometru, jeśli wskaźnik przekracza dopuszczalny znak, należy natychmiast podjąć środki. Oprócz manometru zawór bezpieczeństwa może wskazywać, że dopuszczalna norma została przekroczona, z której woda zacznie płynąć, jeśli ciśnienie wzrośnie.

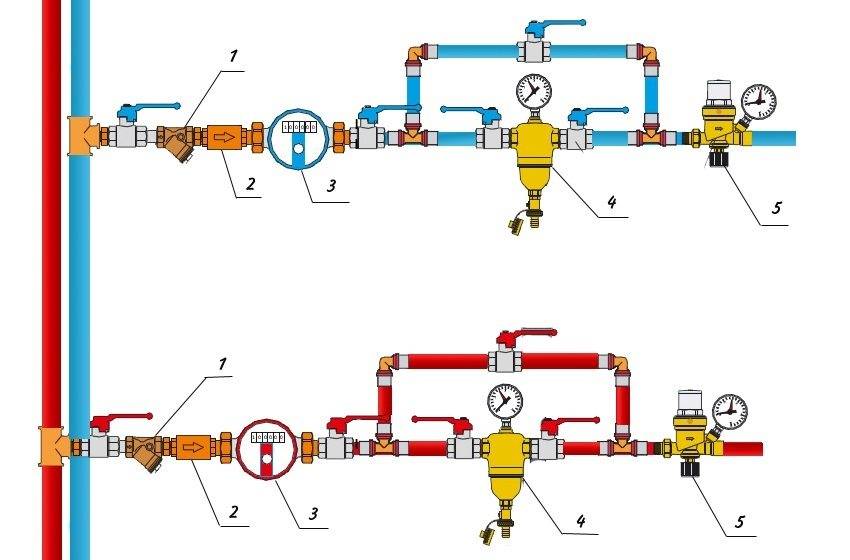

Automatyczna jednostka do makijażu

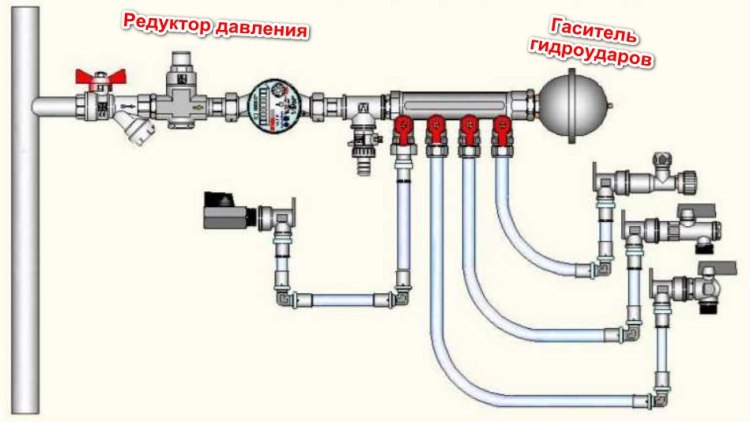

Jeśli jesteś pewny niezawodności i jakości wykonania systemu, możesz zamontować automatyczny obwód, który dodaje wodę z rury zimnej wody. Co kupić:

zawór redukcyjny ciśnienia (łatwiej - reduktor);

3 zawory kulowe;

2 trójniki;

rura do urządzenia obejściowego.

Ważny punkt. Woda wchodząca do reduktora musi być wstępnie oczyszczona za pomocą grubego filtra siatkowego, w przeciwnym razie zawór szybko się zatka. Jeśli takiego filtra nie ma przy wejściu do budynku, zainstaluj go przed urządzeniem do makijażu.

Na tym schemacie manometr pokazuje ciśnienie po stronie sieci grzewczej, obejście i krany są potrzebne do obsługi modułu uzupełniania

Główny element wykonawczy obwodu - skrzynia biegów - składa się z następujących części:

- filtr dokładny na rurze wlotowej;

- zawór sprężynowy z gumowymi uszczelkami;

- uchwyt regulatora ciśnienia z nadrukowaną skalą, zakres - 0,5 ... 4 bar (lub wyższy);

- ręczny zawór odcinający;

- zawór zwrotny wylotu.

Jak widać, automat redukcyjny zawiera już wszystkie niezbędne elementy - filtr, zawór zwrotny i regulator. Pozostaje złożyć prosty obwód z obejściem i zaworami serwisowymi przeznaczonymi do demontażu i serwisowania skrzyni biegów.

Sterowanie zaworem jest łatwe - za pomocą regulatora ustawiamy próg minimalnego ciśnienia w instalacji grzewczej, otwieramy zawory linii bezpośredniej, zamykamy bypass. Jak prawidłowo wyregulować zawór automatyczny, pokazano na krótkim filmie:

Aby zorganizować automatyczne dodawanie płynu niezamarzającego do systemu, możesz dostosować „hydrofor” - stację wodną z pompą elektryczną przeznaczoną do zaopatrzenia w wodę ze studni. Wyłącznik ciśnieniowy urządzenia należy przekonfigurować na minimalne ciśnienie 0,8 bara, maksymalne ciśnienie 1,2 ... 1,5 bara i skierować rurę ssącą do beczki z niezamarzającym płynem chłodzącym.

Wykonalność takiego podejścia jest wysoce wątpliwa.

- Jeśli „hydrofor” działa i zaczyna pompować płyn niezamarzający, nadal musisz szukać i usuwać przyczynę problemu.

- Przy długiej nieobecności właścicieli makijaż również nie uratuje sytuacji w razie wypadku, ponieważ wielkość zbiornika jest ograniczona. Przepompownia wydłuży jeszcze czas grzania, ale potem kocioł się wyłączy.

- Postawienie dużej beczki jest niebezpieczne - możesz zalać połowę domu toksycznym glikolem etylenowym. Nietoksyczny glikol propylenowy jest zbyt drogi, podobnie jak usuwanie wycieków.

Przykłady organizacji automatycznego tankowania z kontenerów o różnej pojemności

Wniosek. Zamiast dodatkowych pomp i automatycznych skrzyń biegów lepiej kupić jednostkę elektroniczną typu Ksital. Po stosunkowo niedrogim montażu będziesz mógł sterować pracą ogrzewania za pomocą telefonu komórkowego lub komputera i szybko reagować na sytuacje awaryjne.

Kiedy trzeba zmienić i usunąć ustawienia domyślne?

Moc wejściowa nie zawsze odpowiada standardowemu 5,0 - 6,0 bar. Jeżeli ciśnienie w sieci zasilającej znacznie odbiega od normy, to ciśnienie wody za reduktorem będzie inne od ustawień fabrycznych.

Rozważmy na przykład regulator ustawiony na 3,0 bara z ciśnieniem wlotowym równym 5,0 bar. To znaczy różnica 2,0 bara.

Jeśli ciśnienie wlotowe wynosi 2,5 bara, wartość wyjściowa wyniesie tylko 0,5 bara, co jest bardzo niską wartością przy normalnym użytkowaniu. Wymagana konfiguracja.

Jeśli głowica wlotowa wynosi 7,0 barów, to wartość wyjściowa wyniesie 5,0 barów, czyli dużo. Wymagana konfiguracja.

Odchylenie od norm może nastąpić pod następującymi warunkami:

- zużycie wody znacznie przekracza wydajność sieci centralnych i przepompowni, ciśnienie będzie niskie;

- górne piętra wysokich budynków, niskie ciśnienie;

- niższe piętra wysokich budynków, ciśnienie będzie wysokie;

- nieprawidłowe działanie pomp wspomagających w budynku, ciśnienie może być niskie lub wysokie.

W takich sytuacjach konieczna jest rekonfiguracja gearboxa.Zmiana ciśnienia wody wlotowej może również wystąpić podczas długotrwałej eksploatacji sieci wodociągowych. W tym ze względu na zmniejszenie powierzchni przepływu rur w budynku z powodu powstawania osadów i korozji.

Korekta może być wymagana więcej niż jeden raz, podczas długotrwałego korzystania z wody.

Skrzynie biegów podlegają zużyciu powodując wyciek wody. Można je naprawić, co wymaga demontażu. Po złożeniu urządzenia należy je wyregulować.

Diagnostyka systemu

Awaria w działaniu pompy nie jest jeszcze przyczyną pochopnego wniosku o wadliwy presostat i nie ma potrzeby spieszyć się, aby natychmiast spróbować go naprawić lub wyregulować.

Najpierw musisz wykonać kilka prostych kroków:

Dokładnie sprawdź system zaopatrzenia w wodę pod kątem wycieków.

Sprawdź iw razie potrzeby wyczyść filtry.

Zwróć uwagę na ciśnienie w akumulatorze hydraulicznym stacji.

Przyczynami okresowych wyłączeń, a następnie ich całkowitego zatrzymania, mogą być:

- Śluza powietrzna w przewodzie dolotowym i odcinku tłocznym pompy.

- Rozdrabnianie źródła.

- Uszkodzony lub zatkany zawór zwrotny pompy.

- Wadliwa membrana akumulatora.

- Zmniejszenie ciśnienia w akumulatorze.

Zapowietrzenie instalacji wodociągowej można rozumieć przez pęcherzyki i przerwanie przepływu wody.Aby rozwiązać problem, często wystarczy sprawdzić szczelność połączeń i wymienić zużytą dławnicę.

W innych przypadkach wymagane jest czyszczenie filtrów, konserwacja lub wymiana uszkodzonego sprzętu.

Zapobieganie problemowi

Urządzenia tłokowe ze względu na swoją prostotę i bezawaryjną pracę znajdują szerokie zastosowanie.Jednak ich trwałość bezpośrednio zależy od ich bieżącej konserwacji, którą zaleca się przeprowadzać przynajmniej raz w roku.

Polega na wymianie wszystkich pierścieni uszczelniających, posmarowaniu ich smarem grafitowym, a także nasmarowaniu sprężyny dociskowej środkiem antykorozyjnym.

Zaleca się, aby urządzenie nie zamarzło - odkształca to jego części i nieuchronnie prowadzi do wycieku. Dlatego zawory regulacyjne powinny znajdować się tylko w ogrzewanym pomieszczeniu.

Główną przyczyną przedwczesnej awarii regulatorów jest rdza, kamień i inne zabrudzenia. Aby wydłużyć żywotność, zaleca się uważne monitorowanie czystości filtrów na wlocie - konieczne jest czyszczenie grubej siatki filtra co najmniej 2 razy w roku.

Jeśli to możliwe, zainstaluj mechanizmy w pozycji poziomej - pomaga to uniknąć nierównomiernego zużycia elementów uszczelniających na częściach ruchomych.

Regulatory są błędnie określane jako urządzenia zmniejszające uderzenie wodne - nie wygaszają ich, a jedynie nieznacznie je redukują, podobnie jak reszta armatury:

- filtry,

- żurawi,

- węże elastyczne itp.

Podobnie jak inne urządzenia do uderzeń wodnych, regulatory ciśnienia mają skróconą żywotność. Dlatego w celu przedłużenia ich żywotności zaleca się wyposażenie instalacji wodociągowej w specjalne amortyzatory uderzeń wodnych.

Rodzaje

Tłok

Najprostszy w konstrukcji i najtańszy, a co za tym idzie najczęstszy. Zawierają sprężynowy tłok, który zakrywa przekrój rurociągu, regulując w ten sposób ciśnienie wylotowe. Zwykły zakres regulacji - od 1 do 5 atm.

Wadą takich regulatorów jest obecność ruchomego tłoka, co nakłada wymagania na wstępne filtrowanie wody na wlocie do skrzyni biegów, a także ograniczenie maksymalnego natężenia przepływu, co prowadzi do zwiększonego zużycia ruchomych części.

Membrana

Regulację zapewnia sprężynowa membrana zamontowana w oddzielnej szczelnej komorze i zapewniająca otwieranie i zamykanie zaworu sterującego.

Takie skrzynie biegów wyróżniają się wysoką niezawodnością i bezpretensjonalnością, dużym zakresem i proporcjonalnością regulacji ciśnienia, a także dużym rozrzutem przepływu roboczego, od 0,5 do 3 metrów sześciennych. m/h Różnią się również wyższym kosztem.

Płynący

Zapewniają dynamiczną regulację ciśnienia dzięki wewnętrznemu labiryntowi znajdującemu się w korpusie i zmniejszaniu prędkości przepływu poprzez jego podział i liczne obroty. Stosowane są głównie do systemów nawadniających i nawadniających.

Ze względu na brak części ruchomych oraz zastosowanie do ich produkcji tworzyw sztucznych wyróżniają się niską ceną, wymagają jednak zamontowania dodatkowego regulatora lub zaworu na wlocie. Zakres pracy wynosi od 0,5 do 3 atm.

Schemat połączeń

Przełączniki ciśnieniowe do sprężarek mogą być przystosowane do różnych schematów podłączania obciążenia. W przypadku silnika jednofazowego stosuje się przekaźnik 220 V z dwiema grupami połączeń. Jeśli mamy trzy fazy, zainstaluj urządzenie na 380 woltów, które ma trzy styki elektroniczne dla wszystkich trzech faz. W przypadku silnika z trzema fazami nie należy używać przekaźnika do sprężarki 220 V, ponieważ jedna faza nie będzie w stanie wyłączyć obciążenia.

kołnierze

Do urządzenia mogą być dołączone dodatkowe kołnierze przyłączeniowe.Zwykle wyposażony w nie więcej niż trzy kołnierze, z otworem o średnicy 1/4 cala. Dzięki temu do kompresora można podłączyć dodatkowe części, np. manometr lub zawór bezpieczeństwa.

Połączenie przełącznika ciśnienia

Instalacja przekaźnika

Przejdźmy do takiego pytania jak podłączenie i regulacja przekaźnika. Jak podłączyć przekaźnik:

- Podłączamy urządzenie do odbiornika poprzez wyjście główne.

- Jeśli to konieczne, podłącz manometr, jeśli obecne są kołnierze.

- W razie potrzeby do kołnierzy podłączamy również zawór rozładunkowy i bezpieczeństwa.

- Nieużywane kanały należy zamknąć zaślepkami.

- Podłączyć obwód sterujący silnika elektrycznego do styków wyłącznika ciśnieniowego.

- Prąd pobierany przez silnik nie może przekraczać napięcia styków wyłącznika ciśnieniowego. Silniki o małej mocy można montować bezpośrednio, a przy dużej mocy umieścić niezbędny rozrusznik magnetyczny.

- Dostosuj parametry najwyższego i najniższego ciśnienia w układzie za pomocą śrub regulacyjnych.

Przekaźnik sprężarki należy regulować pod ciśnieniem, ale przy wyłączonym silniku.

Podczas wymiany lub podłączania przekaźnika należy znać dokładne napięcie w sieci: 220 lub 380 woltów

Regulacja przekaźnika

Presostat jest zwykle sprzedawany już skonfigurowany i wyregulowany przez producenta i nie wymaga dodatkowych regulacji. Ale czasami konieczna jest zmiana ustawień fabrycznych. Najpierw musisz poznać zakres parametrów sprężarki. Za pomocą manometru określ ciśnienie, przy którym przekaźnik włącza lub wyłącza silnik.

Po ustaleniu żądanych wartości sprężarka zostaje odłączona od sieci. Następnie zdejmij pokrywę przekaźnika. Pod nim znajdują się dwie śruby o nieco różnych rozmiarach.Większa śruba reguluje maksymalne ciśnienie, przy którym silnik powinien być wyłączony. Zwykle jest oznaczony literą P i strzałką z plusem lub minusem. Aby zwiększyć wartość tego parametru, śruba jest skręcana w kierunku „plusa”, a dla zmniejszenia – w kierunku „minusu”.

Mniejsza śruba ustawia różnicę ciśnień między włączaniem i wyłączaniem. Jest to oznaczone symbolem „ΔΡ” i strzałką. Zwykle różnicę ustala się na 1,5-2 bar. Im wyższy ten wskaźnik, tym rzadziej przekaźnik włącza silnik, ale jednocześnie wzrośnie spadek ciśnienia w układzie.

Przyczyny spadku ciśnienia

Przyczyny spadku ciśnienia w kotle gazowym są następujące:

- Z systemu grzewczego wycieka woda.

- Prąd był wyłączony przez długi czas.

- Awarie zbiornika wyrównawczego GK.

- Nieprawidłowy dobór kotła.

Z powodu niskiego ciśnienia kocioł przestaje działać. Gdy ciśnienie wody w sieci grzewczej osiągnie minimum, woda nie trafia do OG. Gdy ciśnienie gazu w kotle spadnie, natychmiast automatycznie się wyłączy. Aby uniknąć takich trudności, konieczna jest regularna konserwacja takich urządzeń. Aby to zrobić, musisz zaprosić specjalistów z działu serwisu.

Dlaczego w akumulatorze występuje spadek ciśnienia?

Najprawdopodobniej ciśnienie spada z powodu wycieku powietrza. Powodem jest sam przewód ciśnieniowy. Naprawa sprężarki elektrycznej polega na dokładnym sprawdzeniu rurociągu. Aby to zrobić, przygotuj emulsję mydlaną i pokryj złącza w rurociągu. Jeśli zostanie wykryty wyciek, jest on usuwany taśmą uszczelniającą.

Kurek wylotu powietrza w odbiorniku może przepuszczać powietrze, gdy jest luźny lub nie nadaje się do użytku.

Głowica tłoka sprężarki wyposażona jest w zawór sterujący, który również może spowodować awarię urządzenia. Głowica cylindra jest zdemontowana, ale powietrze jest najpierw uwalniane z akumulatora. Jeśli ta operacja nie pomoże, zawór należy wymienić.