- Funkcje montażowe

- Jak układać wodę i kanalizację

- Cechy instalacji ciśnieniowych rur PE

- Nr 5. Rury do gazociągu z polietylenu niskociśnieniowego (HDPE)

- Siodła i ich zakres

- Rury gazowe z polietylenu do gazociągów

- Zakres i opis

- Zalety rur PE

- Wady

- Montaż na złączkach zaciskowych (zaciskanych)

- Jak niezawodne jest połączenie?

- Kolejność montażu

- Układanie rury wodociągowej w ziemi z HDPE

- Typowe błędy podczas instalacji

- Czy rury polipropylenowe mogą być używane do gazu?

- Technologia zewnętrznego zaopatrzenia w wodę z rur polietylenowych

- Główne zalety i wady

- Zasady instalacji

- Jakie są dopuszczalne odchylenia wymiarów rur polietylenowych?

- Zasady instalacji i przydatne wideo

- Zalety gazociągu z rur polietylenowych

- Montaż gazociągu z rur polietylenowych

- Wady rur polietylenowych

- Zalety rur gazowych z polietylenu

- Cechy zgodne z GOST R 50838-2009

Funkcje montażowe

Zaleca się układanie rurociągów polietylenowych:

- Sieci zewnętrzne - podziemne, ponieważ układanie naziemne będzie wymagało dodatkowych środków na ochronę cieplną i przeciwsłoneczną produktów PE.

- Okablowanie wewnętrzne - w ogrzewanych pomieszczeniach.

Układanie podłoża łuków PE odbywa się na ruchomych i stałych podporach, z uwzględnieniem ich liniowej rozszerzalności cieplnej. Jako łączniki stosowane są wsporniki i wieszaki.

W układaniu podziemnym stosują zarówno metodę wykopową, jak i metody bezwykopowe: wciąganie rury do rury, przebijanie, niszczenie starego kanału przy jednoczesnej wymianie na nowy produkt.

Jak układać wodę i kanalizację

Średnica podziemnej części wodociągu zależy od jego długości i ciśnienia wody ze źródła. Im niższe ciśnienie, tym większy powinien być przekrój kanału.

Wykop pod sieć wodociągową lub kanalizacyjną wykopywany jest na głębokość poniżej punktu zamarzania, ale nie mniej niż 1 metr.

Na dnie rowu wykonana jest poduszka z piasku lub drobnego żwiru, aby zapobiec deformacji kanału.

Następnie montowane są przyłącza rurociągu.

Ułożony i sprawdzony pod kątem szczelności przewód zasypany jest spulchnioną ziemią.

Podczas układania kanałów ściekowych ważne jest przestrzeganie podstawowego warunku: wykonanie wykopu o nachyleniu co najmniej 1 cm na metr sieci

Cechy instalacji ciśnieniowych rur PE

Produkty polietylenowe przed montażem są sprawdzane w celu wykrycia wad i zanieczyszczeń. Zarysowania i inne drobne uszkodzenia nie powinny przekraczać 10% minimalnej możliwej grubości ścianki kolanek.

Łuki są cięte na segmenty za pomocą specjalnego obcinaka do rur, co pozwala na wykonanie równych cięć, co jest bardzo ważne przy montażu linii. Linie o małych przekrojach do 50 mm, gdy zgrzewanie doczołowe lub łączenie przez kołnierze są niepraktyczne, montuje się za pomocą złączek zaciskowych

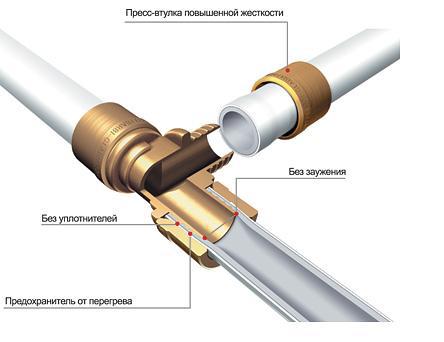

Linie o małych przekrojach do 50 mm, gdy zgrzewanie doczołowe lub połączenie przez kołnierze są niepraktyczne, są montowane za pomocą złączek zaciskowych.

Złączki elektrooporowe służą do łączenia długich odcinków rur PE o przekroju 25-110 mm przy montażu na ograniczonej przestrzeni do łączenia z istniejącymi rurociągami.

Nr 5. Rury do gazociągu z polietylenu niskociśnieniowego (HDPE)

Rury HDPE cieszą się ostatnio nie mniejszym zainteresowaniem niż rury stalowe. Należy od razu zauważyć, że wyrażenie „niskie ciśnienie”, które pojawia się w nazwie materiału, odnosi się do cech produkcji rur, a nie do warunków pracy gazociągu. Istnieją rury polietylenowe, które wytrzymują ciśnienie do 1,2 MPa. Co sprawia, że porzucamy sprawdzoną opcję z rurami stalowymi i stosujemy polimerowe? Odpowiedź na to pytanie tkwi w zaletach materiału.

Główne zalety rur gazowych z polietylenu:

- niewielka waga;

- szybsza i łatwiejsza instalacja bez użycia skomplikowanego, drogiego sprzętu, który wymaga specjalnych umiejętności;

- wytrzymałość, ciągliwość i elastyczność sprawiają, że dość łatwo omijać ewentualne przeszkody na drodze gazociągu. Maksymalny dopuszczalny promień gięcia wynosi 25 promieni rury. Elastyczność umożliwia utrzymanie rurociągu w stanie nienaruszonym przy niewielkich ruchach gruntu;

- zdolność wytrzymywania ciśnienia do 1,2 MPa, dzięki czemu takie rury mogą być stosowane na prawie wszystkich odcinkach gazociągu;

- odporność na korozję, odporność na działanie substancji agresywnych;

- wysoka przepustowość, ponieważ wewnętrzna powierzchnia rury jest gładka. Przy tej samej średnicy co rura stalowa rura polietylenowa będzie miała wydajność o około 30% wyższą;

- Rury HDPE produkowane są o dużej długości, co umożliwia wykonanie mniejszej liczby połączeń, a tym samym osiągnięcie integralności i niezawodności konstrukcji;

- materiały polimerowe nie przewodzą prądu błądzącego;

- niski koszt w porównaniu z odpowiednikami ze stali lub miedzi;

- trwałość co najmniej 50 lat, aw każdych warunkach do 80-90 lat.

Są też minusy:

- Rury polietylenowe nie mogą być stosowane w miejscach, gdzie temperatura spada poniżej -45C. Taki gazociąg znajduje się na głębokości co najmniej 1 m, przy zimowych temperaturach -40 ° C głębokość wzrasta do 1,4 m, aw niektórych przypadkach układanie rur HDPE jest całkowicie niemożliwe. W niskich temperaturach wydajność może ulec pogorszeniu, a trwałość może się zmniejszyć;

- rury nie nadają się również do obszarów aktywnych sejsmicznie;

- Rury HDPE nie wytrzymają ciśnienia większego niż 1,2 MPa - pomoże tu tylko stal grubościenna;

- wrażliwość na promienie ultrafioletowe nie pozwala na montaż nadziemny – rury polietylenowe nadają się tylko do montażu pod ziemią;

- ze względu na podwyższony poziom palności polietylenu takie rury nie są zalecane do użytku w pomieszczeniach. Już w temperaturze + 80C materiał ma tendencję do deformacji i zapadania się;

- Rury HDPE nie nadają się do układania gazociągów w kolektorach i tunelach. W takich miejscach stosuje się stalowy analog;

- na skrzyżowaniu gazociągu z drogami i inną komunikacją rury muszą być ukryte w metalowej obudowie.

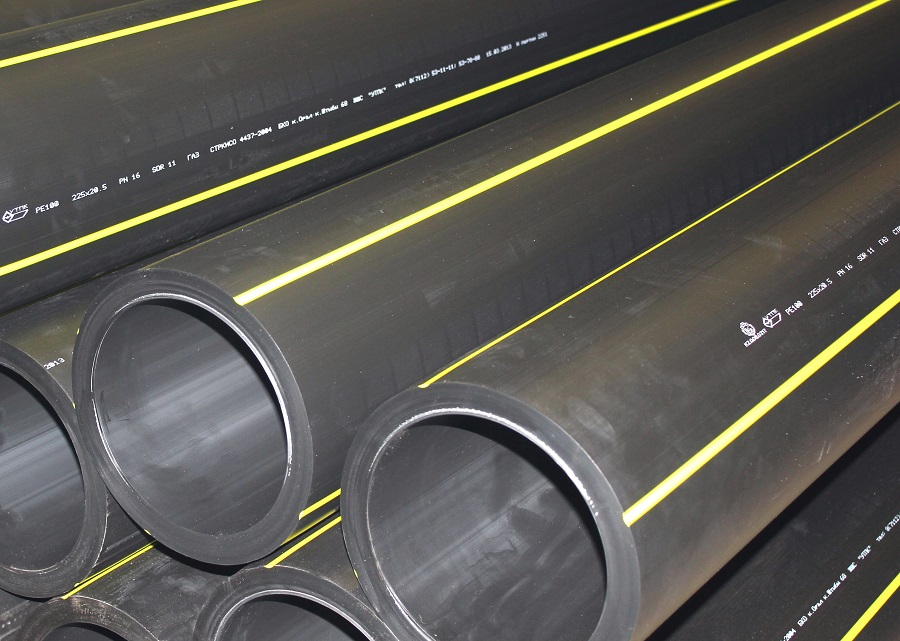

Lepiej nie używać rur polietylenowych do instalacji gazociągu w pomieszczeniach, ale coraz częściej stosuje się je do instalacji podziemnych.

Do produkcji rur stosuje się specjalne gatunki rur z polietylenu:

- PE 80 - czarne rury z żółtymi wkładkami, wytrzymują ciśnienie do 0,3-0,6 MPa;

- PE 100 - rury z niebieskim paskiem wytrzymują ciśnienie do 1,2 MPa. Podczas ich montażu podejmowane są poważniejsze wysiłki, ponieważ materiał musi zostać podgrzany do wyższych temperatur, ale jakość połączenia w tym przypadku jest najlepsza.

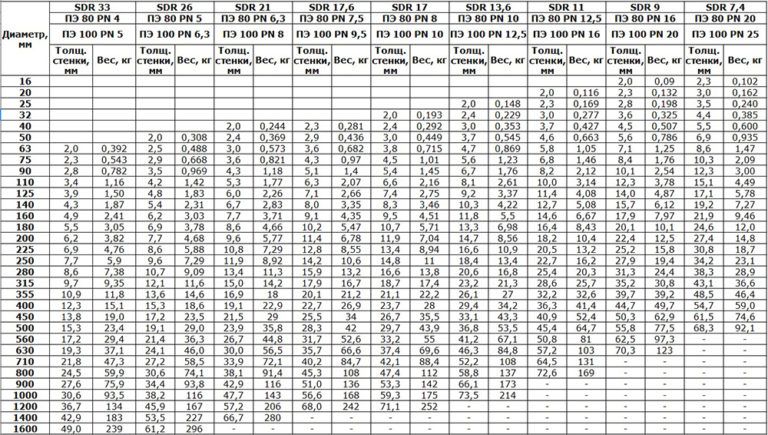

Średnica rur HDPE może wynosić od 20 do 630 mm lub więcej, stosuje się nawet rury o średnicy 1200 mm. Przy wyborze warto również wziąć pod uwagę taki wskaźnik jak SDR - jest to stosunek średnicy do grubości ścianki. Im mniejsza ta wartość, tym grubsze ścianki i trwalszy produkt przed nami. SDR waha się od 9 do 26.

Połączenie rur polietylenowych odbywa się na jeden z następujących sposobów:

- zgrzewanie doczołowe. Krawędzie poszczególnych elementów nagrzewamy specjalną lutownicą do uzyskania lepkiej konsystencji, co pozwala bezpiecznie połączyć dwie rury w jedną;

- Zgrzewanie elektrooporowe polega na osadzeniu krawędzi rury w specjalnej złączce, na którą podawane jest napięcie, dzięki czemu następuje nagrzewanie i połączenie dwóch segmentów. Takie połączenie jest mocniejsze niż sama rura i może wytrzymać ciśnienie 16 MPa.

Przy indywidualnym podłączeniu do sieci wystarczy zgrzewanie doczołowe, a jeśli np. następuje zgazowanie całego obszaru, to lepiej zastosować zgrzewanie elektrooporowe – jest bardziej niezawodne i szczelne.

Do połączenia odcinka gazociągu stalowego i polietylenowego stosuje się specjalne elementy, których jedna strona jest przyspawana do stali, a druga do polietylenu.

Siodła i ich zakres

Oprócz okuć istnieje jeszcze jedno ciekawe urządzenie, które pozwala na wykonanie odgałęzień z już gotowego rurociągu. Te siodła są specjalnie zaprojektowanymi sprzęgłami. To złącze ma jeden lub więcej otworów gwintowanych. Zwykle wkładają do nich kran i podłącza się do niego nowy odgałęzienie wodociągu.

Siodła do rur wodnych z polietylenu

Sedeki są nakładane na rurę, mocowane za pomocą śrub. Następnie wierci się otwór w gałęzi wiertłem i grubym wiertłem na powierzchni rury. Gdy jest gotowy, montowany jest dźwig, a następnie montowana jest gałąź. Więc ulepsz system przy minimalnym wysiłku i kosztach.

Rury gazowe z polietylenu do gazociągów

Zakres i opis

Rury gazowe z polietylenu produkowane są w zatokach do 500 m.

Rury gazowe z polietylenu produkowane są w zatokach do 500 m.

Rury PE wykorzystywane są do transportu palnych substancji gazowych i płynnych w sektorze bytowym i przemysłowym, budowy systemów odwadniających, kanalizacji. Służą również do ochrony kabli (światłowodowych, telekomunikacyjnych, elektrycznych, komunikacyjnych) w niestabilnych środowiskach.

Rury do gazociągu produkowane są z niskociśnieniowego polietylenu o dużej gęstości; dostępny w kolorze czarnym z podłużnymi pomarańczowymi lub żółtymi paskami i odpowiednimi oznaczeniami. Stosowane klasy polietylenu to 80 i 100 (SDR 17,6 i 11), średnica może wahać się od 20 do 400 mm. Produkty klasy 80 są oznaczone na żółto, a klasa 100 na pomarańczowo. Według DSTU powierzchnia wewnętrzna i zewnętrzna jest gładka. Rury gazowe z polietylenu do gazociągów o średnicy nie większej niż 110 mm produkowane są w zwojach o długości 50-500 m.

Oznakowanie zawiera następujące dane: symbol wyrobu, informację o partii dopuszczeniowej, datę produkcji.Rury PE-80 wytrzymują do 4-6 atmosfer i mają grubość ścianki około 2,3 mm. Rury PE-100 mają ścianki o grubości 3,5 mm i mogą wytrzymać ciśnienie od 3 do 12 atmosfer. Liczba pomarańczowych lub żółtych pasków na rurze (w zależności od klasy) wynosi co najmniej 3.

Zalety rur PE

Rury gazowe z polietylenu nadają się tylko do układania gazociągu pod ziemią.

Rury gazowe z polietylenu nadają się tylko do układania gazociągu pod ziemią.

Polietylen jako nowoczesny materiał ma wiele zalet w porównaniu z metalowymi odpowiednikami. Oto najbardziej godne uwagi:

- Okres gwarancji produktów PE sięga pół wieku, czyli znacznie dłużej niż żywotność metalowych odpowiedników.

- Rury PE ważą 2-4 razy mniej niż rury stalowe, co upraszcza proces ich układania i skraca czas prac budowlanych. Ze względu na niską wagę produktów istnieje możliwość ułożenia gazociągu przez ciągnięcie.

- Nie ma potrzeby ochrony katodowej konstrukcji - praktycznie nie jest wymagana żadna specjalna konserwacja po instalacji.

- Wysoka ciągliwość, odporność materiału na korozję, doskonała hydraulika (niskie straty ciśnienia).

- Produkty wykonane z PE nie są narażone na działanie wody i innych agresywnych środowisk i są w stanie wytrzymać obciążenia gleby.

- Montaż i spawanie rur polietylenowych jest znacznie tańsze i szybsze. Połączenia takich konstrukcji nie wymagają dodatkowych materiałów eksploatacyjnych, takich jak materiały izolacyjne, elektrody itp. - wystarczająca ilość złączy termistorowych.

Należy również zwrócić uwagę na wysoką elastyczność materiału, prawie całkowity brak szorstkości i nierówności na wewnętrznej powierzchni rur PE. Produkcja rur w kręgach do 500 m znacznie poszerza zakres ich zastosowania w budownictwie, zarówno przemysłowym jak i komunalnym.Ponadto gazociąg wykonany z rur polietylenowych będzie kosztował kilkakrotnie mniej niż podobna konstrukcja metalowa. Na tle alarmującej sytuacji środowiskowej na świecie ważny jest również fakt, że polietylen nie emituje szkodliwych chemikaliów do środowiska zewnętrznego, a po zakończeniu ich eksploatacji takie rury można całkowicie zutylizować - jest to bezpieczne.

Wady

Rury gazowe z polietylenu nadają się tylko do układania gazociągu pod ziemią.

Rury gazowe z polietylenu nadają się tylko do układania gazociągu pod ziemią.

Pomimo odporności rur PE na działanie środowisk aktywnych chemicznie, nie jest ona nieograniczona – polietylen charakteryzuje się podatnością na działanie chlorowanej wody. Połączenia stają się niestabilne, co ogranicza ich zastosowanie w niektórych obszarach. Dzięki licznym efektom termicznym i świetlnym plastik, z którego wykonane są takie rury, zaczyna wydzielać toksyczne substancje. Po przegrzaniu produkty PE uwalniają kwas solny, którego związki, dostając się do środowiska zewnętrznego, mogą spowodować poważne oparzenia. Na powierzchniach wewnętrznych mogą tworzyć się kolonie bakterii, które mogą być niebezpieczne dla ludzi.

Montaż na złączkach zaciskowych (zaciskanych)

Z jednej lub dwóch stron oprawy (czasem z trzech) montowany jest cały system zapewniający połączenie. Sama oprawa składa się z:

- korpus;

- nakrętka mocująca;

- tuleje zaciskowe - plastikowy pierścień z ukośnym nacięciem zapewniającym mocny chwyt na rurze;

- pierścień zaufania;

- uszczelki odpowiedzialne za szczelność.

Co to jest złączka zaciskowa do rur polietylenowych

Jak niezawodne jest połączenie?

Pomimo pozornej zawodności połączenie rur polietylenowych na złączkach zaciskowych jest niezawodne.Prawidłowo wykonany wytrzymuje ciśnienie robocze do 10 atm i więcej (jeśli są to produkty normalnego producenta). Obejrzyj wideo na dowód.

Ten system jest dobry do łatwego samodzielnego montażu. Prawdopodobnie doceniłeś to już z filmu. Wystarczy włożyć rurę, gwint jest dokręcony.

Mieszkańcy lata, oprócz możliwości robienia wszystkiego własnymi rękami, lubią to, ponieważ w razie potrzeby wszystko można rozebrać, schować na zimę i ponownie złożyć na wiosnę. Dzieje się tak na wypadek, gdyby okablowanie zostało wykonane do nawadniania. Składany system jest również dobry, ponieważ zawsze możesz dokręcić złączkę do kopania lub wymienić ją na nową. Wadą jest to, że okucia są nieporęczne, a okablowanie wewnętrzne w domu lub mieszkaniu jest rzadko z nich wykonane - wygląd nie należy do najprzyjemniejszych. Ale w przypadku sekcji zaopatrzenia w wodę - od studni do domu - trudno jest znaleźć lepszy materiał.

Kolejność montażu

Rura jest cięta ściśle pod kątem 90 °. Cięcie powinno być równe, bez zadziorów. Niedopuszczalne są również brud, oleje lub inne zanieczyszczenia. Przed montażem z odcinków łączonych odcinków usuwa się fazki. Jest to konieczne, aby ostra krawędź polietylenu nie uszkodziła gumowego pierścienia uszczelniającego.

Podczas instalacji połączenie rur polietylenowych na złączkach zaciskowych jest dokręcane ręcznie

Części zamienne są nakładane na przygotowaną rurę w następującej kolejności: ciągnie się nakrętkę dociskową, następnie tulejkę zaciskową, a następnie pierścień oporowy. W korpusie armatury montujemy gumową uszczelkę. Teraz łączymy korpus i rurę z nałożonymi na nią częściami, stosując siłę - musimy wsunąć go do końca. Wszystkie części zamienne dokręcamy do korpusu i łączymy za pomocą zaciskanej nakrętki. Powstałe połączenie rur polietylenowych przekręcamy ręcznie na siłę. Aby zapewnić niezawodność, możesz wytrzymać za pomocą specjalnego klucza montażowego.Stosowanie innych narzędzi do dokręcania jest niepożądane: plastik może ulec uszkodzeniu.

Układanie rury wodociągowej w ziemi z HDPE

W zależności od rodzaju systemu, do układania rur polietylenowych w przygotowanym wykopie dobiera się materiał ciśnieniowy lub bezciśnieniowy. Dzięki pierwszemu typowi rur możliwe jest ciągłe utrzymywanie zadanego ciśnienia, tym produkt bez ciśnienia nie może się tym pochwalić. Ciśnienie - idealne do zaopatrzenia w wodę, drugie - do sieci kanalizacyjnej.

Przestrzegając prawidłowej kolejności czynności można szybko i sprawnie przeprowadzić prace związane z ułożeniem rury HDPE w gruncie.

Warto zacząć od schematycznego wskazania miejsca i sposobu rozmieszczenia rur na terenie. Aby sporządzić plan, nie jest konieczne wykształcenie z nastawieniem inżynierskim, wystarczy zrozumieć kluczowe cechy gleby i dostępnego terytorium.

Do prawidłowego montażu zaleca się stosowanie specjalnych dokumentów technicznych dla danego obszaru. Często wymieniają już istniejące tereny komunikacyjne i rekultywacyjne, jeśli takie znajdują się w pobliżu. Kierując się określoną dokumentacją, będziesz w stanie schematycznie ustalić lokalizację przyszłego układania rur.

Zwróć uwagę na kilka parametrów: obszar terytorialny, aby określić prawidłowe rozgałęzienia i składniki wchodzące, a także miękkość i sypkość gleby, co wpłynie na prawidłowy dobór bazy surowcowej

Ważne jest również, aby znać oznaczenie produktów HDPE, ponieważ istnieje wiele ich odmian. Zauważono, że do układania sieci pod ziemią warto zastosować PN10

Materiał w pełni odpowiada wszystkim normom dotyczącym zasobu z wodą pitną. HDPE są zaprojektowane tak, aby wytrzymać ciągłe ciśnienie do 10 atmosfer. Są obdarzeni dużą siłą. Z rozmieszczeniem kanalizacji sytuacja jest prostsza: dozwolone jest stosowanie standardowych produktów bez cech

Zauważono, że do układania sieci pod ziemią warto stosować PN10. Materiał w pełni odpowiada wszystkim normom dotyczącym zasobu z wodą pitną. HDPE są zaprojektowane tak, aby wytrzymać ciągłe ciśnienie do 10 atmosfer. Są obdarzeni dużą siłą. Z rozmieszczeniem kanalizacji sytuacja jest prostsza: dozwolone jest stosowanie standardowych produktów bez cech

Ważne jest również, aby znać oznaczenie produktów HDPE, ponieważ istnieje wiele ich odmian. Zauważono, że do układania sieci pod ziemią warto zastosować PN10

Materiał w pełni odpowiada wszystkim normom dotyczącym zasobu z wodą pitną. HDPE są zaprojektowane tak, aby wytrzymać ciągłe ciśnienie do 10 atmosfer. Są obdarzeni dużą siłą. Dzięki rozmieszczeniu ścieków sytuacja jest prostsza: dozwolone jest stosowanie standardowych produktów bez funkcji.

Podczas układania zaopatrzenia w wodę w kraju należy zwrócić uwagę na zalecaną głębokość zanurzenia konstrukcji - 1,6 m. Wynika to z zamarzania gleby, która osiąga 1,4 m

Z czego okazuje się, że wykopując otwór o mniejszej głębokości, istnieje ryzyko poważnego uszkodzenia rur.

Grunt poniżej poziomu 1,6 m zawsze zawiera dodatnią temperaturę. W przypadku braku możliwości zanurzenia rury na określoną głębokość warto pomyśleć o wykonaniu prac pomocniczych związanych z izolacją instalacji. Nie zaleca się zanurzania produktu poniżej linii stałej, ponieważ HDPE nie radzi sobie z ciśnieniem fizycznym i pęknie.

Typowe błędy podczas instalacji

Podczas instalowania rurociągu z rur polietylenowych początkujący mistrzowie często doświadczają następujących błędów:

- Nieprawidłowo zmierzone rozmiary rur. W rezultacie wzrasta zużycie materiałów.

- Nieszczelne połączenie. Najczęściej wynika to z faktu, że rury nie zostały całkowicie osadzone w kształtce i powstało luźne połączenie.

- Dokręcanie nakrętki. Mogą wycisnąć pierścień uszczelniający, co z kolei doprowadzi do szybkiego wycieku w rurociągu.

Aby zapobiec niekorzystnym konsekwencjom, na każdym etapie pracy należy dokładnie sprawdzić swoje działania.

Potok „zrób to sam” na wideo:

Czy rury polipropylenowe mogą być używane do gazu?

W krajach zachodnich rury metalowe są używane tylko do montażu rurociągów przemysłowych. W produkcji systemów zaopatrzenia w wodę i gaz stosuje się elementy z tworzyw sztucznych. Wynika to z właściwości użytkowych materiału. Gaz przepływa przez plastikową rurkę bez żadnych trudności. Przed oddaniem gazociągu do eksploatacji należy sprawdzić szczelność połączeń poszczególnych elementów, aby nie dopuścić do naruszenia integralności systemu.

Aby dowiedzieć się, co jest lepsze - rurociąg wykonany z metalu lub tworzywa sztucznego, możesz porównać te dwa materiały. Różnice:

- Waga - rury plastikowe ważą mniej niż części metalowe. Dzięki temu są łatwiejsze w montażu, nie wymagają dodatkowych mocowań na powierzchniach pionowych.

- Uniwersalność - przy wyborze rur metalowych należy wziąć pod uwagę więcej czynników niż w przypadku części z tworzyw sztucznych.

- Cena - tuby wykonane z polimerów są tańsze od metalowych.

Rury metalowe przewyższają rury plastikowe pod względem wytrzymałości, trwałości, odporności na naprężenia mechaniczne.

Technologia zewnętrznego zaopatrzenia w wodę z rur polietylenowych

Przy aranżacji zewnętrznych sieci wodociągowych należy wziąć pod uwagę specjalne punkty, takie jak:

- zwiększona szybkość rozszerzalności liniowej, która jest 15 razy większa niż w przypadku rur metalowych;

- świetny efekt dźwiękowy;

- niska ognioodporność;

- zmniejszona przyczepność do innych materiałów budowlanych.

Rury polietylenowe, ze względu na swoje właściwości fizyczne, wykazują większą plastyczność, co pomaga uniknąć zapadania się pod zwiększonym obciążeniem liniowym i deformacją sieci wodociągowej.

W celu kompensacji wydłużeń liniowych dla rury wodociągowej z tworzywa sztucznego podczas jej montażu stosuje się złączki. Produkt fabryczny jest produkowany z marginesem długości, który sięga 10 mm. Planowanie tej rezerwy wiąże się z obliczeniem występowania złącza technologicznego, kompensowanego rozszerzaniem się rur.

Główne zalety i wady

Jak każdy inny produkt, rura gazowa PE wyróżnia się szeregiem pozytywnych cech, które decydują o ich skuteczności. Rozważ główne zalety tego produktu:

mają odporność na wpływy korozyjne, w przeciwieństwie do wielu metalowych rur;

- instalacja takich rur jest prosta. Ponadto szybkość prac instalacyjnych części polietylenowych jest wyższa w porównaniu z rurami metalowymi;

- polietylen jest odporny na agresywne chemikalia i nie wymaga dodatkowej ochrony elektrochemicznej;

- nie trzeba instalować materiałów hydroizolacyjnych, ponieważ same mają doskonałe właściwości;

- części polietylenowe spełniają wszystkie państwowe standardy jakości;

- gładkie ścianki takich produktów zapewniają wysoką przepustowość. W przeciwieństwie do części metalowych osady soli i inne cząstki, które zwężają światło rury, nie osadzają się na ich ściankach;

- Rurociągi polietylenowe są przyjazne dla środowiska i nie emitują szkodliwych substancji, które mogą zaszkodzić zdrowiu ludzkiemu.

- żywotność rurociągów polietylenowych jest znacznie wyższa niż w przypadku odpowiedników metalowych. W normalnej eksploatacji może osiągnąć 50 lat, aw niektórych przypadkach nawet więcej;

- koszt takich wyrobów jest niższy niż wyrobów metalowych, co jest podstawowym czynnikiem dla wielu firm budowlanych.

- warto też wspomnieć, że wyróżniają się niskimi prędkościami przesyłu powietrza i gazu. Jest to bardzo ważny punkt, biorąc pod uwagę fakt, jakie medium jest transportowane gazociągami polietylenowymi.

Rury gazowe PE są produkowane przez wytłaczanie i mają wysokie właściwości użytkowe

Rozważ teraz główne wady produktów z polietylenu:

- instalacja komunikacji z polietylenu powinna być wykonywana wyłącznie metodą podziemną (zamkniętą);

- takie rury mają dobrą odporność na temperatury, jednak przy nagłych zmianach temperatury ich stosowanie nie jest zalecane. Dotyczy to szczególnie niskich temperatur;

- ponadto istnieją ograniczenia dotyczące głębokości układania takich rurociągów - co najmniej 1 m;

- pod nawierzchnią drogi lub inną konstrukcją inżynierską układanie gazociągu z rur polietylenowych odbywa się za pomocą specjalnych skrzynek ochronnych. Takie skrzynki są zwykle wykonane ze stali;

- montaż rur HDPE musi być wykonywany przez specjalistów posiadających na to uprawnienia i posiadających umiejętności konstrukcyjne w tym zakresie.

Zasady instalacji

Podczas instalowania produktów cylindrycznych wykonanych z polietylenu głębokość układania musi koniecznie przekraczać odpowiednią wartość zamarzania gleby o około 20 cm .Jeśli weźmiemy region moskiewski, wartość ta osiąga około 1,5 m.

Wykop powinien mieć dno, którego szerokość przekracza średnicę rury o 40 cm, jeśli spawanie odbędzie się bezpośrednio we wnęce, to jest ono na tyle szerokie, aby specjalne urządzenie mogło swobodnie pasować.

Aby zachować integralność rur, dno wykopu jest dobrze wypoziomowane, a następnie pokryte stałymi wtrąceniami. Następnie wykonuje się poduszkę z piasku, której grubość warstwy wynosi 10-15 cm, przy układaniu rur bezwykopowych fundament i zasypywanie nie są potrzebne.

Po całkowitym zakończeniu instalacji należy wykonać zasypywanie. Najpierw nakładana jest warstwa piasku, który zamyka rurę około 15-30 cm nad jej górnym punktem. Wykop jest następnie wypełniany dowolnym odpowiednim materiałem, takim jak skały lub gruz budowlany. Przy układaniu wodociągu PE pod drogami zasypywanie odbywa się wyłącznie piaskiem, każdorazowo zagęszczając jego warstwę.

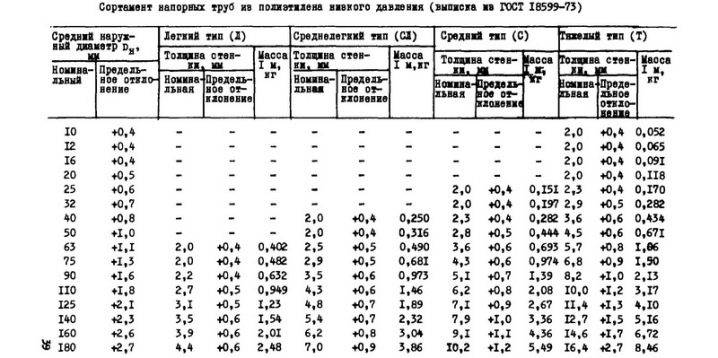

Jakie są dopuszczalne odchylenia wymiarów rur polietylenowych?

Normy GOST 32415 przewidują maksymalne dopuszczalne odchylenia od wymaganych parametrów średnicy i owalności rur ciśnieniowych.

| D, x1000mm | Dodać. odchylenie >х10-1, mm | Owalność, mm x10-2nie > |

| 0,025 | 3 | 120 |

| 0,032 | 3 | 130 |

| 0,040 | 4 | 140 |

| 0,050 | 4 | 140 |

| 0,063 | 4 | 150 |

| 0,075 | 5 | 160 |

| 0,090 | 6 | 180 |

| 0,110 | 7 | 220 |

| 0,125 | 8 | 250 |

| 0,140 | 9 | 280 |

| 0,160 | 10 | 320 |

| 0,180 | 11 | 360 |

| 0,200 | 12 | 400 |

| 0,225 | 14 | 450 |

| 0,280 | 17 | 980 |

| 0,315 | 19 | 1110 |

| 0,355 | 22 | 1250 |

| 0,400 | 24 | 1400 |

| 0,500 | 30 | 1750 |

| 0,560 | 34 | 1960 |

| 0,630 | 38 | 2210 |

| 0,710 | 64 | — |

| 0,800 | 72 | — |

| 0,900 | 81 | — |

| 1,000 | 90 | — |

| 1,200 | 108 | — |

Tabela maksymalnych dopuszczalnych odchyleń zgodnie z GOST 32415

Notatka! Zgodnie z GOST 18599 2001 rury ciśnieniowe wykonane z polietylenu o średnicy większej niż 180 mm są produkowane i dostarczane w długościach do 25 m. Produkty o mniejszej średnicy mogą być dostarczane w zwojach

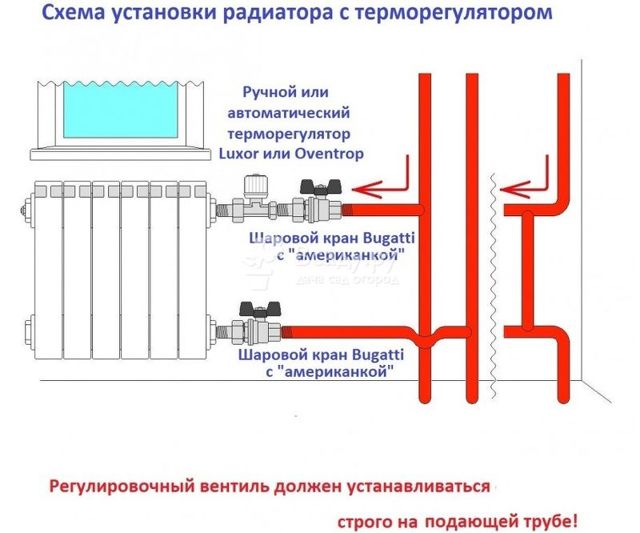

Zasady instalacji i przydatne wideo

Kluczowymi zasadami przy pracach instalacyjnych jest wykonanie szeregu czynności: przed uruchomieniem sieci wodociągowej warto sprawdzić instalację pod kątem wycieków poprzez napełnienie rury wodą pod ciśnieniem. W przypadku wycieku ze złączki lub kształtki, akcesoria należy dokręcić, a złącze zaprasowywane należy wymienić.

Wystąpienie błędów nie jest wykluczone w przypadku naruszenia zasad połączenia, a mianowicie:

- odległość między łącznikami nie jest przestrzegana;

- czas nagrzewania jest naruszony lub podczas spawania stosowane są dodatkowe wysiłki;

- zainstalowano sztywne łączniki, które nie uwzględniały rozszerzalności liniowej bazy surowcowej.

Pomocne Bezużyteczne

Zalety gazociągu z rur polietylenowych

W porównaniu z innymi typami gazociąg polietylenowy ma szereg zalet, dotyczy to:

- długa żywotność, ponieważ pod warunkiem prawidłowego montażu linia zasilania gazem wytrzyma co najmniej pięćdziesiąt lat;

- wysoka odporność na agresję chemiczną, a także agresywne środowisko;

- brak wycieków gazu, ponieważ ścianki rury PE są odporne na wpływ środowiska pracy;

- niska waga rur, co znacznie upraszcza proces instalacji;

- elastyczność, która pozwala zginać rury polietylenowe na gaz i nadać im niezbędny kształt;

- brak konieczności używania dodatkowego sprzętu ochronnego;

- przyjazność dla środowiska projektu i jego niski koszt.

Kolejnym czynnikiem wpływającym na popularność systemów zasilania gazem z rur PE jest to, że nie wymagają one impregnacji podczas montażu, co znacznie obniża koszty materiałów i pracy.

Podczas procesu układania stosuje się rury o dwóch modyfikacjach PE-100 i PE-80, które mają różne właściwości techniczne. Jeśli dla PE-100 wskaźniki ciśnienia mieszczą się w zakresie 3-12 atmosfer, a grubość ścianki wynosi 3,5 milimetra, to dla PE-80 pierwszy wskaźnik wynosi 3-6 atmosfer, a grubość ścianki do trzech milimetrów.

Montaż rur HDPE

Rury gazowe HDPE mogą być dostarczane w zwojach lub długości do 12 metrów. Dopuszcza się eksploatację obu rodzajów rur w temperaturach od -15 do +40 stopni, ponieważ w tych granicach zachowują swoje właściwości. Dlatego w systemach grzewczych stosuje się rury polipropylenowe, które są bardziej odporne na wysokie temperatury.

Montaż gazociągu z rur polietylenowych

Podczas montażu gazociągu należy przestrzegać zasad bezpieczeństwa, aby uniknąć wycieków podczas dalszej eksploatacji. Rury polietylenowe łączy się za pomocą kształtek, a cała konstrukcja musi być szczelna, dlatego łączenie odbywa się metodą zgrzewania doczołowego lub elektrooporowego.

Podczas procesu spawania części muszą być nieruchome zarówno podczas nagrzewania, jak i chłodzenia. Dysze używane do spawania są nakładane na rury, po czym części są podgrzewane i łączone.

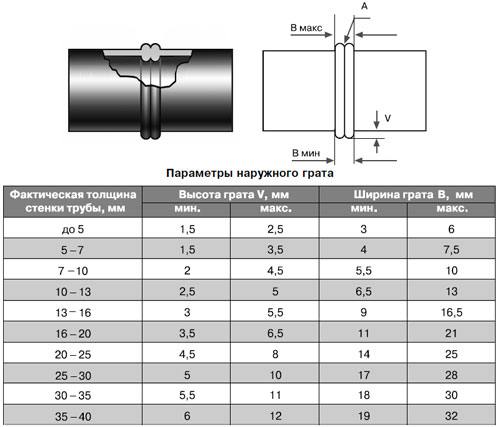

Po zakończeniu wiązania następuje krzepnięcie przez 5-7 sekund, a po kolejnych dwudziestu minutach system można już uruchomić.Szew powstały po spawaniu jest bardzo mocny, ale tylko jeśli jest równy i wysokość wcięcia jest wszędzie taka sama.

W celu zapewnienia niezawodności gazociągu i zminimalizowania możliwości wycieku transportowanej substancji należy unikać częstych połączeń i mocować je do ścian co pół metra.

Wady rur polietylenowych

Należy jednak wziąć pod uwagę wady niskociśnieniowych produktów polietylenowych stosowanych do układania gazociągu, między innymi:

- potrzeba instalacji tylko pod ziemią;

- ograniczenia temperatury pracy;

- wymagania dotyczące głębokości występowania, która musi wynosić co najmniej metr;

- konieczność stosowania metalowych skrzynek przy układaniu gazociągu pod drogami i liniami komunikacyjnymi.

Ponadto podłączanie i montaż sieci gazowych z rur HDPE wykonują specjaliści posiadający specjalne uprawnienia.

Zalety rur gazowych z polietylenu

Rury polietylenowe do zaopatrzenia w gaz mają wiele niezaprzeczalnych zalet, dzięki czemu mocno zajmują wiodącą rolę w tej dziedzinie.

Ich główne zalety to:

- Długa żywotność, która przy prawidłowym użytkowaniu może sięgać kilkudziesięciu lat.

- Niska przepuszczalność gazu, a co za tym idzie wysoki poziom bezpieczeństwa.

- Lekkość i brak znacznych obciążeń konstrukcji.

- Niezawodność użytkowania, odporność na agresywne media i korozję.

- Wytrzymałość i elastyczność, możliwość zginania się podczas układania.

- Nie ma potrzeby stosowania specjalnych obudów, chemicznego, elektrycznego i innego sprzętu ochronnego.

- Szeroki zakres temperatur pracy (-15°C do +40°C).

- Nie ma potrzeby impregnacji.

- Niski koszt samych rur, a także elementów do ich instalacji.

- Łatwy i tani transport i montaż.

- Doskonała wydajność środowiskowa.

Cechy zgodne z GOST R 50838-2009

GOST R 50838-2009 wyznacza standardy dla rur gazowych wykonanych z polimerów. Producenci są zobowiązani do przestrzegania określonych zasad i przepisów w celu zapewnienia wydania produktów wysokiej jakości.

Zgodnie z przepisami państwowymi dotyczącymi gazociągów HDPE, szereg cech jest ważnych i musi mieścić się w dopuszczalnych granicach. Gotowe konstrukcje oceniane są natychmiast według trzech wskaźników:

- SDR;

- Grubość ściany;

- średnica przekroju.

Do produkcji stosuje się dwie modyfikacje polimerów - PE-80 i PE-100. Rury wykonujemy w odcinkach 12m lub w rolkach 100 lub 200m.

W przypadku zewnętrznych różnic rur do układania komunikacji gazowej stosuje się specjalne oznaczenia kolorów. Rury muszą mieć wyraźny, charakterystyczny kolor:

- być całkowicie żółty;

- pomalowane na inny kolor, ale z ciągłymi żółtymi paskami na całej długości.