- Sprawdzenie manometrów na butlach gazowych

- Urządzenie i przeznaczenie przepływomierza

- Częstotliwość i procedura weryfikacji

- Laboratorium wzorcowania analizatorów gazów

- Szybko, niezawodnie, tanio...

- Certyfikat akredytacji

- Cechy przyrządów do analizy gazów

- Co musisz wiedzieć o kalibracji analizatorów gazów

- Weryfikacja analizatorów gazowych. Funkcje procesu

- Kalibracja manometrów - zasady

- PERSONEL

- 3.1. Wymagania dotyczące organizacji prac kalibracyjnych

- Jaka jest istota metody pracy weryfikacyjnej?

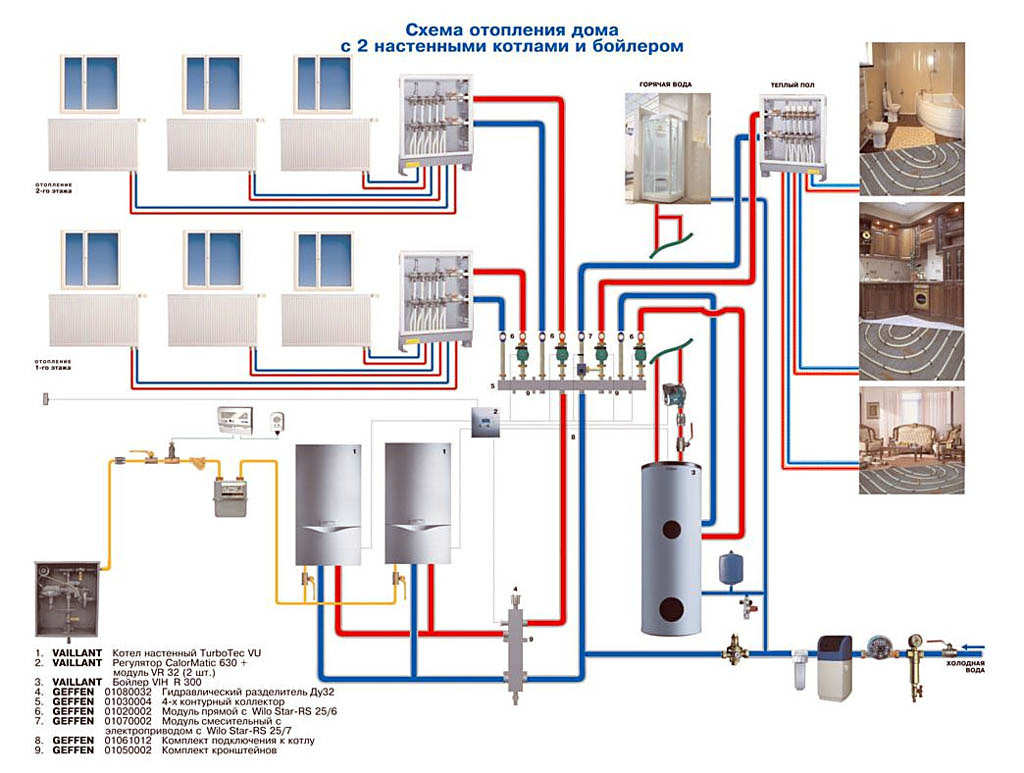

- Wymagania dotyczące projektu, instalacji (instalacji), regulacji urządzeń do monitorowania zawartości CO w kotłowniach:

- Warunki pracy

- Konserwacja systemu kontroli gazu (alarmy gazowe)

- Metody weryfikacji (kalibracji) przyrządów do pomiaru ciśnienia i podciśnienia

Sprawdzenie manometrów na butlach gazowych

Kiedy mówią o sprawdzaniu skrzyń biegów, w rzeczywistości mają na myśli sprawdzanie manometrów na domowych butlach gazowych. Otwórzmy sekret: w rejestrze państwowym RF SI skrzynie biegów nie są wskazane, ale manometry po prostu tam są. A kiedy przychodzą specjaliści, sprawdzają działanie przepływomierzy - w ten sam sposób, jak dokonać weryfikacji gazomierze.

Ale konieczne jest również monitorowanie działania skrzyni biegów, ponieważ te dwa urządzenia działają w tej samej wiązce. Awaria jednego z elementów od razu wpłynie na działanie całego systemu.

Urządzenie i przeznaczenie przepływomierza

Manometry są instalowane na domowych skrzyniach biegów, które spełniają wymagania GOST 2405-88. Głównym celem urządzeń jest kontrola ciśnienia w układzie gazowym. Do dokładnego ustawienia parametrów pracy wykorzystywane są dwa urządzenia - na wlocie i wylocie.

Konstrukcja przepływomierzy składa się z następujących elementów:

- wytrzymała metalowa obudowa, zamykana z jednej strony szkłem;

- skala z jednostkami miary - Pa, MPa, kgf / cm²;

- strzałka pomalowana na jasny kolor;

- czuły element umieszczony wewnątrz obudowy i wprawiający strzałę w ruch.

Element odpowiedzialny za obrót strzały może się różnić. Urządzenia membranowe są używane w środowiskach niskiego ciśnienia, ale modele sprężynowe są częściej używane w sieciach gazowych - strzałka porusza się skracając lub prostując sprężynę.

Aby ułatwić użytkownikowi nawigację i dostosowanie parametrów w razie potrzeby, na skali umieszczona jest czerwona linia - naprzeciwko znaków ciśnienia roboczego.

Niektóre zasady instalacji i eksploatacji:

Dzięki kodowaniu kolorami manometry domowe do reduktorów gazu różnią się od podobnych urządzeń do innych rodzajów gazu. Jeśli zawory tlenowe są pomalowane na niebiesko, zawory amoniaku są żółte, zawory acetylenowe są białe, to urządzenia do butli propan-butan są tylko czerwone.

Częstotliwość i procedura weryfikacji

Każdy sprzęt gazowy podlega regularnej weryfikacji, nawet jeśli nie jest używany lub jest używany sezonowo, w okresie letnim.

Zgodnie z normami następuje wstępna weryfikacja - przed uruchomieniem lub po naprawie. Inne czynności wykonywane są okresowo, zgodnie z planem lub po wypadku.

Tylko akredytowane lub licencjonowane organizacje mogą przeprowadzać weryfikację.W naszym kraju są to najczęściej firmy powiązane w taki czy inny sposób z Gazpromem, głównym dostawcą gazu. Obowiązkiem właściciela domu, w którym zainstalowane są butle z gazem, jest zgłoszenie się na czas i monitorowanie wizyty specjalisty.

Na podstawie wyników weryfikacji wystawiany jest znak lub wystawiany jest certyfikat, który należy zachować do następnej procedury. Na korpusie urządzenia zwykle umieszczany jest specjalny znak, a jeśli nie jest to możliwe, umieszcza się go bezpośrednio na certyfikacie.

Wymagania dotyczące znaku lub dokumentacji, a także procedurę weryfikacji określa federalny organ wykonawczy.

Bardzo ważne jest, aby nie naruszać terminów: manometry są sprawdzane, a plomba (pieczęć) jest zakładana raz na 12 miesięcy. Jeśli na manometrze nie ma pieczęci ani pieczęci, zapomnieli wezwać na czas przedstawiciela organizacji serwisowej, „zachowanie” strzałki nie odpowiada rzeczywistej sytuacji lub widoczne są oczywiste uszkodzenia mechaniczne - kuchenka gazowa nie można obsługiwać!

Jeśli na manometrze nie ma pieczęci ani pieczęci, zapomnieli wezwać na czas przedstawiciela organizacji serwisowej, „zachowanie” strzałki nie odpowiada rzeczywistej sytuacji lub widoczne są oczywiste uszkodzenia mechaniczne - kuchenka gazowa nie można obsługiwać!

W zakładach przemysłowych co pół roku dokonują dodatkowej kontroli stanu urządzeń manometrem kontrolnym, po czym dokonują wpisu do dziennika. Procedura, częstotliwość, terminy są wskazane w instrukcjach bezpiecznej konserwacji butli

Wymagania dotyczące sprzętu używanego do prac gorących są znacznie bardziej rygorystyczne. Np. reduktory gazu do butli z propanem sprawdzane są kwartalnie, a węże co 3 miesiące.

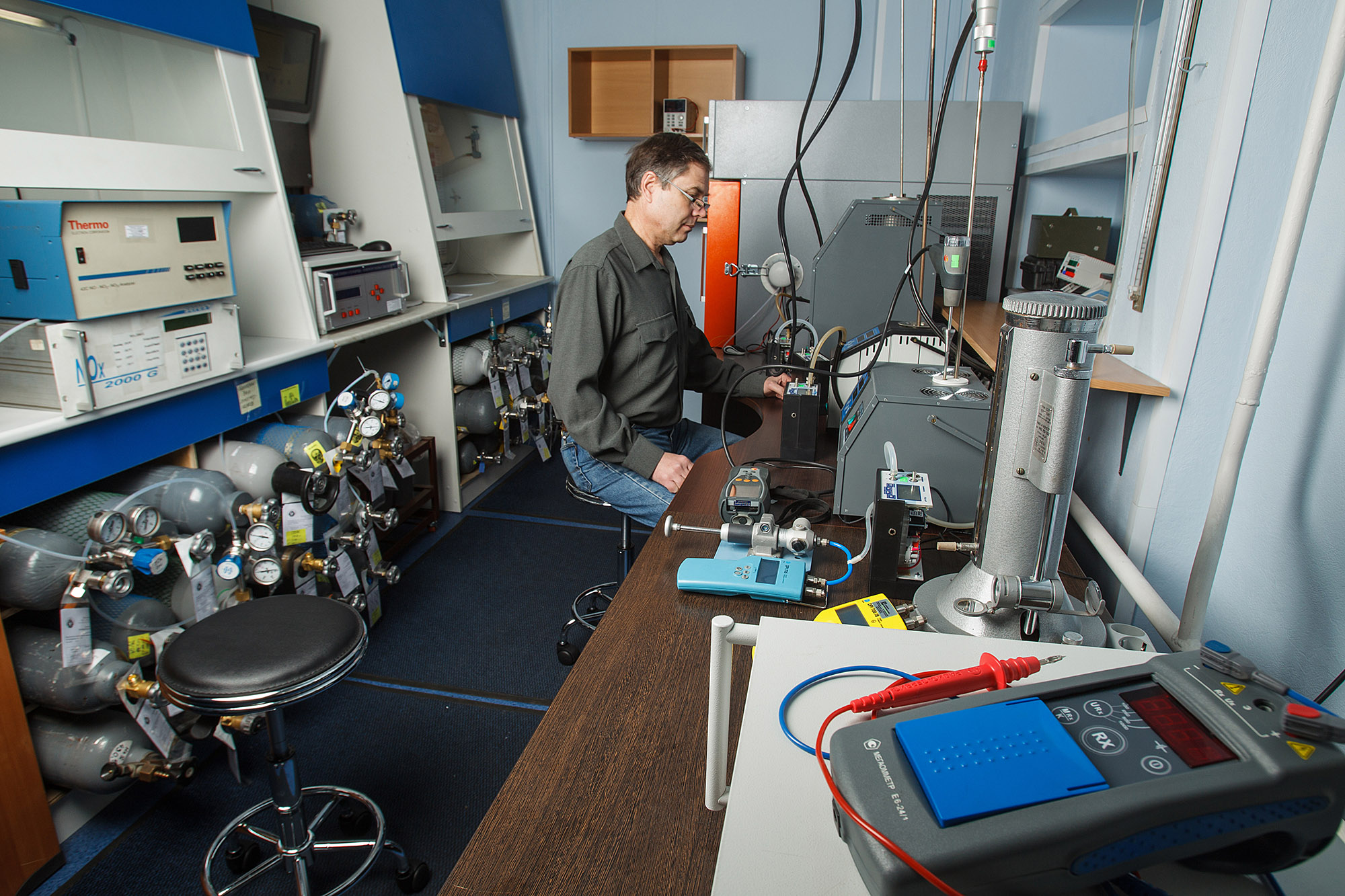

Laboratorium wzorcowania analizatorów gazów

Służba metrologiczna KPO-Electro od wielu lat świadczy usługi w zakresie legalizacji pierwotnej i okresowej aparatury do analizy gazów oraz wzorcowania wszelkiego rodzaju przyrządów, w tym stacjonarnych, przenośnych i przenośnych przyrządów do analizy gazów (analizatory gazów, detektory gazów, detektory i czujniki) do kontroli stężenia jednej lub kilku substancji w powietrzu lub mediach gazowych.

Firma posiada własne laboratorium wyposażone w najnowocześniejszy sprzęt, w którym pracują specjaliści z wieloletnim doświadczeniem w pracy z przyrządami do analizy gazów o dowolnej złożoności.

Służba metrologiczna KPO-Electro świadczy pełen zakres usług dla użytkowników producentów krajowych i zagranicznych, takich jak:

- Draeger / Draeger (różne modele serii Pac, X-am, Polytron, PIR, PEX itp.)

- Honeywell Analytics (BW GasAlert, ToxiRAE Pro, MultiRAE, MultiRAE Pro, MultiRAE Lite, QRAE 3, Searchpoint Optima Plus, XNX, Apex, Satellite XT itp.)

- Elektronstandart-Pribor (SGOES, SSS-903 itp.)

- Analytpribor (ANKAT-7664Micro, STM-30M, DAH, DAK itp.)

- Oldham (OLC/OLCT, CTX, MX 2100, BM 25 itd.)

- Monitorowanie bezpieczeństwa sieci (Emerson) (Millennium II, Millennium II Basic)

- MSA (ULTIMA X, PrimaX, ALTAIR itp.)

- Eris (PG ERIS-411, PG ERIS-414, DGS ERIS-210, DGS ERIS-230 itp.)

- Detcon (IR-700, TP-700, FP-700 itp.)

- Seitron (RGD, SGY, SGW itp.)

- Bertoldo (Domino)

- EJ „Delta” (IGS-98, Sensis)

Weryfikacja analizatorów gazowych oraz kalibracja stacjonarnych i przenośnych analizatorów gazowych odbywa się wyłącznie metodami zatwierdzonymi i dopuszczonymi do stosowania przez wyspecjalizowane państwowe organizacje kontrolne.

Wynikiem legalizacji przyrządu pomiarowego jest dostarczenie klientowi legalizowanego analizatora gazów dopuszczonego do użytkowania wraz z wydaniem świadectwa legalizacji ustalonej próbki. W przypadku wykrycia niezgodności z zatwierdzoną charakterystyką techniczną istnieje możliwość przeprowadzenia regulacji i/lub naprawy produktu.

Szybko, niezawodnie, tanio...

KPO-Electro opracowało najwygodniejszy i przemyślany schemat pracy, który jest całkowicie zrozumiały, wygodny i korzystny dla klientów.

Współpracując z nami zawsze masz możliwość:

- przeprowadzanie pilnej weryfikacji analizatorów gazów na twoim terytorium;

- wybór sposobu dostarczenia urządzeń do weryfikacji i ich zwrotu do miejsca eksploatacji;

- uzyskanie usług osobistego menedżera w celu uzgodnienia indywidualnych warunków – koszt i warunki weryfikacji urządzenia;

- skorzystaj z unikalnego pakietu oprogramowania naszej organizacji, który pozwala nam skrócić czas generowania wniosku do weryfikacji i otrzymać szybką informację do klienta o postępach weryfikacji.

Certyfikat akredytacji

Usługi świadczone są na podstawie certyfikatu akredytacji w zakresie zapewnienia jednolitości pomiarów prawa do wykonywania pracy (i świadczenia usług) w zakresie legalizacji przyrządów pomiarowych nr RA. RU. 311968 z dnia 09 grudnia 2016 r., wydany przez Federalną Służbę Akredytacyjną (ROSAKKREDITATSIYA).

Cechy przyrządów do analizy gazów

Analizator gazów to urządzenie służące do określania składu ilościowego i jakościowego mieszaniny gazów. Tak mówi nauka.Szeroko stosowane są ręczne analizatory absorpcyjne, w których odczynniki stopniowo absorbują składniki gazu. Urządzenia automatyczne w sposób ciągły określają wartości fizyczne i fizykochemiczne mieszanin i ich składników.

Analizatory gazów podzielone są na 3 grupy. Wszystkie urządzenia działają na fizycznych metodach analizy, a różnica wyraża się w możliwości uwzględnienia procesów chemicznych.

Sigma-03 to stacjonarny analizator wielokanałowy z osobnymi blokami i modułami, w tym z infoblokiem SIGMA-03.IPK, w zestawie również do 8 czujników wytrzymałych

Sigma-03 to stacjonarny analizator wielokanałowy z osobnymi blokami i modułami, w tym z infoblokiem SIGMA-03.IPK, w zestawie również do 8 czujników wytrzymałych

Urządzenia I typu monitorują m.in. towarzyszące reakcje chemiczne. Analizatory określają zmiany ciśnienia mieszanki paliwowej i jej objętości po chemicznej interakcji między składnikami.

Analizatory gazów drugiego typu zapewniają wskaźniki analizy fizycznej, która obejmuje procesy chromatograficzne, fotojonizacyjne, elektrochemiczne, termochemiczne i inne procesy fizyczne i fizykochemiczne.

Urządzenia III typu działają tylko na zasadzie analizy fizycznej. Ich metody pomiarowe są magnetyczne, densymetryczne, termokonduktometryczne i optyczne.

Przyrządy do analizy mieszanin gazowych są również klasyfikowane:

- po wcześniejszym umówieniu;

- według liczby kanałów pomiarowych;

- według liczby zmierzonych składników;

- przez projekt;

- według funkcjonalności.

Warto wiedzieć więcej o urządzeniach, które różnią się tą drugą cechą. Analizatory gazów pełnią funkcje konwencjonalnych przyrządów pomiarowych, a także urządzeń sygnalizacyjnych, detektorów nieszczelności i wskaźników.

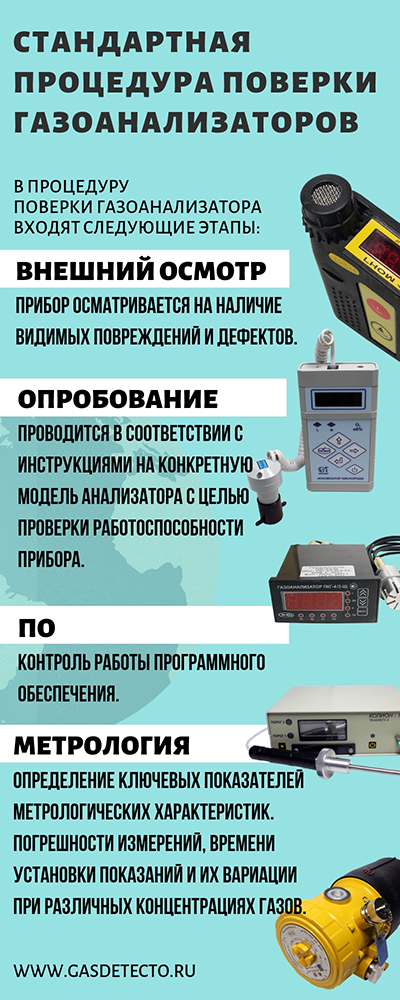

Co musisz wiedzieć o kalibracji analizatorów gazów

Weryfikacja analizatorów gazowych (w niektórych przypadkach kalibracja analizatorów gazowych) to złożone wydarzenie, którego celem jest określenie parametrów technicznych, metrologicznych i innych tych urządzeń oraz porównanie ich ze wskaźnikami referencyjnymi. Weryfikacja analizatorów gazowych prowadzona jest przez centrum metrologiczne „Autoprogress-M” w sposób profesjonalny, w krótkim czasie i po korzystnych dla klientów cenach. Jako pracownie badawcze wykorzystywane są idealnie wyposażone laboratoria, które posiadają cały sprzęt niezbędny do prawidłowej realizacji powyższej procedury.

Weryfikacja analizatorów gazowych. Funkcje procesu

Nowoczesny analizator gazów to urządzenie pomiarowe, którego głównym celem jest jak najdokładniejsze i bardzo szczegółowe określenie składu mieszanin różnych gazów. Do chwili obecnej aktywnie wykorzystywane są zarówno ręczne analizatory gazów, jak i ich odmiany, które działają w trybie automatycznym.

Weryfikacja analizatorów gazowych odbywa się zgodnie z metodami zatwierdzonymi przez Państwową Służbę Metrologiczną. W zdecydowanej większości przypadków kalibrację analizatorów gazowych przeprowadza się raz w roku, jednak w niektórych sytuacjach interwał kalibracji można skrócić: zarówno z inicjatywy właścicieli takiego sprzętu, jak i na wniosek organów regulacyjnych państwa władze.

Proces weryfikacji analizatorów gazu jest regulowany przez istniejącą dokumentację regulacyjną Federacji Rosyjskiej. Główne przepisy dotyczące powyższego procesu są określone w ustawie Federacji Rosyjskiej „O zapewnieniu jednolitości pomiarów”.

Kalibracja analizatorów gazów jest tradycyjnie przeprowadzana w kilku etapach, w tym: kontrola sprzętu, testowanie sprzętu w ogóle, aw szczególności jego elementów składowych, regulacja przyrządów. W przypadku pomyślnego zakończenia procedury kalibracji analizatorów gazowych informacja o tym jest wprowadzana do oficjalnej bazy danych, a urządzenia mogą być użytkowane przez rok, aż do ich kolejnej kalibracji.

Kalibracja manometrów - zasady

W celu dokładnego zbadania urządzenia pomiarowego należy przestrzegać kilku zasad sprawdzania manometrów:

- sprawdzić pod kątem wad zewnętrznych (na przykład potłuczonego szkła);

- podczas weryfikacji konieczne jest stworzenie warunków zbliżonych do normalnych (ciśnienie atmosferyczne 760 mm Hg, wilgotność powietrza do 65%, temperatura pokojowa 20 ◦ C);

- ustaw wskazówkę tarczy na zero;

- porównać odczyty przyrządu referencyjnego i przyrządu testowego.

Ostatnie dwa punkty, jeśli nie można ustawić strzałki na zero i pojawiają się różnice między wzorcem a badanym urządzeniem, należy wyregulować za pomocą śrub. Jeżeli nie dochodzi do ustawienia parametrów nominalnych, ze względu na niski koszt urządzenia, łatwiejsza może być wymiana manometru na nowy.

PERSONEL

4.1. Skład personalny MS przedstawiono w:

Paszport MS.

4.2. Podana jest struktura organizacyjna MS

w rozporządzeniu o służbie metrologicznej.

4.3. Odpowiedzialność personelu za

Zapewnienie jakości kalibracji jest określone w opisach stanowisk.

4.4. Pracownicy MS są certyfikowani w

w sposób określony w RD 34.11.112-96.

4.5. Kierownik MS organizuje badanie i

wykorzystanie doświadczeń zagranicznych i krajowych przez pracowników MS w świadczeniu

jakość wzorcowania, ustala terminy i procedury kontroli wewnętrznej

efektywność systemu jakości wzorcowania.

3.1. Wymagania dotyczące organizacji prac kalibracyjnych

3.1.1. Obsługa metrologiczna organizowania i przeprowadzania kalibracji

prace powinny mieć:

oznacza

kalibrowanie;

dokumentacja

do kalibracji;

personel;

lokal.

3.1.2. Przedstawiono sposoby kalibracji

następujące wymagania.

Metrologiczna

usługa musi posiadać środki kalibracyjne, które spełniają wymagania regulacyjne

dokumenty wzorcowania i odpowiednie zakresy akredytacji.

Fundusze

kalibracje muszą być przechowywane w warunkach zapewniających ich bezpieczeństwo i

ochrona przed uszkodzeniami.

Potrzebować

usługi metrologiczne (laboratoria kalibracyjne) w narzędziach kalibracyjnych

określone zgodnie z MI 2314-94.

3.1.3. Do dokumentacji kalibracyjnej

zastosowanie mają następujące wymagania.

Metrologiczna

Usługa musi posiadać aktualną dokumentację, w tym:

pozycja

o służbie metrologicznej (laboratorium wzorcowania);

certyfikat

akredytacja uprawniająca do wykonywania prac kalibracyjnych;

urzędnik

instrukcje;

wykresy

weryfikacja środków kalibracyjnych;

wykresy

kalibracja przyrządów pomiarowych;

regulacyjne i techniczne

dokumenty do kalibracji (weryfikacja, metody, instrukcje, wytyczne i

itp.);

techniczny

opis i instrukcje obsługi narzędzi kalibracyjnych i przyrządów pomiarowych;

paszport

o przyrządach pomiarowych i środkach kalibracji;

dokumenty,

określenie procedury rejestrowania i przechowywania informacji oraz wyników kalibracji

(protokoły, dzienniki pracy, raporty itp.);

dokumenty

w sprawie kształcenia i certyfikacji specjalistów wykonujących kalibrację środków

pomiary (dyplomy, certyfikaty, certyfikaty, certyfikaty);

dzieje

stan urządzeń produkcyjnych.

Metrologiczna

usługa musi posiadać system zapewnienia jakości odpowiedni do jej

czynności z zakresu wzorcowania i zakresu wykonywanych prac. Forma

„Przewodnik jakości” znajduje się w załączniku.

3.1.4. Do personelu laboratoriów wzorcujących

zastosowanie mają następujące wymagania.

Specjaliści

służba metrologiczna musi posiadać profesjonalne przeszkolenie i doświadczenie

wzorcowanie przyrządów pomiarowych w deklarowanym zakresie akredytacji.

Do

każdy specjalista powinien ustalić funkcje, obowiązki, prawa i

odpowiedzialność, wymagania dotyczące wykształcenia, wiedzy technicznej i doświadczenia zawodowego,

które należy uwzględnić w opisie stanowiska.

Specjalista,

kto wykonuje wzorcowanie przyrządów pomiarowych musi być certyfikowany w sposób

zainstalowany w energetyce.

Trening

a certyfikacja personelu powinna być przeprowadzona zgodnie z wymaganiami RD

34.11.112-96.

3.1.5. Do pomieszczeń laboratoriów wzorcujących

zastosowanie mają następujące wymagania.

Lokal

musi odpowiadać obszarowi produkcji, stanowi i zapewnione

w nich wymagania obowiązujących dokumentów regulacyjnych i technicznych dotyczących

wzorcowanie, normy i zasady sanitarne, wymogi bezpieczeństwa pracy i

ochrona środowiska.

Potrzebować

usługi metrologiczne (laboratoria kalibracyjne) na obszarach produkcyjnych

określone zgodnie z MI 670-84.

Na

Podczas umieszczania sprzętu kalibracyjnego zaleca się przestrzeganie następujących norm:

szerokość przejścia - nie mniej niż 1,5 m; szerokość niezajętej przestrzeni wokół osobnika

instalacje wzorcujące (zestawy narzędzi weryfikacyjnych) lub ich stacjonarne,

elementy - co najmniej 1 m; odległość od szafek i stołów z przyrządami pomiarowymi,

lub kalibracja do systemów grzewczych - nie mniej niż 0,2 m; odległość między

stoły robocze, jeśli przy stole pracuje jeden kalibrator - nie mniej niż 0,8 m, oraz

jeśli dwa - co najmniej 1,5 m.

Współczynnik

naturalne światło na powierzchni stołu kalibratora jest dozwolone w

w ciągu 1,00 - 1,50. Oświetlenie na poziomie miejsca pracy nie powinno być

mniej niż 300 luksów.

Operacje

związane z używaniem substancji agresywnych, toksycznych lub wybuchowych lub z

przygotowanie przyrządów pomiarowych do kalibracji (konserwacja, czyszczenie itp.) oraz

w towarzystwie zanieczyszczenia powietrza lub palnych oparów zaleca się

produkowane w oddzielnych izolowanych pomieszczeniach.

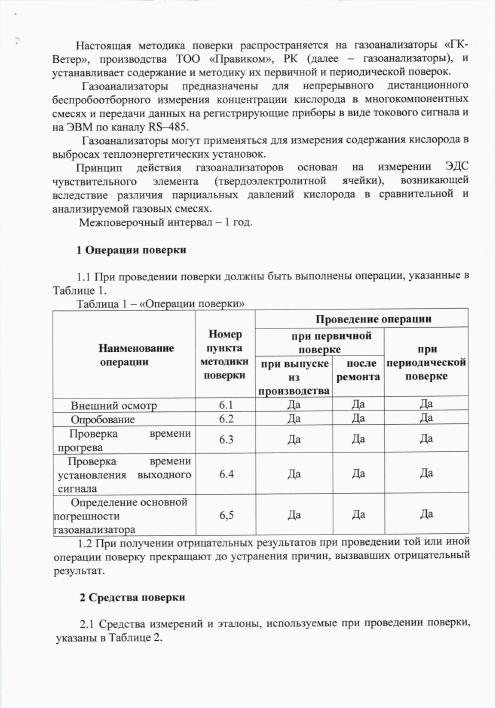

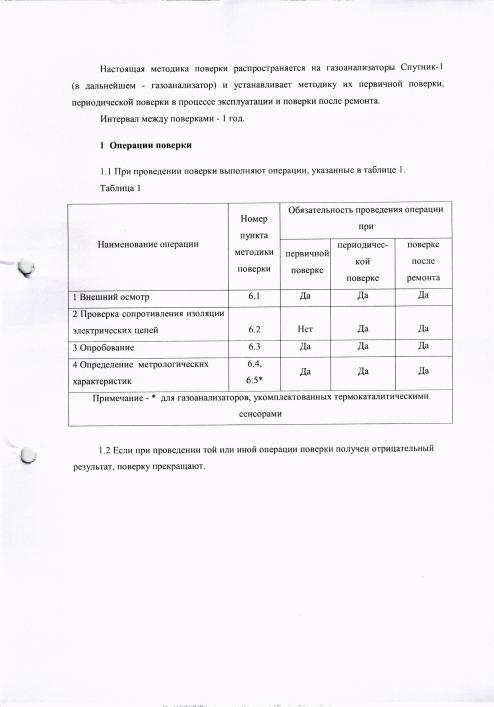

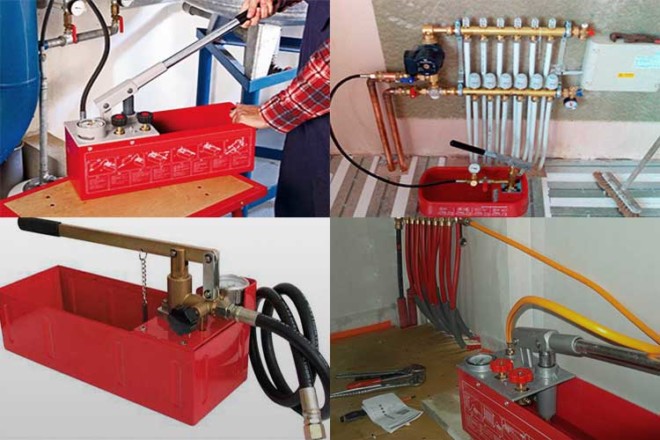

Jaka jest istota metody pracy weryfikacyjnej?

Procedura weryfikacji jest dokumentem ze szczegółowymi operacjami potwierdzającymi przydatność analizatora gazów. W przypadku różnych marek i modeli podejście jest inne.

Wyciąg z metodyki analizatorów gazowych modele 1800, 1900, 2200, 5100, 5200 firmy Servomex Group Limited: pierwszy punkt to operacje weryfikacyjne

Dokument zwykle zawiera 7 punktów:

- operacje weryfikacyjne. Mówimy o głównych wskaźnikach, w tym o błędach.

- Fundusze. Należą do nich przyrządy i mieszaniny gazów do testowania i określania charakterystyk metrologicznych.

- Wymagania bezpieczeństwa.

- Warunki przetrzymywania.

- Trening.

- Trzymać.

- Formułowanie wyników badań. Na tym etapie weryfikator sporządza protokół i wystawia dokument-certyfikat.

Sama weryfikacja zaczyna się od podłączenia butli z gazem kalibracyjnym do zaworu sterującego. Następnie do wyjścia doprowadzany jest rotametr.Ten ostatni jest dołączony do adaptera do prac weryfikacyjnych. Mieszanina jest następnie wprowadzana do analizatora gazów, a gdy urządzenie podaje odczyty, są one rejestrowane.

Specjalista obliczy błąd i określi czas potrzebny do ustalenia odczytów. Weryfikator porówna wskaźniki ze standardami i wyda wyniki.

Wymagania dotyczące projektu, instalacji (instalacji), regulacji urządzeń do monitorowania zawartości CO w kotłowniach:

• W kotłowniach ze stałą obsługą personelu serwisowego czujniki urządzeń sterujących instalowane są w odległości 150-180 cm nad posadzką lub platformą roboczą, gdzie pobyt operatora podczas zmiany roboczej jest prawdopodobny i długi. Jest to siedzisko przy stole roboczym w strefie oddychania z przodu kotła.

• W pełni zautomatyzowanych kotłowniach, które są serwisowane okresowo, przy wejściu do pomieszczenia zainstalowane są czujniki urządzeń sterujących, a alarm z urządzenia sterującego wyświetlany jest na pulpicie operatora.

• W przypadku instalowania urządzeń (sygnalizatorów/analizatorów gazu) w kotłowniach z nieciągłymi podłogami, każde piętro należy traktować jako niezależne pomieszczenie.

• Na każde 200 m2 kotłowni należy zainstalować 1 czujnik do sterownika, ale nie mniej niż 1 czujnik na każde pomieszczenie.

• Czujniki urządzeń sterujących (alarmy/analizatory gazów) należy instalować nie bliżej niż 2 m od punktów nawiewu powietrza i otwartych otworów wentylacyjnych. Przy montażu czujników należy uwzględnić wymagania instrukcji montażu producenta, co powinno maksymalnie wykluczyć negatywny wpływ na dokładność pomiaru stężenia CO z poruszających się strumieni powietrza, wilgotności względnej w kotłowni oraz promieniowania cieplnego.

• Czujniki urządzeń sterujących (urządzenia sygnalizacyjne/analizatory gazu) muszą być chronione przed wnikaniem wilgoci poprzez zamontowanie osłony ochronnej.

• W zakurzonych pomieszczeniach należy przewidzieć instalację czujników z filtrami przeciwpyłowymi. Okresowe czyszczenie zanieczyszczonych filtrów należy przeprowadzać w sposób określony w instrukcji produkcji.

• Projekty nowobudowanych kotłowni powinny przewidywać montaż urządzeń sterujących CO w kotłowniach.

• Instalacja urządzeń kontrolnych (alarmy/analizatory gazu) w czynnych i remontowanych kotłowniach musi być wykonana przez właściciela tej kotłowni w terminach uzgodnionych z władzami terytorialnymi Gosgortekhnadzor Rosji.

Na rynku rosyjskim prezentowanych jest szereg krajowych i zagranicznych urządzeń do kontroli CO i CH4, które w różnym stopniu spełniają powyższe wymagania.

Warunki pracy

Przede wszystkim zapewnij bezpieczeństwo. Do weryfikacji nadają się tylko te pomieszczenia, w których jest wentylacja nawiewno-wywiewna. Po spełnieniu tego wymagania sprawdzana jest zawartość szkodliwych substancji w obszarze roboczym przedsiębiorstwa, a norma została wskazana w GOST 12.1.005.

Za bezpieczeństwo w pomieszczeniu weryfikacyjnym odpowiedzialny jest właściciel przedsiębiorstwa, dla każdego rodzaju gazu wybuchowego istnieje dopuszczalne stężenie w powietrzu

Za bezpieczeństwo w pomieszczeniu weryfikacyjnym odpowiedzialny jest właściciel przedsiębiorstwa, dla każdego rodzaju gazu wybuchowego istnieje dopuszczalne stężenie w powietrzu

Pracownicy są chronieni przed porażeniem elektrycznym - na podstawie GOST 12.2.007.0 i innych wymagań przepisów bezpieczeństwa. Stosowanie mieszanin gazowych w butlach reguluje PB 03-576-03, są to również Zasady Projektowania i Bezpiecznej Eksploatacji Zbiorników Ciśnieniowych.

Do weryfikacji będą musiały zostać spełnione następujące wymagania i ograniczenia:

- napięcie 220 V;

- zużycie ASG na poziomie 0,18-0,35 dm³/min;

- ciśnienie atmosferyczne nie niższe niż 84 kPa i nie wyższe niż 106;

- wilgotność względna powietrza w granicach 30-80%;

- temperatura otoczenia od +15 do +25°C.

Weryfikacja przeprowadzana jest wyłącznie przez certyfikowanych pracowników w zakresie przyrządów pomiarowych zgodnie z PR 50.2.012-94. Przed wykonaniem pracy muszą przeczytać instrukcję obsługi analizatora gazów, a także pracować z przyrządami.

Podczas procesu specjalista będzie prowadził ewidencję i wprowadzi następujące dane:

- Numer dokumentu;

- data;

- nazwisko właściciela analizatora gazowego;

- numer weryfikowanego urządzenia;

- odczyty przyrządu i parametry błędów.

W efekcie właściciel miernika otrzyma podpisany certyfikat z napisem „Dobry”, ale jeśli jakość urządzenia nie będzie szczęśliwa, to adnotację z wpisem „Niedobry”.

Przedstawiciele Centrum Normalizacji i Metrologii natychmiast przerwą weryfikację, jeśli otrzymają niezadowalający wynik w zakresie zmienności wskazań, błędu podstawowego lub bezwzględnego lub czasu reakcji na alarm.

Świadectwo weryfikacji musi potwierdzać przydatność produktu, a także poświadczać zgodność z metodyką dla konkretnego analizatora gazów, podając jego nazwę i numer seryjny

Sprzęt do rozliczania paliwa przed weryfikacją musi posiadać blok informacyjny, ładowarkę i paszport. To samo dotyczy aktu ostatniej weryfikacji, jeśli został przeprowadzony, a także wymiennych kaset i zdalnych sond, jeśli takie występują.

Konserwacja systemu kontroli gazu (alarmy gazowe)

Konserwacja systemu kontroli zanieczyszczeń gazowych w firmie LLC Tekhnologii Kontrolya zapewni niezawodną i bezpieczną pracę Twojej kotłowni.Personel obsługujący system kontroli zanieczyszczeń gazowych musi być certyfikowany zgodnie z wymogami ustawy federalnej nr 116 z dnia 22.06.2007 r. i PB 12-529-03 str. 5.7.10, str. 5.7.11, kopie certyfikatu protokoły są dołączone do umowy serwisowej. Zakres prac przy konserwacji systemu sterowania gazem:

- sprawdzenie działania czujników systemu kontroli zanieczyszczeń gazowych za pomocą mieszanin gazowych kontrolnych wraz z przygotowaniem aktów,

Metody weryfikacji (kalibracji) przyrządów do pomiaru ciśnienia i podciśnienia

41. GOST 8.053-73

GSI. Manometry, manometry i wakuometry, wakuometry, manometry, manometry siły i

mierniki ciągu z pneumatycznymi sygnałami wyjściowymi. metoda weryfikacji.

42. GOST 8.092-73

GSI. Manometry, wakuometry, manometry i wakuometry, ciśnieniomierze, manometry i

oporniki ze zunifikowanym wyjściem elektrycznym (prądowym)

sygnały. Metody i środki weryfikacji.

43. GOST 8.146-75

GSI. Manometry różnicowe wskazujące i samorejestrujące z integratorami GSP.

metoda weryfikacji.

44. GOST 8.240-77

GSI. Przetworniki do pomiaru różnicy ciśnień GSP ze zunifikowanym

prądowe sygnały wyjściowe. Metody i środki weryfikacji.

45. GOST 8.243-77

GSI. Przetworniki do pomiaru różnicy ciśnień GSP ze zunifikowanym

parametry wyjściowe indukcyjności wzajemnej. Metody i środki weryfikacji.

46. RD 50-213-80. Zasady pomiaru przepływu

gaz i ciecz za pomocą standardowych urządzeń zwężających.

47. DR 50-411-83. Instrukcje metodyczne.

Zużycie cieczy i gazów. Technika pomiarowa przy użyciu specjalnego

urządzenia zwężające.

48. MI 333-83. Konwertery

przyrządy pomiarowe „Sapphire-22”. Metodyczne instrukcje weryfikacji.

49. MI 1348-86 GSI. Manometry

Przetworniki ciśnienia wskazujące odkształcenia i pomiarowe GSP.

metoda weryfikacji.

50. MI 1997-89 GSI. Konwertery

pomiary ciśnień. metoda weryfikacji.

51. MI 2102-90 GSI. Manometry i wakuometry

odkształcenie przykładowe ze skalami warunkowymi. Technika dyplomowa.

52. MI 2145-91 GSI. Manometry i wakuometry

odkształcenie przykładowe ze skalami warunkowymi. metoda weryfikacji.

53. MI 2124-90 GSI. Manometry, wakuometry,

ciśnieniomierze i podciśnienie, ciśnieniomierze, mierniki ciągu, mierniki ciągu pokazujące i

samonagrywanie. metoda weryfikacji.

54. MI 2189-92 GSI. Konwertery różnic

nacisk. metoda weryfikacji.

55. MI 2203-92 GSI. Metody weryfikacji

środki pomiaru ciśnienia.

56 MI 2204-92 GSI. Zużycie, masa i objętość

gazu ziemnego. Technika pomiarowa z urządzeniami zwężającymi.

57. Instrukcja 7-63. Instrukcje sprawdzania mierników zanurzenia,

mikromanometry i manometry różnicowe.