- Zawartość:

- Obowiązkowe wymagania dla statków podlegających inspekcji

- 3.3 Kontrola zewnętrznych i wewnętrznych powierzchni butli

- Częstotliwość kalibracji manometrów

- Test systemu gaśniczego

- Dopuszczalny okres eksploatacji

- Badanie techniczne - cylinder

- Nie nadaje się do dalszego użytku

- Przypadki, w których użycie manometru jest zabronione.

- Projekt i typy

- CIŚNIENIE CYLINDRA

- WERYFIKACJA CYLINDRA

- CENA PRZEGLĄDU I CERTYFIKACJA BUTLI

- Naprawa zaworu butli gazowej

- Kalibracja manometrów: terminy, metodyka, zasady

- Kalibracja manometrów: zasady

- Warunki weryfikacji manometrów

- Czy muszę kalibrować mierniki?

- Sprawdzanie alarmów gazowych w Sewastopolu

- Wnioski i przydatne wideo na ten temat

Zawartość:

Manometry to przyrządy używane do pomiaru nadciśnienia gazu. W przypadku obróbki ogniowej powierzchni metalowych urządzenie to jest niezastąpione, gdyż tylko z jego pomocą można uzyskać informację o tym, jakie ciśnienie gazu jest utrzymywane w butli.

Stosowanie manometrów jest niezbędne do utrzymania idealnego ciśnienia w układzie, dlatego reduktory gazu wyposażone są w manometry.Ponieważ manometr do reduktora gazu jest wymagany do pomiaru wysokich ciśnień, nie ma zwykłego typu elementu pomiarowego. To miedziana rurka, której cechą charakterystyczną jest nie tylko znacznie węższy przekrój, ale również duża liczba zwojów, wokół których porusza się rurka pod wpływem nacisku na samą skrzynię biegów. Oprócz funkcji konwersji rurka miedziana pełni funkcję amortyzatora, a zatem to właśnie ona jest główną częścią manometru.

Pod ciśnieniem gazu rura się prostuje, dlatego im większe ciśnienie gazu, tym bardziej rura się prostuje. Sama rurka jest połączona ze strzałką, co pozwala przenieść ruch rurki na strzałkę. Sama strzałka wyświetla rzeczywistą wartość ciśnienia.

Ponieważ manometry są zaprojektowane do określonego ciśnienia, każdy manometr ma czerwoną linię odpowiadającą maksymalnemu dopuszczalnemu ciśnieniu. Surowo zabrania się obciążania manometrów ciśnieniem przekraczającym ich górną granicę pomiaru.

Manometry sprężynowe są instalowane na reduktorach tlenu i acetylenu. Manometr do reduktora gazu jest połączony z komorami wysokiego i roboczego ciśnienia za pomocą klucza, uszczelki z włókna i skóry służą do uszczelnienia połączenia.

Obowiązkowe wymagania dla statków podlegających inspekcji

Przedstawione do następnego przeglądu wymagania techniczne dla statków określają odpowiednie wytyczne. W przypadku butli propan-butan dokumentem takim jest RD 03112194-1094-03, a w zakresie urządzeń metanowych RD 03112194-1095-03. Oba dokumenty zostały zatwierdzone przez Ministerstwo Transportu Federacji Rosyjskiej w 2002 roku.

Przed terminowym oddaniem butli samochodowej do specjalistycznego punktu kontrolnego należy przeprowadzić niezależny przegląd i upewnić się, że spełnia ona wymagania dokumentów regulujących:

- data ważności nie wygasła;

- na zewnątrz butli jest oczyszczony z oleju i innych zanieczyszczeń;

- typ statku i jego konstrukcja są zgodne z wymogami regulacyjnymi;

- butla samochodowa jest wyposażona w znormalizowane napełnianie, materiały eksploatacyjne i inne elementy przewidziane w projekcie; trójnik posiada niezbędne zaślepki;

- butle nie zawierają pozostałości gazu;

- wszystkie zawory są zamknięte.

RD 03112194-1094-03 i RD 03112194-1095-03 dopuszczają obecność części i osprzętu do butli o różnych konstrukcjach, ale tylko w granicach zmian dokonanych przez producenta w okresie produkcji danego wyrobu.

Statki należy opróżniać z pozostałości paliwa gazowego w specjalnie wyposażonych miejscach. Zasady nie pozwalają na obecność nadciśnienia gazu w butlach. W przypadku nadciśnienia butla nie jest dopuszczona do badania i jest bezwarunkowo zwracana właścicielowi.

Podstawą odmowy przeprowadzenia badań jest obecność na zewnętrznej tworzącej kadłuba spękań, obić, różnego rodzaju pocisków, rys, przekraczających 10% grubości ścianki konstrukcyjnej. Również butle z brakującymi pełnymi lub częściowymi danymi paszportowymi nie podlegają badaniu, upłynął wyznaczony okres certyfikacji, upłynął standardowy okres przydatności do spożycia.

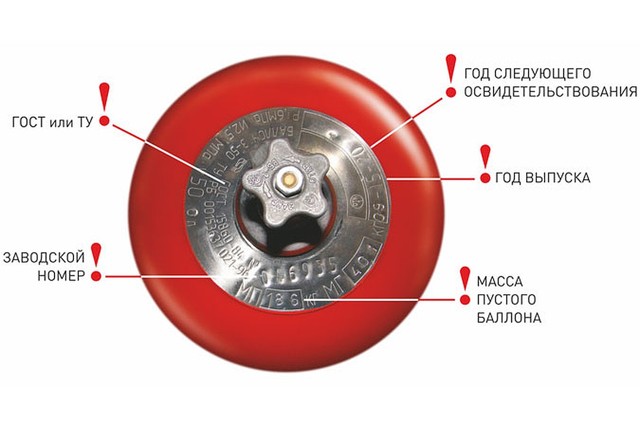

Oględzinom butli towarzyszy oznakowanie zgodne z zasadami regulującymi zasady naklejania etykiet.Marka punktu, który przeprowadził kontrolę, datę przeprowadzonej i planowaną datę następnego przeglądu, nanosi się na tabliczkę znamionową producenta metodą wytłoczenia. Znaczek nanoszony jest w jednym wierszu cyframi arabskimi, których wysokość nie powinna być mniejsza niż 8 mm. Wyznaczony czas na kolejną inspekcję może powielić biały napis na zewnętrznej tworzącej cylindra, wcześniej pomalowany czerwoną emalią. Ponadto na zewnętrznej tworzącej butli należy umieścić białe etykiety ostrzegawcze.

3.3 Kontrola zewnętrznych i wewnętrznych powierzchni butli

3.3.1 Kontrola zewnętrzna i wewnętrzna

powierzchnie wykonywane są w celu identyfikacji wad obniżających wytrzymałość butli,

i identyfikacji odchyleń od wymagań BHP

03-576 i GOST

949.

3.3.2 Kontrola jest poddawana 100% zewnętrznemu i wewnętrznemu

powierzchnie, gwint szyjki cylindra.

3.3.3 Podczas kontroli powierzchni zewnętrznej

balon używać lupy do 20-krotnego wzrostu. Do zaklejania

wykrywanych wad korzysta z uniwersalnych narzędzi pomiarowych -

zaciski wg GOST 166, zaciski wg

GOST 162 i inne.

Błąd pomiaru nie powinien przekraczać 0,1 mm.

Kontrola przeprowadzana jest zgodnie z wymaganiami RD 03-606.

3.3.4 Podczas sprawdzania powierzchni wewnętrznej użyj

oświetlenie lampą elektryczną o napięciu nie większym niż 12 V, którą wkłada się do

balon lub endoskop.

3.3.5 Kontener, na powierzchni którego

ujawnione pęknięcia, niewole, muszle należy wyrzucić.

Cylinder, na powierzchni którego wgniecenia, ryzykuje,

uszkodzenia korozyjne i inne wady o głębokości powyżej 10% nominalnej

grubość ścianki, należy ją wyrzucić.

Nominalne wartości grubości ścianki w zależności od typu

cylindry odpowiadają tabeli 1 GOST

949 i podano w tabeli.

Cylinder, którego gwint szyjki ma łzy, odpryski

lub nosić, należy je wyrzucić.

Zużycie gwintu gardzieli jest kontrolowane przez kalibry zgodnie z GOST

24998.

Dozwolona jest naprawa gwintu szyjki cylindra zgodnie z

technologia opracowana przez OJSC RosNITI.

3.3.6 Na górnej kulistej części butli musi znajdować się:

opieczętowane i wyraźnie widoczne dane paszportowe określone w.

Na butlach o pojemności do 5 litrów lub grubości ścianki mniejszej niż 5

mm dane paszportowe mogą być wybite na tabliczce przylutowanej do cylindra lub

nakładany farbą.

Cylinder, który nie ma przynajmniej jednego paszportu

dane należy wyrzucić.

| Pojemność | Średnica | Grubość ścianki cylindrów, mm, nie mniej niż | ||||

| cylinder, l | cylinder, części, mm | Stal węglowa | stali stopowej | |||

| ciśnienie, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Na zewnątrz

powierzchnia cylindra musi być pomalowana zgodnie z Tabelą 17 PB

03-576 (Załącznik Tabela A.1).

3.3.8 Podczas kontroli butli, przydatności i

niezawodność mocowania pierścienia na szyję i buta.

3.3.9 Cylinder z uszkodzonym lub luźnym pierścieniem włączonym

szyja jest dopuszczona do dalszego oględzin po zamocowaniu

pierścienie lub zamienniki.

Zapinane są słabe lub nowe pierścienie

uszczelnianie ręczne lub rozszerzanie końcowej powierzchni szyi pierścieniem

stempel na prasie o sile od 500 do 600 kN zgodnie z zatwierdzonymi instrukcjami

szef organizacji przeprowadzającej badanie. Głębokość wcięcia

wbij metalową szyjkę cylindra od 1 do 2 mm.

Szkic pierścienia szyjnego pokazano na rysunku B.1 wniosku.

3.3.10 Cylinder ze skośną lub słabą dyszą

but lub wadliwy but jest dopuszczony do dalszych badań

po zmianie buta zgodnie z instrukcją zatwierdzoną przez kierownika

organizacja przeprowadzająca audyt.

Uszkodzony but jest usuwany z cylindra na prasie lub przewracany

ręcznie.

Dysza buta produkowana jest na prasie poziomej o sile

800 do 1000 kN. Półfabrykat buta jest wstępnie podgrzewany do temperatury

900 do 1000 °C.

Półfabrykat buta jest wycinany z wadliwych cylindrów lub rur

o średnicy 219 mm i grubości ścianki od 5,2 do 8,9 mm według GOST 8732.

Długość obrabianego przedmiotu wynosi 125 + 5 mm.

But musi być ciasno dopasowany do butli z odstępem między

płaszczyzna podparcia buta i dna cylindra jest nie mniejsza niż 10 mm. Pod koniec wsparcia

powierzchnia buta powinna być uformowana w kwadrat.

Dopuszczalne jest pochylenie płaszczyzny podparcia buta w stosunku do

normalna do tworzącej korpusu cylindra nie przekracza 7 mm na szerokości buta.

(Wydanie zmienione, ks. nr 1).

3.3.11 Naprawa buta lub pierścienia na szyję

dozwolone tylko po odpowietrzeniu gazu, demontażu zaworu i odpowiednim

odgazowanie butelek.

3.3.12 Butla z nienaprawianym pierścieniem lub butem

dalsze badanie jest niedozwolone, a jeśli nie jest możliwe naprawa

muszą być ubite.

Częstotliwość kalibracji manometrów

Manometr to urządzenie mierzące ciśnienie w aparacie, zbiorniku lub rurociągu. Istnieje kilka rodzajów:

- spirala;

- membrana.

Manometry spiralne składają się z metalowej spirali połączonej elementem transmisyjnym połączonym ze wskazówką na tarczy.Im wyższe ciśnienie, tym bardziej spirala się rozwija i ciągnie za sobą strzałę. Co znajduje odzwierciedlenie we wzroście wskaźników ciśnienia na skali urządzenia.

Manometr membranowy podaje odczyty poprzez zaciśnięcie płaskiej płytki, która jest połączona z elementem przetwornika. Pod wpływem nacisku membrana wygina się, a element transmisyjny naciska na wskazówkę tarczy. Tak więc następuje wzrost wskaźników ciśnienia.

Aby sprawdzić zgodność parametrów dokładności miernika zadeklarowanych przez producenta oraz kontrolować sprawność metrologiczną urządzenia, bez której nie można używać manometru w obszarach objętych GROEI (państwowa regulacja zapewniająca jednolitość pomiarów), a także w celu zapewnienia, że urządzenie służy przez określony czas, a działanie jest bezpieczne, należy okresowo przeprowadzać weryfikację manometru. Zasady ustanowione przez państwo stanowią, że w zależności od parametrów technicznych urządzenia i instrukcji producenta okres rozliczenia wynosi od 12 miesięcy do 5 lat.

Za najczęstszą uznano regularną kontrolę urządzenia po roku, ale teraz producenci poprawiają charakterystykę sprzętu, coraz częściej pojawiają się urządzenia z okresem weryfikacji 2 lata. Warto pamiętać, czy manometr należy sprawdzić i zweryfikować po pewnym czasie od daty produkcji, a nie od momentu oddania go do eksploatacji.

Żywotność manometru ustalana jest przez producentów, średnio wynosi 8-10 lat. Niezbędne jest prowadzenie dziennika kontroli manometrów w celu terminowego sprawdzenia urządzenia.

Test systemu gaśniczego

Program i metodykę badania gaszenia gazowego regulują następujące dokumenty regulacyjne:

Program i metodykę badania gaszenia gazowego regulują następujące dokumenty regulacyjne:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

Podczas testów sprawdzane są:

- Objętość gazu i stopień napełnienia butli;

- Czas trwania dostawy gazowej mieszaniny gaśniczej;

- Reszta mieszanki w pojemniku;

- Skuteczność eliminacji źródła zapłonu;

- Wytrzymałość i kompletność wszystkich elementów instalacji po uruchomieniu i towarzyszących im drganiach, gotowość konstrukcji do przeładunku;

- Komponent informacyjny:

- Przywołaj prędkość urządzenia odbiorczego i sterującego;

- Tworzenie powiadomienia do centralnej konsoli bezpieczeństwa i dekodowanie jej zawartości informacyjnej;

- Terminowość składania wszystkich poleceń na pętlach.

Elementem poddawanym największym obciążeniom dynamicznym podczas badań jest rurociąg. Zwiększone wymagania stawiane są jego wytrzymałości i niezawodności.

Badania rur i kształtek wykonujemy zgodnie z następującymi przepisami:

- Kontrola wzrokowa wszystkich zewnętrznych części rurociągu;

- Wszystkie dysze spryskujące (oprócz ostatniej) są zaślepione korkami.

- Zablokuj dostęp do butli lub kolektora dystrybucyjnego.

- Napełnij system wodą przez ostatnią dyszę i wycisz go;

Ciśnienie próbne gazowych instalacji gaśniczych wynosi 1,25 ciśnienia roboczego, jednak ciśnienie jest wprowadzane do instalacji etapami:

- 0,05 MPa;

- 0,5 od pracownika;

- Ciśnienie operacyjne ;

- 1,25 ciśnienia roboczego;

- Pomiędzy okresami wzrostu wykonuje się ekspozycję 1-3 minut. w tym czasie za pomocą manometru określa się, czy rozpoczął się wyciek;

- Pod maksymalnym ciśnieniem system jest utrzymywany przez 5 minut.

- Po zakończeniu prac testowych ciecz jest spuszczana, a rurociągi intensywnie przedmuchiwane sprężonym powietrzem.

Dopuszczalny okres eksploatacji

Zgodnie z FNP ORPD okres użytkowania ustala producent.Zgodnie z paragrafem 485 przepisów, jeśli dokumentacja techniczna producenta nie zawiera danych dotyczących żywotności butli, to żywotność jest ustawiona na 20 lat.

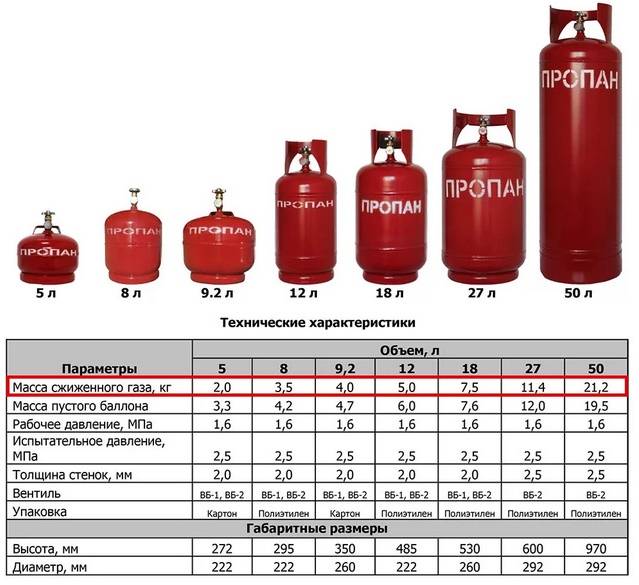

Największym popytem są pojemniki wyprodukowane zgodnie z GOST 949-73 „Butle stalowe o małej i średniej objętości dla gazów o P (p) <= 19,6 MPa (200 kgf / cm kw.). Specyfikacje (z poprawkami nr 1-5)". Zgodnie z punktem 6.2. okres gwarancji użytkowania - 24 miesiące od daty uruchomienia.

Urządzenia wyprodukowane zgodnie z GOST 15860-84 „Spawane stalowe butle do skroplonych gazów węglowodorowych o ciśnieniu do 1,6 MPa. Specyfikacje (z poprawkami nr 1, 2) ”zgodnie z punktem 9.2, mają okres gwarancji użytkowania – 2 lata i 5 miesięcy od daty sprzedaży przez sieć dystrybucyjną, a dla urządzeń nierynkowych – od daty odbioru przez użytkownika.

Zgodnie z metodami diagnostyki technicznej MTO 14-3R-004-2005 i MTO 14-3R-001-2002 opracowanymi dla urządzeń produkowanych odpowiednio zgodnie z GOST 15860-84 i GOST 949-73, żywotność nie powinna przekraczać 40 lat, z zastrzeżeniem warunków badania raz na 5 lat, po czym wyroby są odrzucane.

Zabronione jest używanie butli wyprodukowanych zgodnie z powyższym GOST przed 02.01.2014, których żywotność przekracza 40 lat.

Zgodnie z paragrafem 22 Regulaminu Technicznego Unii Celnej „O bezpieczeństwie urządzeń pracujących pod nadmiernym ciśnieniem”, butle wyprodukowane po 02.01.2014 są eksploatowane zgodnie z szacowaną żywotnością określoną przez producenta w paszporcie urządzenia.

Przeczytaj więcej o żywotności i warunkach przechowywania butli z gazem w tym materiale.

Rozwiązujemy problemy prawne o dowolnej złożoności.#Zostań w domu i zostaw swoje pytanie naszemu prawnikowi na czacie. Tak jest bezpieczniej.

Zadać pytanie

Badanie techniczne - cylinder

Certyfikacja techniczna butli obejmuje inspekcję wewnętrzne i zewnętrzne powierzchnie butli; sprawdzenie masy i pojemności; próba hydrauliczna.

Certyfikacja techniczna butli, z wyjątkiem omówionych poniżej, przeprowadzana jest co najmniej raz na 5 lat również w przedsiębiorstwach paliwowych lub stacjach paliw. Jednocześnie badane są powierzchnie wewnętrzne i zewnętrzne, przeprowadzana jest próba hydrauliczna oraz sprawdzana jest masa i pojemność butli. Butle acetylenowe poddawane są kontroli zewnętrznej, testom pneumatycznym i testom masy porowatej.

Certyfikacja techniczna butli przeprowadzone zgodnie z Przepisami Projektowania i Bezpiecznej Eksploatacji Zbiorników Ciśnieniowych oraz paragrafami.

Certyfikacja techniczna butli odbywa się zgodnie z Zasadami projektowania i bezpiecznej eksploatacji zbiorników ciśnieniowych ZSRR Gosgortekhnadzor i IV-B - 165 - IV-B - 172 niniejszych przepisów.

Certyfikacja techniczna butli, jak wspomniano powyżej, jest produkowany raz na 5 lat na stacji dystrybucji gazu lub w specjalnym punkcie.

Certyfikacja techniczna butli odbywa się zgodnie z Zasadami Projektowania i Bezpiecznej Eksploatacji Zbiorników Ciśnieniowych i HP.

wyniki badanie techniczne butli, o pojemności powyżej 100 litrów są wpisane do certyfikatu butli. Stemple na cylindrach w tym przypadku nie są umieszczane.

wyniki badanie techniczne butli, o pojemności większej niż UN n są wpisane do świadectwa butli.Stempel na cylindrach w tym przypadku nie jest umieszczany.

wyniki badanie techniczne butli, o pojemności ponad 100 litrów wpisuje się do paszportu butli. Stempel na cylindrach w tym przypadku nie jest umieszczany.

wyniki badanie techniczne butli, o pojemności powyżej 100 litrów są wpisane do certyfikatów butli. Stemple na cylindrach w tym przypadku nie są umieszczane.

wyniki badanie techniczne butli, o pojemności powyżej 100 litrów wpisuje się do paszportu butli, w tym przypadku nie umieszczają one stempla na butlach.

wyniki badanie techniczne butli, o pojemności ponad 100 litrów wpisuje się do paszportu butli. Stempel na cylindrach w tym przypadku nie jest umieszczany.

wyniki badanie techniczne butli, o pojemności powyżej 100 litrów są wpisane do certyfikatu butli. Stemple na cylindrach w tym przypadku nie są umieszczane.

wyniki badanie techniczne butli, o pojemności ponad 100 litrów wpisuje się do paszportu butli. Stempel na cylindrach w tym przypadku nie jest umieszczany.

wyniki badanie techniczne butli, o pojemności powyżej 100 litrów są wpisane do certyfikatu butli. Stemple na cylindrach w tym przypadku nie są umieszczane.

Nie nadaje się do dalszego użytku

Dlaczego butle, które przepracowały standardową żywotność, ale przeszły badanie techniczne, nie powinny być przyjmowane do tankowania?

Zgodnie z paragrafem 485 Zasad ... nawet zbiorniki gazowe, które pomyślnie przeszły test techniczny i przeszły okres regulacyjny, nie nadają się do dalszego użytku.

W tym samym paragrafie stwierdza się, że w przypadku wykrycia przypadków pomyślnej ponownej certyfikacji po listopadzie 2014 r.pojemniki, których okres użytkowania upłynął, wyniki te należy anulować, ponieważ zgodnie z nowym Regulaminem. badanie butli po upływie ich żywotności jest zabronione.

Materiał, który zużył swój zasób wytrzymałości, może w każdej chwili zapaść się.

Wszystkie te środki i zaostrzenie przepisów ma na celu zwiększenie bezpieczeństwa eksploatacji zbiorników gazowych, w których zawartość znajduje się pod ciśnieniem.

Wynika to z coraz częstszego wykorzystywania butli wycofanych z eksploatacji, aw konsekwencji z występowania wypadków.

Sprzeciwianie się wymogom niniejszego Regulaminu... oznacza narażanie nie tylko swojego zdrowia i życia, ale także życia innych ludzi, co jest nie tylko nierozsądne, ale także przestępcze.

Jakie wymagania muszą spełniać butle gazowe, jak prawidłowo ich używać, co to jest badanie i jaką procedurę przechodzą butle na stacji benzynowej? O tym w filmie:

Nie znalazłeś odpowiedzi na swoje pytanie? Dowiedz się, jak rozwiązać swój konkretny problem - zadzwoń już teraz:

Do przechowywania i transportu gazów sprężonych i skroplonych stosuje się pojemniki wykonane z materiałów metalowych lub kompozytowych. Zbiorniki te są zaprojektowane tak, aby gaz był w nich przechowywany pod pewnym ciśnieniem. Tak więc GOST 15860-84 określa, że ciśnienie robocze w zbiorniku z propanem nie powinno przekraczać 1,6 MPa. Dostępne są również zbiorniki przystosowane do wyższego ciśnienia 5 MPa. Wszystkie pojemniki używane do przechowywania gazu muszą być testowane i okresowo sprawdzane.

Sprawdzanie butli gazowej

Badanie butli gazowej to wydarzenie niezbędne przede wszystkim dla jej właściciela.Certyfikacja może zapewnić, że butla jest bezpieczna w obsłudze i może być używana zgodnie z jej przeznaczeniem, w przeciwnym razie nie wolno ich używać. Istnieje jedna procedura przeglądowa, podczas której sprawdzane są powierzchnie cylindrów w celu wykrycia uszkodzeń powierzchni.

Przeprowadzają kontrolę jakości znakowania i kolorowania pod kątem zgodności z wymaganiami GOST, stan dźwigu. Dodatkowo w procesie certyfikacji przeprowadzane są próby hydrauliczne zbiorników magazynowych gazu. Wyniki przeprowadzonej kontroli i badań są odnotowywane w paszporcie towarzyszącym produktowi przez cały okres jego eksploatacji.

Bez przeprowadzenia takich działań niedopuszczalne jest tankowanie i eksploatacja zbiorników do przechowywania i transportu gazu. Inspekcję butli i wydanie wniosku na ich temat może przeprowadzić wyłącznie organizacja, która posiada wszystkie niezbędne zezwolenia i uprawnienia od odpowiednich państwowych organów nadzorczych.

Statki do przechowywania gazów muszą być certyfikowane raz na kilka lat. Czas trwania zależy od kilku parametrów - od materiału, na przykład, jeśli butle są wykonane ze stali stopowej lub węglowej, wystarczy, że przejdą tę procedurę raz na pięć lat. Butle montowane w samochodach jako część LPG muszą być certyfikowane za trzy lub pięć lat.

Butle, które pracują w warunkach stacjonarnych i są przeznaczone do przechowywania gazów obojętnych, przechodzą niezbędne badania raz na dziesięć lat.

Należy ściśle przestrzegać wyznaczonych terminów kontroli. Chodzi o bezpieczeństwo.Jeżeli pojemniki są przeznaczone do przechowywania i transportu propanu, acetylenu lub innego gazu wybuchowego, każda wada na zewnętrznej powierzchni butli może prowadzić do nieodwracalnych konsekwencji.

W przypadku pojawienia się wątpliwości co do wydajności zbiornika magazynowego gazu należy go wycofać z obiegu i zakupić lub wynająć nowy.

Przypadki, w których użycie manometru jest zabronione.

Jeśli na manometrze nie ma plomby lub marki, okres kalibracji jest spóźniony lub wskazówka przekładni nie powraca do początkowego znaku, o więcej niż połowę dopuszczalnego błędu po włączeniu, wówczas zabrania się stosowania takiego ciśnienia miernik.

Ponadto nie wolno używać przyrządu, w którym szkło jest stłuczone lub posiada inne uszkodzenia mogące wpłynąć na poprawność odczytów.

Podsumowując, zauważamy, że sprawny manometr może służyć jako gwarancja bezpieczeństwa pracy ze sprzętem do spawania gazowego.

Urządzenia i narzędzia pomiarowe wymagają kontroli za pomocą mierników metrycznych. Manometry analizujące ciśnienie cieczy i gazów są instalowane na kotłach grzewczych, butlach gazowych oraz stosowane na jednostkach produkcyjnych. W celu uzyskania prawidłowych odczytów urządzenia oraz ochrony pracowników przedsiębiorstwa należy przeprowadzać okresową kalibrację manometrów.

Projekt i typy

Propan (CH3)2CH2 to gaz ziemny o wysokiej kaloryczności: w temperaturze 25°C jego kaloryczność przekracza 120 kcal/kg

Jednocześnie należy go stosować z zachowaniem szczególnych środków ostrożności, ponieważ propan jest bezwonny, ale już przy stężeniu w powietrzu wynoszącym zaledwie 2,1% jest wybuchowy

Szczególnie ważne jest to, że będąc lżejszym od powietrza (gęstość propanu wynosi tylko 0,5 g/cm3), propan unosi się, a zatem nawet przy stosunkowo niskich stężeniach stanowi zagrożenie dla dobrego samopoczucia człowieka

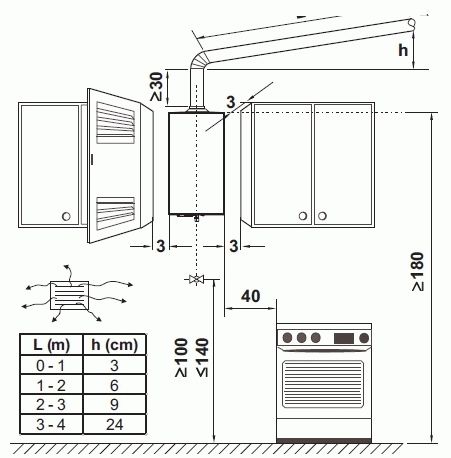

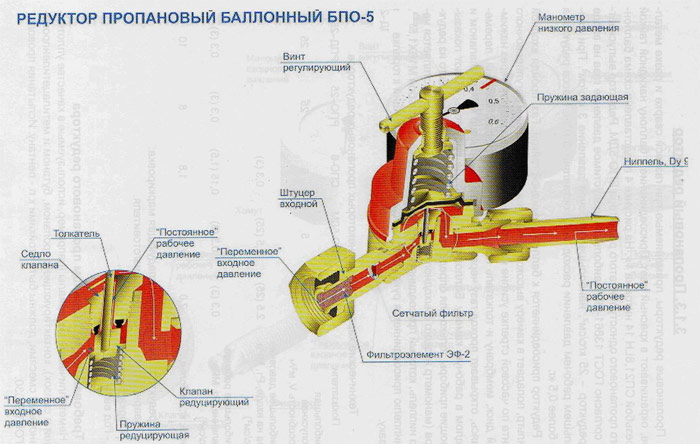

Reduktor propanu musi pełnić dwie funkcje – zapewnić ściśle określony poziom ciśnienia w przypadku podłączenia do niego dowolnego urządzenia oraz zagwarantować stabilność tych wartości podczas dalszej eksploatacji. Najczęściej jako takie urządzenia stosuje się spawarki gazowe, nagrzewnice gazowe, opalarki i inne rodzaje urządzeń grzewczych. Gaz ten jest również używany w butli z propanem samochodu napędzanego skroplonym paliwem.

Istnieją dwa rodzaje reduktorów propanu – jedno- i dwukomorowe. Te ostatnie są używane rzadziej, ponieważ są bardziej złożone w swojej konstrukcji, a ich charakterystyczna zdolność - konsekwentnego obniżania ciśnienia gazu w dwóch komorach - jest stosowana w praktyce tylko przy zwiększonych wymaganiach dotyczących dopuszczalnego poziomu spadków ciśnienia. Za popularne modele skrzyń biegów uważa się BPO 5-3, BPO5-4, SPO-6 itp. Druga cyfra symbolu wskazuje ciśnienie nominalne MPa, przy którym zadziała urządzenie zabezpieczające.

Konstrukcyjnie jednokomorowy reduktor propanu typu BPO-5 (Balloon Propane Single-comor) składa się z następujących elementów i części:

- Korpus.

- popychacz.

- Gniazdo zaworu.

- Redukująca wiosna.

- membrany.

- Zawór redukcyjny.

- Złączka nyplowa.

- Łącznik wlotowy.

- ustawienie sprężyny.

- filtr siatkowy.

- ciśnieniomierz.

- Śruba regulacyjna.

Główne cechy techniczne reduktorów propanu to:

- Maksymalna przepustowość pod względem objętości gazu na jednostkę czasu, kg / h (oznaczona liczbą znajdującą się bezpośrednio po skrócie literowym; na przykład reduktor propanu typu BPO-5 jest przeznaczony do przepuszczania nie więcej niż 5 kg propanu na godzinę);

- Maksymalne ciśnienie gazu wlotowego, MPa. W zależności od wielkości urządzenia może wynosić od 0,3 do 2,5 MPa;

- Maksymalne ciśnienie wyjściowe; w większości konstrukcji jest to 0,3 MPa i przystosowane do tego samego wskaźnika dla jednostki zużywającej gaz.

Wszystkie produkowane reduktory propanu muszą w pełni spełniać wymagania GOST 13861.

CIŚNIENIE CYLINDRA

Zaciskanie to proces testowania samochodowego cylindra HBO pod kątem wytrzymałości i szczelności.

Jak przebiega weryfikacja?

Wykonywane są testy hydrauliczne (wodne) i pneumatyczne (powietrzne):

Hydrauliczny: całe powietrze jest usuwane z naczynia i napełniane wodą;

Pod ciśnieniem przeprowadzana jest próba szczelności, po której cylinder jest opróżniany (suszenie);

Pneumatyczne: naczynie zanurza się w zbiorniku z wodą i bada sprężonym powietrzem lub gazem obojętnym (zgodnie z PB 03-576-03 dopuszcza się zastąpienie jednej procedury drugą).

Istota jest taka sama - sprawdzenie szczelności.

Po pomyślnym przejściu próby ciśnieniowej butla samochodowa jest uznawana za zdatną do użytku i przekazywana do weryfikacji (certyfikacja i znakowanie).

WERYFIKACJA CYLINDRA

Weryfikacja butli gazowej (propan i metan) służy jako potwierdzenie pełnej zgodności butli gazowej z wymogami bezpieczeństwa.

Po wszystkich kontrolach butli następuje jej certyfikacja: udokumentowanie pozwolenia na dopuszczenie i dalszą eksploatację butli w systemie HBO.

Klient otrzymuje:

Zaświadczenie o wykonaniu badań okresowych wyposażenia balonu gazowego zainstalowanego na pojeździe (formularz 2B);

Zaznacz w paszporcie datę kolejnego ponownego badania pojazdu;

Z dokumentów weryfikacyjnych butli gazowej samochodu wynika, że jednostka została poddana oględzinom zewnętrznym i wewnętrznym oraz próbom hydraulicznym (pneumatycznym) i została uznana za zdatną do dalszej pracy w układzie HBO samochodu.

Wyniki weryfikacji butli, czyli zaświadczenie na formularzu 2B, należy mieć przy sobie. Może być wymagany do okazania w trzech przypadkach: na żądanie inspektora policji drogowej, przy przejściu konserwacji pojazdu (TO) i otrzymaniu karty diagnostycznej, a także na niektórych stacjach benzynowych (które wymagają zaświadczenia o weryfikacji butli podczas tankowania).

CENA PRZEGLĄDU I CERTYFIKACJA BUTLI

Koszt prac uzależniony jest od stanu butli HBO zidentyfikowanego podczas certyfikacji (czy wymagane jest czyszczenie antykorozyjne, gruntowanie, malowanie itp.) oraz czy wymagane są dodatkowe prace (demontaż-montaż, czy też jest ona dostarczana w zdemontowanej i przygotowanej , oczyszczone z brudu).

Koszt badania, ponownej certyfikacji, prób ciśnieniowych i weryfikacji 1 butli (bez demontażu), w tym wykonania i wydania dokumentów o jej weryfikacji (2a, 2b):

W przypadku korozji cylindra (nie więcej niż 10% całkowitej powierzchni naczynia) przed próbą ciśnieniową wykonuje się dodatkowe prace malarskie zgodnie z cennikiem:

| Czyszczenie + przygotowanie + gruntowanie + malowanie + naniesienie napisu technicznego (renowacja) | |

| 3 000 rubli | Butelka 50l (średnica 300, L do 1000 mm) |

| 5 000 rubli | dla średnicy 360, dł. 1300 mm |

| 7 000 rubli | średnica 400 - 500, dł. 1000 mm |

Czas realizacji - 2 dni.

Jak widać, ceny wszystkich zabiegów są bardzo tanie, biorąc pod uwagę zakres pracy ze sprzętem gazowym. To niewielka cena za bezpieczeństwo butli, którą przewozisz w swoim samochodzie.

Naprawa zaworu butli gazowej

Główne awarie zaworów gazowych

W rzeczywistości konstrukcja zaworu gazowego nie jest trudna i nie ma w nim nic specjalnego do złamania. Niemniej jednak z wielu powodów może albo zacząć przepuszczać gaz, albo całkowicie zawieść. Jedną z przyczyn jego awarii jest nieostrożna postawa personelu. Na przykład przyłożenie nadmiernej siły podczas otwierania lub zamykania. Może to albo oderwać nić, albo złamać łodygę.

Ponadto obce cząstki dostające się do reduktora mogą uniemożliwić im pełne zamknięcie zaworu, a to nieuchronnie doprowadzi do wycieku gazu. W każdym przypadku, przy najmniejszym podejrzeniu wad korpusu lub mechanizmu zaworu gazowego, butlę należy usunąć z miejsca pracy lub pomieszczeń socjalnych i wysłać do naprawy.

Tak, bez wątpienia zawór gazowy można wyjąć z butli i obejrzeć we własnym zakresie oraz w razie potrzeby przeczyścić lub naprawić, ale nie możemy zapominać, że każda praca z butlą gazową niesie ze sobą potencjalne zagrożenie. Dlatego obowiązuje ścisły zakaz samodzielnego demontażu zaworów gazowych w warunkach rzemieślniczych. Jeśli istnieje nawet niewielka możliwość przeniesienia naprawy zaworu gazowego do warsztatu, lepiej to zrobić.

Kalibracja manometrów: terminy, metodyka, zasady

W układzie wtrysku sprężonego powietrza można zainstalować różne przyrządy pomiarowe, szeroko stosowany jest manometr. Podobnie jak wiele innych urządzeń, ten musi przechodzić okresową konserwację. Tylko w takim przypadku możesz mieć pewność, że wytrzyma to przez długi czas, a uzyskane odczyty będą dokładne. Rozważ bardziej szczegółowo wszystkie cechy procedury weryfikacji manometru.

Kalibracja manometrów: zasady

Manometry należy sprawdzać wyłącznie z uwzględnieniem podstawowych zasad i zaleceń, ponieważ popełnione błędy mogą prowadzić do zmniejszenia dokładności produktu. Podstawowe zasady są następujące:

- Najpierw sprawdzany jest manometr w celu określenia stanu mechanizmu. Uszkodzenie urządzenia może wskazywać, że weryfikacja wcale nie jest tego warta. Część wad można wyeliminować np. wymieniając szkło ochronne, wszystko zależy od charakterystyki konkretnego modelu manometru.

- Tworzone są najbardziej przybliżone warunki operacyjne. Przykładem jest wskaźnik wilgotności powietrza, ciśnienia atmosferycznego i temperatury pokojowej.

- Na początku testu wskaźnik musi znajdować się na zero. Eliminuje to możliwość błędu w momencie pomiaru.

Jeśli nie można ustawić strzałki na zero, urządzenie jest regulowane za pomocą specjalnej śruby.

Warunki weryfikacji manometrów

Nacisk kładziony jest na terminy. Celem kalibracji jest poprawa dokładności odczytów. Wśród funkcji zwracamy uwagę na następujące punkty:

Możliwe jest samodzielne przeprowadzenie przedmiotowej procedury tylko wtedy, gdy urządzenie jest zainstalowane jako element nieodpowiedzialnych mechanizmów.

Czy muszę kalibrować mierniki?

Weryfikacja pierwotna urządzenia jest przeprowadzana w celu określenia ciśnienia nominalnego. W przyszłości kontrola pozwala wykluczyć możliwość zmniejszenia dokładności.

Okresowa kalibracja manometru jest wymagana w celu wykluczenia możliwości jego awarii.

Niektóre systemy nie mogą być obsługiwane bez użycia manometru.

Jeśli nie wykonasz procedury na czas, możesz napotkać następujące problemy:

- Błąd pomiaru. W niektórych przypadkach mały błąd nie zmniejsza wydajności sprężarki, w innych ważna jest dokładność ciśnienia.

- Żywotność manometru jest znacznie skrócona. Niektóre uszkodzenia mechanizmu podczas jego długotrwałej pracy mogą prowadzić do szybkiego zużycia. Koszt precyzyjnych manometrów jest bardzo wysoki.

- Istnieje możliwość wycieku medium, co spowoduje spadek ciśnienia w układzie.

Podsumowując, zauważamy, że jeśli konieczna jest kalibracja urządzenia pomiarowego sprężarki, możesz samodzielnie wykonać taką pracę. Aby to zrobić, możesz kupić specjalne urządzenie w specjalistycznym sklepie. Inne mechanizmy, które podlegają wyższym wymaganiom, powinny być sprawdzone wyłącznie przez specjalistę. Po zabiegu należy założyć wypełnienie.

, wybierz fragment tekstu i naciśnij Ctrl+Enter.

Sprawdzanie alarmów gazowych w Sewastopolu

CJSC "YUSTIR" przeprowadza weryfikację alarmów gazowych zarówno na obiekcie jak iw specjalistycznym laboratorium, zgodnie z obowiązującymi metodami weryfikacji.

Alarmy gazowe mają za zadanie zapobiegać wyciekom gazów: propan metan, tlenek węgla itp., instalowane są w kotłowniach i szczelinowaniu hydraulicznym. Z reguły sygnalizatory są kalibrowane raz w roku (w zależności od modelu interwał kalibracji może być inny).

Celem weryfikacji jest identyfikacja wadliwego detektora zanieczyszczenia gazu poprzez symulację stężeń wybuchowych przy użyciu mieszanin gazów weryfikacyjnych (CGM).

Weryfikacja na miejscu - nasi specjaliści są gotowi udać się na miejsce z niezbędnym sprzętem do kalibracji alarmów gazowych w miejscu pracy, do regulacji i kalibracji za pomocą mieszanek gazu testowego.

Weryfikacja w laboratorium

Nasza firma wykonuje regulacje i naprawy w wyposażonym laboratorium, posiada szeroką gamę części zamiennych do naprawy sygnalizatorów zanieczyszczeń gazowych zarówno krajowych jak i importowanych.

Laboratorium spełnia wszystkie wymagania procedury weryfikacyjnej, co jest niezwykle ważne podczas ustawiania i kalibracji oraz kalibracji detektorów gazu. W razie potrzeby organizacja posiada duży fundusz wymiany zweryfikowanych alarmów gazowych, co umożliwia dostawę do laboratorium w celu późniejszej naprawy urządzenia

Weryfikacja analizatorów gazowych odbywa się w miejscu instalacji u klienta. Weryfikacja detektorów gazu na tlenek węgla i metan (weryfikacja czujników gazu) powinna być przeprowadzana raz w roku.

CJSC "YUSTIR" prowadzi kompleks prac związanych z organizacją weryfikacji, kalibracji i naprawy alarmów gazowych. Weryfikacja detektorów gazu odbywa się wraz z wydaniem certyfikatów weryfikacji ustalonej próbki. Cena obejmuje pełny cykl wykonania robota do sprawdzania alarmów gazowych.

Wnioski i przydatne wideo na ten temat

Na co należy uważać przy zakupie butli:

Zalecenia dotyczące samodzielnej naprawy:

Tylko sprawny sprzęt gazowy może zapewnić komfort i bezpieczeństwo właścicielom domów

Regularne kontrole to kolejny sposób ochrony obywateli przed przypadkowym wypadkiem, dlatego wymagania usługi gazowej należy traktować z uwagą i odpowiedzialnością.

W przypadku reduktorów gazowych raz w roku zaproś specjalistę do sprawdzenia manometrów, aw razie potrzeby do wymiany lub naprawy sprzętu.

Możesz wziąć udział w dyskusji, pozostawić materiał, podzielić się swoimi doświadczeniami lub zadać interesujące pytania naszym specjalistom - blok kontaktowy znajduje się pod artykułem.