- Jak korzystać z narzędzia ręcznego

- Jak podłączyć okucia

- Obcęgi to nie bestia, ale narzędzie instalacyjne

- Charakterystyki użytkowe rur wykonanych z polimerów metalowych

- Przygotowanie rur do zaciskania kleszczy

- Instrukcja użycia

- Tajemnice kompetentnego montażu takich części

- Jak wybrać szczypce zaciskowe?

- Sekrety montażu od ekspertów

- Urządzenie i cel

- Które okucia wymagają szczypiec zaciskowych?

- Jak prawidłowo używać szczypiec zaciskowych?

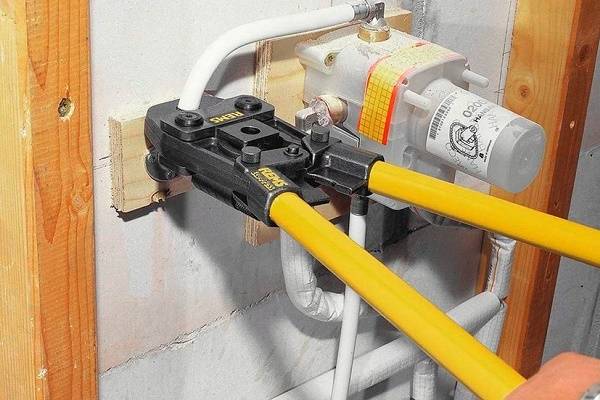

Jak korzystać z narzędzia ręcznego

Jeśli zdecydujesz się samodzielnie wykonać zaciskanie, powinieneś ściśle przestrzegać wszystkich etapów.

- Najpierw musisz zmierzyć żądaną część metalowo-plastikowej rury. Do tych celów możesz użyć taśmy mierniczej lub znaków umieszczonych na zewnętrznej powierzchni produktu. Oczywiście musisz wybrać segment z niewielką marżą.

- Za pomocą specjalnych nożyczek odcina się część metalowo-plastikowej rury. Aby uzyskać idealne cięcie, trzymaj dolną krawędź nożyc gilotynowych równolegle do rury i lekko je wciśnij.

- Następnie przycięte końce są kalibrowane za pomocą odpowiedniego narzędzia. Dzięki temu możliwe będzie wyrównanie prasy i usunięcie wewnętrznego fazowania.Następnie na rurę nakłada się zaciskany rękaw i wkłada kształtkę, po czym należy docisnąć rurę metalowo-plastikową do elementu łączącego.

- Należy sprawdzić położenie rury w samej tulei. Jeśli wszystko zostanie zrobione poprawnie, możesz bezpiecznie przystąpić do zaciskania.

- Kleszcze zaciskowe układa się na płaskiej powierzchni, rozkładając uchwyty o 180 °. Jednocześnie górna część zacisku jest ostrożnie odłączana i wkładana jest tam część wkładki prasującej odpowiadająca średnicy rury.

- Druga połowa wkładki jest umieszczona w dolnej części, a breloczek zatrzaskuje się na swoim miejscu. Następnie umieszczany jest tutaj węzeł, który jest rurą i kształtką. W tym momencie należy upewnić się, że tuleja znajduje się w samej wkładce do prasy. Następnie uchwyty należy przesunąć do zatrzymania.

Kleszcze zaciskowe to niezastąpione narzędzie, dzięki któremu można samodzielnie zmontować rurociąg. Jeśli zostanie to zrobione poprawnie, połączenie będzie mocne i trwałe. Oczywiście taki sprzęt nie jest tani, ale przy regularnych pracach instalacyjnych szybko się zwróci.

Jak podłączyć okucia

Do montażu złączek zaciskowych stosuje się rodzaj narzędzia, takiego jak prasa zaciskowa.

Rodzaj tego połączenia można podzielić na trzy główne elementy:

- korpus, który może mieć postać trójnika, łącznika, kątownika;

- tuleja, która jest właśnie poddawana ściskaniu i nie traci kształtu podczas pracy (zwykle wykonana ze stali nierdzewnej);

- klips, którego zadaniem jest połączenie korpusu i rękawa ze sobą.

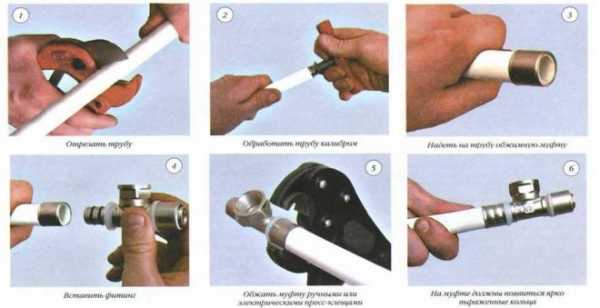

Dla jakości i szczelności połączenia należy wykonać następujące czynności:

-

Rurę mierzymy i przecinamy pod kątem prostym.

- Wykonujemy kalibrację (w celu wyeliminowania owalności podczas cięcia rury).

- Na rurę nakładamy rękaw.

- Następnie wkładamy złączkę do rury.

- Następnie rękaw jest zaciskany szczypcami ręcznymi lub hydraulicznymi (kompresja jest wykonywana raz, powtórne nie jest dozwolone).

Obcęgi to nie bestia, ale narzędzie instalacyjne

Jeśli wszystko jest jasne w przypadku złączek zaciskowych, teraz przyjrzymy się bliżej narzędziu do ich montażu. Są to kleszcze zaciskowe, które mogą być ręczne, elektromechaniczne lub hydrauliczne.

W domu wystarczą ręczne szczypce zaciskowe

Do użytku domowego i okazjonalnego wystarczy narzędzie ręczne, które przy prawidłowym wykonaniu pracy nie ustąpi swojemu hydraulicznemu odpowiednikowi w postaci przyłączy, a jego cena zakupu jest niższa.

Przeczytaj o narzędziach ręcznych tutaj

Do zastosowań przemysłowych lub dla profesjonalistów zajmujących się zawodowo instalacją różnych rurociągów, bardziej odpowiednie są hydrauliczne lub mechaniczne, które są w stanie wykonać dużą liczbę połączeń rurowych w krótkim czasie.

Człowiek pracujący z szczypcami hydraulicznymi

Rynek narzędzi zaciskowych reprezentowany jest dziś przez takie firmy jak VALTEK, VIEGA, REMS, PEXAL, VIRAX i wiele innych.

Rada! Jeśli potrzebujesz wykonać drobne prace związane z montażem złączek zaciskowych, nie musisz kupować narzędzia. Wiele sklepów oferuje go do wynajęcia. W sklepie zostawiasz kaucję (która jest zwracana przy zwrocie kleszczy) oraz pieniądze na wypożyczenie narzędzia.

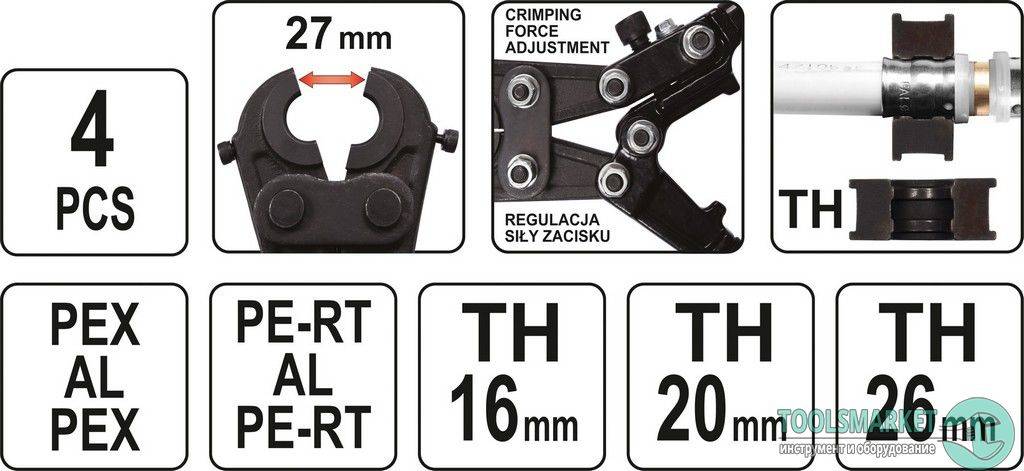

Nowoczesne zestawy posiadają dysze do różnych średnic rur.

Do mocowania rur o określonej średnicy przeznaczone są różne rodzaje kleszczy zaciskowych.Ale teraz są modele, które mogą używać specjalnych wkładek do pracy z tymi samymi szczypcami o różnych średnicach rur.

Istnieją również ulepszone wersje modeli, które można rozpoznać po oznaczeniu:

- OPS - dzięki zastosowaniu docisków typu schodkowego wzrastają siły przyłożone do zaciskania tulei.

- APC - przeprowadzana jest automatyczna kontrola pracy, a prasa nie otworzy się do końca udanego ściśnięcia rękawa.

- APS - urządzenie automatycznie rozkłada przyłożone siły.

Urządzenia elektromechaniczne są zasilane z sieci, ale istnieją modele, które mogą działać na zasilaniu bateryjnym, co czyni je bardziej wszechstronnymi.

Rada! Eksperci zalecają używanie narzędzi do złączek zaciskowych i samych złączek do wykonywania połączeń między systemami rur, jeśli to możliwe. jeden producent na przykład to jest firma Valtex, ale są też inne. Będzie to dodatkowym czynnikiem wpływającym na jakość wykonywanych prac i szczelność całego systemu.

Dziś ceny zacisków ręcznych zaczynają się od 70 USD i więcej, za profesjonalne elektrohydrauliczne - ceny zaczynają się od 500 USD.

Mamy nadzieję, że artykuł był dla Ciebie przydatny. Jeśli nie jest to trudne, kliknij poniższe przyciski mediów społecznościowych.

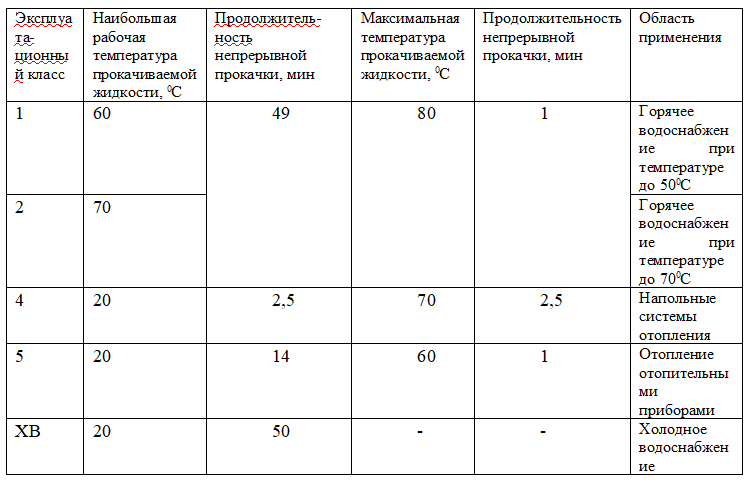

Charakterystyki użytkowe rur wykonanych z polimerów metalowych

Pod rurami kanalizacyjnymi metalowo-polimerowymi GOST R 53630-2015 oznacza produkty zszyte razem z dwiema lub więcej naprzemiennymi warstwami różnych materiałów - tworzywa sztucznego (polietylenu lub polipropylenu) i metalu (najczęściej aluminium).

Takie rury dzielą się na dwie klasy - postrzegające lub nie postrzegające obciążeń dynamicznych.

W drugim przypadku parametry operacyjne są określane zgodnie z wymaganiami technicznymi GOST 32415-2013.

Te opcje obejmują:

- Ciśnienie nominalne, dla którego projektowany jest rurociąg;

- Najniższa wytrzymałość długoterminowa;

- Naprężenie hydrostatyczne w ściance rury.

Zgodnie z tymi wskaźnikami obliczane są wartości maksymalnego odchylenia i owalności ścian rurociągu, które podano w GOST 32415-2013.

Zgodnie ze wskazanymi wskaźnikami dobiera się konstrukcję i materiał kształtek rurociągowych - kształtki typu ściskanego lub prasowego.

Wydajność rur metalowo-plastikowych ustalana jest w zależności od ich klasy pracy:

Zgodnie z powyższymi danymi normatywnymi określa się siłę zaciskania, przyjmuje się technologię i narzędzia do zaciskania rur.

Przygotowanie rur do zaciskania kleszczy

Bezpośrednio przed montażem systemów metal-tworzywo tj. przed użyciem cęgów zaciskowych i wykonaniem operacji zaciskania, materiał rurowy jest odpowiednio przygotowywany.

Podczas znakowania materiału rury metalowo-plastikowej konieczne jest dodanie niewielkiej zakładki (2-3 cm) z obu końców części. W przeciwnym razie po włożeniu okucia fragment będzie krótszy niż to konieczne według szacunku. Nie można skorygować położenia nieprawidłowo zamontowanej złączki wtłaczanej. Będziesz musiał wyciąć cały fragment i zainstalować nowy w tym miejscu

Sekwencja czynności jest odpowiednia dla każdego rodzaju narzędzia i wymaga obowiązkowej zgodności:

- Za pomocą taśmy mierniczej odmierz wymaganą ilość materiału rury z wnęki i zaznacz markerem miejsce zamierzonego cięcia.

- Nożyczki do cięcia metal-plastik odcinają część o wymaganej długości, upewniając się, że uzyskana krawędź jest jak najbardziej równa i tworzy wyraźny kąt prosty z warunkową osią środkową produktu.

- Podczas używania narzędzia gilotynowego do pracy, jego dolna krawędź jest utrzymywana ściśle równolegle do powierzchni rury, tylko nieznacznie wciskając część tnącą w elastyczny materiał.

- Po zakończeniu przycinania powstałe krawędzie końcowe są traktowane kalibratorem. Koryguje i wyrównuje kształt kroju oraz delikatnie fazuje wnętrze.

- Tuleja zaciskana jest wyjmowana z kształtki i zakładana na krawędź rury. Okucie wkłada się bezpośrednio w nacięcie.

- Końcowe części elementów złącznych są mocno dociśnięte, a obszar styku izoluje się uszczelką uszczelniającą. Chroni materiał przed korozją i zapewnia szczelność całego układu jako całości.

- Kontrola umieszczenia rury w mufie odbywa się poprzez okrągłe wycięcie w strefie brzegowej.

Po zakończeniu odpowiednich przygotowań wstępnych stosowane są kleszcze zaciskowe i wykonywana jest operacja zaciskania.

Instrukcja użycia

Niezależnie od rodzaju instalacji i wyposażenia, które wybierzesz, istnieje ogólna procedura prac przygotowawczych. Zasady te ułatwią ułożenie rurociągu i są pożądane do wykonania:

- musisz sporządzić plan układu rur, pomoże to obliczyć ilość materiału i złączy;

- miejsca pracy muszą być dokładnie oczyszczone, aby zapobiec przedostawaniu się kurzu i brudu do punktów połączeń, aby uniknąć wycieków w przyszłości;

- jeśli potrzebujesz połączyć się z istniejącym systemem, musisz sprawdzić jego integralność i przygotować punkt wstawienia;

- rury należy ciąć tak, aby cięcie było dokładnie 90 stopni do osi podłużnej rury, jest to konieczne dla zapewnienia niezawodności i szczelności;

- kierując się schematem, rozłóż wszystkie rury i złączki, aby sprawdzić cięcie i ilość wszystkich niezbędnych elementów łączących.

Jak wspomniano powyżej, istnieją trzy główne opcje łączenia usieciowanego polietylenu. Dobór sprzętu i narzędzi uzależniony jest od wyboru metody. Do wszystkich metod potrzebne będą dysze do średnicy rur i sekator.

Pierwsza metoda jest najłatwiejsza do wykonania. Oprócz rur i sekatorów wymagane będą tylko złączki zaciskowe i para kluczy. Narzędzia te są potrzebne do dokręcenia nakrętek po wepchnięciu na miejsce.

Ważne jest, aby pamiętać: musisz kontrolować proces dokręcania nakrętek, aby nie uszkodzić gwintu. Dokręć mocno, ale nie przekręcaj.

Druga metoda to prasowanie. Będziesz potrzebował kalibratora, nożyczek, ekspandera i prasy.

Z nożyczkami nie będzie żadnych trudności, ich cel jest prosty - przyciąć rurę na potrzebne nam rozmiary. Jego krawędzie obrabiamy kalibratorem, fazując od wewnątrz. To narzędzie jest niezbędne do nadania rurze zaokrąglonego kształtu po cięciu.

Następnie bierzemy ekspander (ekspander) typu ręcznego, który jest bardzo prosty w obsłudze. Pogłębiamy krawędzie robocze urządzenia wewnątrz rury i rozszerzamy je do pożądanego rozmiaru. Nie należy tego robić jednorazowo, ponieważ materiał może ulec uszkodzeniu. Robimy to stopniowo, obracając ekspander w kółko. Zaletami tego urządzenia są cena i łatwość obsługi.To jest instrument amatorski.

Ekspander zasilany elektrycznie wyposażony jest w akumulator, który ma na celu przyspieszenie pracy instalatora. To znacznie oszczędza wysiłek pracownika i czas na instalację systemów. Oczywiście to urządzenie jest wielokrotnie droższe, ale jeśli trzeba dużo pracować, idealnie dopasuje się i uzasadni koszty. Istnieją ekspandery hydrauliczne. Po przygotowaniu rury należy zainstalować w niej złączkę. Aby to zrobić, potrzebujemy imadła prasowego. Są również hydrauliczne i mechaniczne. Przed użyciem należy je wyjąć z walizki do przechowywania i zmontować w pozycji roboczej.

Po zmontowaniu narzędzia i zamontowaniu złączki w rurze, połączenie jest montowane za pomocą prasy. Oznacza to, że złączka wchodzi na swoje miejsce, a nacisk jest wywierany od góry za pomocą tulei montażowej. Prasy ręczne są zalecane do małych średnic rur i niskiego zapotrzebowania.

Prasy hydrauliczne praktycznie nie wymagają wysiłku podczas zaciskania. Okucia i tuleję po prostu montuje się w rowku na urządzeniu, po czym łatwo i gładko wsuwają się na swoje miejsce. To narzędzie może być używane nawet w miejscach niewygodnych do montażu, posiada obrotową głowicę. I ostatnia opcja łączenia usieciowanego polietylenu jest spawana. Jak wspomniano wcześniej, jest to najdroższy i najrzadziej używany, ale najbardziej niezawodny. Do tego, oprócz znanych nam już nożyczek, potrzebne będą również ekspandery, specjalne złączki. Kształtki elektrooporowe posiadają specjalne przewodniki do ogrzewania.

Po przygotowaniu sprzętu i podzespołów przystępujemy do spawania. W tym celu na końcu rury instalujemy spawane elektrycznie złącze. Posiada specjalne zaciski, do których podłączamy spawarkę.Włączamy go, w tym czasie wszystkie elementy są podgrzewane do temperatury topnienia polietylenu, około 170 stopni Celsjusza. Materiał łączący wypełnia wszystkie puste przestrzenie i następuje spawanie.

Jeśli urządzenie nie jest wyposażone w timer i urządzenie, które może odczytywać informacje z armatury, należy monitorować odczyty instrumentu, aby wyłączyć wszystko na czas. Wyłączamy sprzęt lub sam się wyłącza, czekamy, aż urządzenie ostygnie. Rury są często dostarczane w rolkach i mogą tracić swój kształt podczas przechowywania. Do tego potrzebujesz suszarki do włosów. Z jego pomocą można wyeliminować tę wadę, po prostu ogrzewając zdeformowany segment ciepłym powietrzem.

W następnym filmie znajdziesz przegląd narzędzi do instalacji systemów grzewczych i hydraulicznych XLPE.

Tajemnice kompetentnego montażu takich części

Montaż części jest bardzo szybki i dość prosty. Do jego wykonania potrzebne będzie specjalne narzędzie, bez którego nie da się ścisnąć okucia.

Jak wybrać szczypce zaciskowe?

Cęgi zaciskowe do kształtek - urządzenie przeznaczone do montażu części na rurze. Dostępne są modele ręczne i bardziej złożone modele hydrauliczne. W przypadku samodzielnej pracy pierwsza opcja jest całkiem odpowiednia, ponieważ jest najłatwiejsza w użyciu i najtańsza. A pod względem jakości wykonanych za jego pomocą połączeń nie ustępują tym, w których procesie wykorzystano profesjonalne narzędzie hydrauliczne.

Kupując sprzęt, należy pamiętać, że jest on zaprojektowany do pracy z określoną średnicą rury. Istnieją modele wyposażone w specjalne wkładki, które umożliwiają pracę naprzemiennie z rurami o kilku średnicach.Ponadto w sprzedaży można znaleźć ulepszone odmiany narzędzia. Są one oznaczone:

-

- OPS - urządzenie zwiększa przyłożone do niego siły za pomocą zacisków typu schodkowego.

- APC - w trakcie procesu prowadzona jest automatyczna kontrola nad jego jakością. Prasa nie otworzy się, dopóki zaciskanie nie zostanie pomyślnie zakończone.

APS - urządzenie samodzielnie rozkłada przyłożoną do niego siłę, w zależności od wielkości okucia.

Szczypce zaciskowe są niezbędnym narzędziem do montażu okuć. Dostępne są ręczne i hydrauliczne modele wyposażenia specjalnego

Na co zwrócić uwagę przy zakupie złączy

Niezawodność połączenia w dużej mierze zależy od jakości części.

Przy zakupie złączek zaciskowych eksperci radzą zwrócić uwagę na następujące punkty:

- Jakość oznaczeń na etui. Firmy produkujące wysokiej jakości części nie stosują tanich form. Wszystkie symbole na korpusie okuć są nadrukowane bardzo czytelnie.

- Waga części. Do produkcji wysokiej jakości produktów używa się mosiądzu, który ma dość dużą wagę. Lepiej odrzucić oprawę, która jest zbyt lekka.

- Wygląd elementu. Części niskiej jakości wykonane są z cienkiego metalu przypominającego aluminium. Nie jest w stanie zapewnić wysokiej jakości połączenia.

Nie należy oszczędzać na okuciach i próbować kupować je „tanio” w wątpliwym punkcie sprzedaży. W takim przypadku istnieje duże prawdopodobieństwo późniejszej przebudowy całego rurociągu.

Sekrety montażu od ekspertów

Zacznijmy od cięcia rur.Mierzymy wymaganą długość i docinamy element ściśle prostopadle. Najlepiej użyć do tego specjalnego narzędzia - obcinaka do rur. Kolejnym etapem jest obróbka końca rury. Wstawiamy kaliber do części, prostując małą owalność, która nieuchronnie tworzy się podczas cięcia. W tym celu usuwamy fazę wewnętrzną za pomocą fazki. W przypadku jego braku można wykonać tę operację zwykłym ostrym nożem, a następnie wyczyścić powierzchnię ściereczką szmerglową.

Na koniec pracy nakładamy złączkę zaciskową na rurę, kontrolując jej szczelność przez specjalny otwór. Istnieją modele, w których okucie nie jest mocowane do okucia. Do ich instalacji wykonywane są takie operacje. Na rurze nakładamy zaciskany rękaw. Wewnątrz elementu wkładamy złączkę, na której mocowane są pierścienie uszczelniające. Aby chronić konstrukcję przed korozją elektrokorozyjną, montujemy uszczelkę dielektryczną w obszarze styku metalowej części łączącej i rury metalowo-plastikowej.

Do zaciskania dowolnych modeli złączek zaciskowych używamy narzędzia o odpowiedniej średnicy. Chwytamy rękaw kleszczami zaciskowymi i zmniejszamy ich uchwyty do oporu. Po wyjęciu narzędzia na złączce powinny pozostać dwa jednolite paski pierścieniowe, a metal powinien być wygięty w łuk. Kompresja może być wykonana tylko raz, nie powinno być żadnych powtórnych operacji. Prowadzi to do zerwania połączenia.

Montaż złączek zaprasowywanych do rur metalowo-plastikowych odbywa się w czterech głównych etapach, które pokazano na rysunku

Złączki zaprasowywane metal-tworzywo zapewniają bardzo mocne, trwałe połączenie. Ich szeroki asortyment pozwala na realizację rurociągów o różnych konfiguracjach. Ponadto są bardzo łatwe w montażu.Nawet początkujący może zainstalować złączki zaciskowe. Wymaga to cierpliwości, dokładności i oczywiście dokładnego przestudiowania instrukcji. Rezultat wysiłków z pewnością zadowoli Cię ręcznie wykonanym rurociągiem, który jest niezawodny w działaniu.

Urządzenie i cel

Kształtem przypomina zwykłe szczypce, ale funkcjonalnie nie gryzą części, tylko zaciskają (wciskają). Stąd wzięła się nazwa. Urządzenie posiada głowicę zaciskową wykonaną z wytrzymałej stali, wygodne długie uchwyty. Głowica jest zwykle wyposażona w zestaw króćców do zaciskania kilku rozmiarów.

Które okucia wymagają szczypiec zaciskowych?

Urządzenie jest wymagane podczas zaciskania złączek zaciskowych. Kształtki są mocno zaciśnięte cęgami zaciskowymi na końcach półwyrobów (w tym przypadku górna tuleja kształtki jest odkształcona i wciśnięta w grubość tworzywa) i tworzą niezawodne hermetyczne połączenie.

Jak prawidłowo używać szczypiec zaciskowych?

Przed użyciem tego narzędzia zapoznanie się ze standardowymi instrukcjami jego użytkowania nie będzie zbyteczne.

Zaciskanie kształtek rur metalowo-plastikowych i ich łączenie odbywa się w następującej kolejności:

- Najpierw usuwa się fazę z boku obramowania rury. Aby pozbyć się owalności, używa się miernika, który wkłada się do rury.

- Na rurę nakładana jest tuleja.

- Do rury wkładana jest złączka z zamontowanymi uszczelkami gumowymi. Uszczelka wykonana z materiału dielektrycznego jest instalowana na połączeniu rury z metalową złączką, aby zapobiec korozji elektrycznej.

- Następnie stalowa tuleja jest ściskana dowolnymi kleszczami prasowymi, w które wkładane są określone wkładki.

Uważa się, że złączki zaciskowe zapewniają lepsze połączenie niż typ zaciskowy.Często stosuje się je w ukrytych systemach układanych w ścianach i podłogach. Należą do nich na przykład podłogi z ciepłą wodą - chowają się bezpośrednio w jastrychu. Jednak w przypadku zaciskania złączy nie można obejść się bez specjalnego narzędzia, co w pewnym stopniu spowalnia warsztaty domowe, którzy oczywiście nie chcą kupować drogiego sprzętu do jednorazowego użytku.