- Zakresy rur spawanych elektrycznie

- Asortyment wyrobów stalowych

- Rodzaje rur według wymiarów liniowych

- Rodzaje produktów według metody produkcji

- Klasyfikacja według rodzaju powłoki antykorozyjnej

- Konstrukcje okrągłe

- Główna klasyfikacja rur

- Według materiału

- Stal

- Żeliwo

- Polimer (plastik)

- Azbestocement i beton

- Według średnicy

- Przez wykonanie

- Zgodnie z wewnętrznym ciśnieniem roboczym

- Zgodnie z temperaturą roboczą przenoszonego medium

- Według rodzaju izolacji

- Specyfikacje stalowych rur wodnych

- Światłowody

- Zwykłe rury

- rury wzmocnione

- Rury gwintowane

- Cechy instalacji i obsługi

- Produkcja rur stalowych: metody podstawowe

- Jak powstają spawane elektrycznie produkty ze szwem prostym?

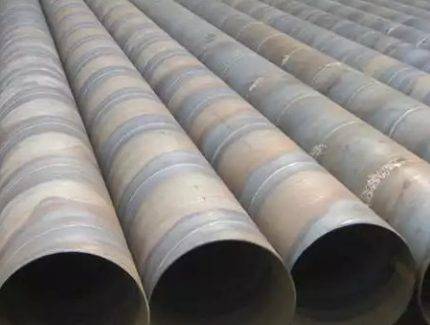

- Produkcja spawanych elektrycznie typów szwów spiralnych

- Produkcja bezszwowych wyrobów formowanych na gorąco

- Cechy produkcji rur formowanych na zimno

- Łączenie części rurociągu z tworzywa sztucznego

- Normy i asortyment

- Formowany na gorąco GOST 8732-78

- Formowany na zimno GOST 8734-75

Zakresy rur spawanych elektrycznie

• Wymienniki ciepła i nagrzewnice • Dekoracje, konstrukcje • Przemysł naftowy i chemiczny • Przemysł spożywczy • Budownictwo okrętowe i budowa maszyn • Systemy transportu wody

Normy wyrobu, zgodnie z przeznaczeniem (rury spawane ze stali nierdzewnej)

| STOSOWANIE | EN Euro standard | SS. | ASTM-ASME | HAŁAS | NFA | GOST |

| Przemysł chemiczny | EN 10217-7 | 219711 219713 | A 358-SA 358 A 312-SA312 A 269-SA 269 | 17457 | 49147 | GOST 11068-81 |

| produkty żywieniowe | EN 10217-7 | 270 | 11850 | 49249 | ||

| wymiennik ciepła | EN 10217-7 | 219711 219713 | 249-SA 249 | 17457 2818 | 49247 49244 | GOST 11068-81 |

| Rurociąg | EN 10217-7 | 778 269 | 17455 | 49147 | ||

| Woda pitna | EN 10312 | DVGW541 | ||||

| Dekoracja, budowa | EN 10296-2 | 554 | 17455 2395 | 49647 |

Asortyment wyrobów stalowych

Rury stalowe to ogólne określenie szerokiej gamy produktów. Istnieje kilka klasyfikacji części.

Przekrój rur stalowych może mieć różne kształty. Oprócz tradycyjnych produktów okrągłych można znaleźć w sprzedaży elementy prostokątne, sześcio- i ośmiokątne, owalne, kwadratowe i inne.

Rodzaje rur według wymiarów liniowych

W oparciu o tę funkcję istnieje kilka rodzajów elementów:

- Zgodnie ze średnicą zewnętrzną wszystkie rury są podzielone na produkty o średniej średnicy (102-426 mm), małej średnicy (5-102 mm) i kapilarach (0,3-4,8 mm).

- Zgodnie z geometrią przekroju, części kwadratowe, owalne, okrągłe, segmentowe, żebrowane, ośmiokątne i sześciokątne, prostokątne itp.

- W oparciu o stosunek średnicy zewnętrznej do szerokości ścianki produkowane są wyroby supercienkie, cienkościenne, normalne, grubościenne i ekstragrubościenne.

- Klasa przetwarzania. Pierwsza klasa polega na przycinaniu krawędzi rury i usuwaniu zadziorów. Druga klasa to tylko wycinanie części.

- Elementy różnią się długością, która może być krótka, mierzona i niezmierzona.

Rodzaje produktów według metody produkcji

Wszystkie wyroby stalowe mogą być produkowane na dwa sposoby: ze spawaniem lub bez.W związku z tym części mogą być zarówno ze spawanym szwem, jak i bez niego. W pierwszym przypadku blacha stalowa jest zwijana na różne sposoby, po czym jest spawana w gazie obojętnym za pomocą elektrod wolframowych. Jest to tak zwane spawanie TIG. Alternatywnie stosuje się zgrzewanie wysokiej częstotliwości lub zgrzewanie HF.

Taśmę stalową można albo zwinąć w rurę, co daje prosty szew, albo zwinąć spiralę, dając szew spiralny. Rury ciśnieniowe i profilowe do wody i gazu są produkowane wyłącznie metodą spawaną.

Rury stalowe mogą być wykonane ze spawaniem lub bez. Rury profilowe i ciśnieniowe wody i gazu zawsze mają szew

Elementy bezszwowe wykonywane są z prętów stalowych poprzez wiercenie, odkształcanie na zimno lub na gorąco oraz odlewanie. W pierwszym przypadku wierci się stalowy cylinder, w drugim do formy wlewa się stopiony metal, wewnątrz której montowany jest pręt. Jednak do produkcji najczęściej stosuje się metody deformacji. Metodą na gorąco pręt jest podgrzewany w piecu do stanu plastycznego i przesyłany na rolki, gdzie jest doprowadzany do wymaganej długości i średnicy.

Deformacja na zimno zakłada, że przed obróbką w rolkach obrabiany przedmiot jest chłodzony, ale przed rozpoczęciem ostatecznego zaklejania jest wyżarzany. W ten sposób produkowane są rury grubościenne. W oparciu o metodę produkcji, asortyment rur stalowych jest następujący. Spawane elektrycznie dzielą się na:

- ścieg spiralny;

- prosty szew;

- profil;

- ciśnienie wody i gazu.

W związku z tym bezszwowe dzieli się na obrobione na zimno i obrobione na gorąco.

Klasyfikacja według rodzaju powłoki antykorozyjnej

Ochronę przed korozją można osiągnąć na różne sposoby. Do tych celów stosuje się różne powłoki: polietylen ekstrudowany, mieszankę cementowo-piaskową, polietylen układany w jednej, dwóch lub trzech warstwach, mieszankę epoksydowo-bitumiczną lub cynk. W tym ostatnim przypadku stosuje się cynkowanie na zimno lub gorąco.

Konstrukcje okrągłe

W przypadku systemów komunikacyjnych korzystanie z produktów profilowych nie jest zbyt wygodne. Nie wytrzymują silnych obciążeń wewnętrznych spowodowanych ciśnieniem wytwarzanym przez nośnik. Nawet do aranżacji systemów bezciśnieniowych nie można stosować produktów o kształcie prostokątnym lub kwadratowym. Wynika to z faktu, że konstrukcja kątowa znacznie zmniejsza przepustowość rurociągu. Do tych zadań stosuje się rury o okrągłym przekroju.

Ten rodzaj konstrukcji stosuje się również przy tworzeniu kominów. Szczególnie doceniana jest odporność rozpatrywanych rur ze stali nierdzewnej na wysokie temperatury. Ponadto charakteryzują się niską chropowatością i znaczną przepustowością. Często wykorzystywane są do budowy ogrodzeń i różnych konstrukcji dekoracyjnych.

Produkty rurowe o okrągłym przekroju są wytwarzane na dwa sposoby:

- Bezszwowy.

- Spawane.

Pierwsza wersja produktu ma te same parametry wytrzymałościowe na całej swojej powierzchni. W jego produkcji stosuje się wykroje zimne lub gorące. Wyciąga się je za pomocą specjalnego sprzętu. Asortyment i właściwości tych produktów są deklarowane przez GOST 8731-78.

Produkty bezszwowe mają w większości przypadków mniejszy przekrój. Stosowane są głównie w przemyśle naftowym i chemicznym. W tych sektorach przemysłu wyższe wymagania stawiane są rurom profilowanym.

Wersja produktów zgrzewanych elektrycznie jest podzielona na dwa rodzaje: szew spiralny i szew prosty. Produkty te charakteryzują się niskim kosztem. Zakres jego zastosowania jest najszerszy.

Profile podzielone są na następujące kategorie w zależności od kierunku ich wykorzystania:

- olej i gaz;

- pień;

- cele ogólne i specjalne.

Główna klasyfikacja rur

Według materiału

Stal

Otrzymał największą dystrybucję ze względu na niezawodność, raczej niską cenę i prostotę spawania. Stosuje się je we wszystkich typach rurociągów głównych, ale w ostatnich latach odsetek stosowania rur stalowych stale spada. Głównymi przyczynami tego są niska odporność materiału na korozję, konieczność stosowania w rurociągach dużej liczby dylatacji różnego typu oraz duża pracochłonność układania.

Połączenia rur stalowych wykonuje się przez spawanie. Przed korozją zastosować metodę ochrony katodowej lub powlekania izolacją bitumowo-kauczukową. Do transportu bardzo agresywnych mediów stosować rury stalowe z izolacją wewnętrzną.

Żeliwo

Stosowany głównie w systemach wodociągowych i sanitarnych. Zalety - trwałość i odporność na korozję w tym odporność na korozję pod wpływem prądów błądzących. Stosowane są na autostradach w warunkach dużych obciążeń gruntu. Nowoczesne próbki są wewnętrznie pokryte kompozycją cementowo-piaskową w celu zmniejszenia szybkości tworzenia się osadów.

Biorąc pod uwagę, że odporność na korozję zależy od integralności powłoki wewnętrznej i zewnętrznej, główną wadą jest kruchość materiału, z tego samego powodu ciągi rurowe mają ograniczoną elastyczność, co zwiększa ryzyko przecieków.

W przypadku rur żeliwnych stosuje się złącza z uszczelnieniem azbestowo-cementowym, są one elastyczne, dobrze wytrzymują obciążenia wibracyjne i są niezawodne. Na gumowych pierścieniach znajdują się połączenia bez przetłoczeń.

Obecnie zastosowanie tego typu rur jest ograniczone ze względu na wysoką cenę oraz złożoność układania ze względu na dużą wagę.

Polimer (plastik)

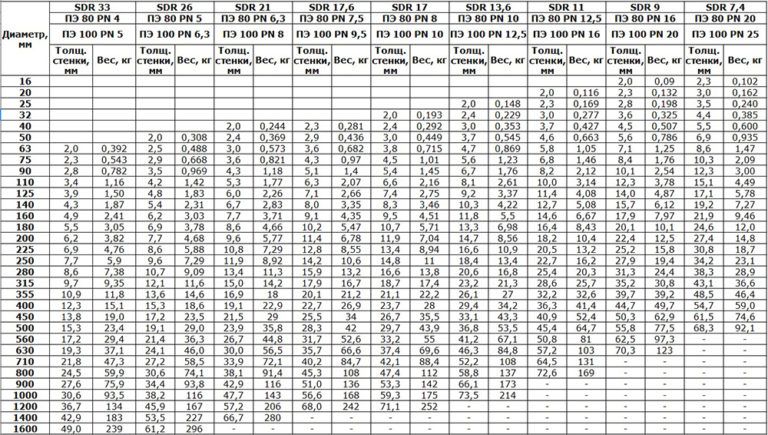

Wykonane są z polietylenu, polichlorku winylu, polipropylenu, włókna szklanego itp. Stosowane są głównie w sieciach wodociągowych, gazowych i ciepłowniczych. Rodzaj polimeru dobierany jest w zależności od wymagań sanitarnych (dla wody pitnej) oraz warunków eksploatacji.

Przy wystarczającej sztywności takie rury są elastyczne i elastyczne, co umożliwia skompensowanie niewielkich przesunięć gruntu i rozszerzalności cieplnej. Całkowita obojętność na transportowane media oraz odporność na wszelkiego rodzaju korozję zapewniają długą żywotność. Do układania gruntu stosuje się rury preizolowane - odporne na promieniowanie ultrafioletowe.

Polimerowe rury główne są najbardziej postępowym typem, ponieważ wraz z rozwojem przemysłu chemicznego zakres stale się poszerza

Azbestocement i beton

Wyróżniają się wysoką trwałością gotowych konstrukcji, odpornością na korozję, wytrzymałością mechaniczną oraz stosunkowo niską ceną. Wewnętrzna powierzchnia jest odporna na tworzenie się osadów mineralnych i tworzenie mułu. Stosowany głównie do technicznych instalacji wodociągowych, odwadniających i kanalizacyjnych. Połączenia dla tego typu rur wykonywane są za pomocą złączek z gumowymi pierścieniami.

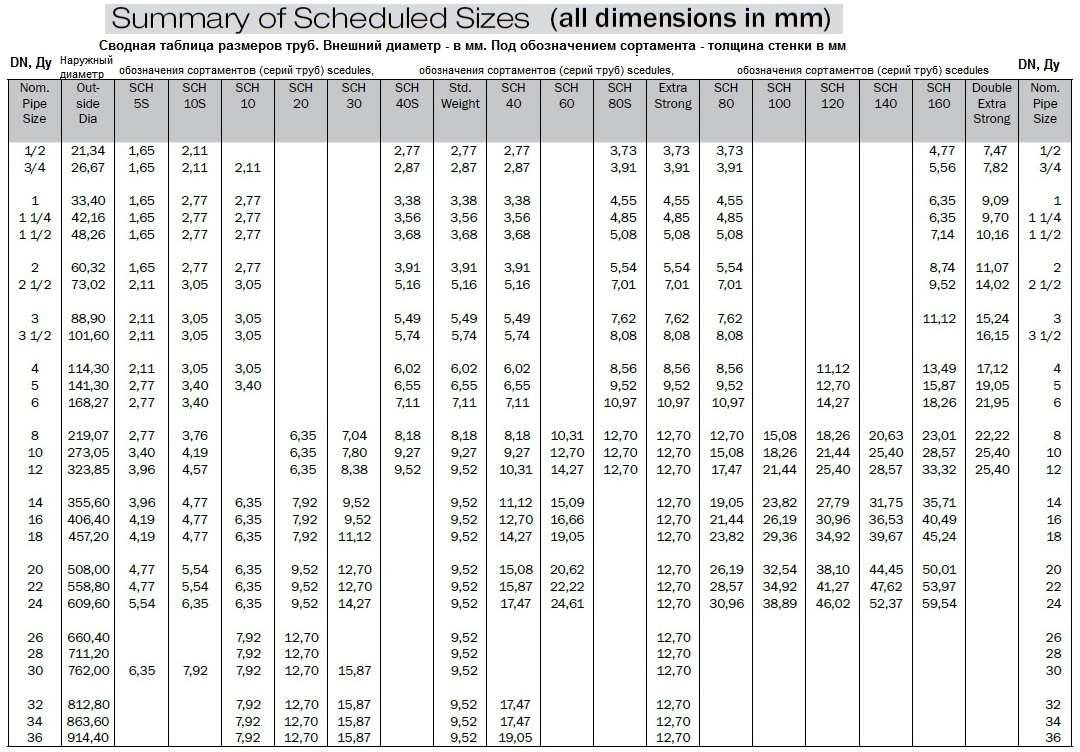

Według średnicy

Zasadniczo, zgodnie z rosyjskimi standardami, zgodnie z GOST 20295-85, obejmują rury o średnicy większej niż 114 mm.Zgodnie z klasyfikacją europejską rury wykonane z dowolnego materiału o średnicy większej niż 200 mm są określane jako rury główne.

W przemyśle naftowym w zależności od średnicy rur dla głównych rurociągów naftowych istnieje podział na klasy:

- I – średnica powyżej 1000 mm,

- II - od 500 do 1000mm,

- III - od 300 do 500 mm,

- IV - mniej niż 300mm.

Przez wykonanie

Zgodnie z klasyfikacją rosyjską wyróżnia się rury o wykonaniu „zwykłym” i „północnym”.

- W wersji odpornej na zimno stawiane są wymagania dotyczące udarności i proporcji składnika lepkiego w pęknięciu, których spełnienie musi być zapewnione w temperaturze minus 20 ° C, a dla próbek z koncentratorem w kształcie litery U. przy minus 60 ° C

- W zwykłej wersji wymagania są obniżone odpowiednio do 0 i minus 40°C.

Zgodnie z wewnętrznym ciśnieniem roboczym

- Nacisk. Do sieci wodociągowych, gazowych, ciepłowniczych, rurociągów naftowych i gazowych.

- Bez presji. Stosowane są w systemach odprowadzania wody i kanalizacji.

W gazownictwie w zależności od ciśnienia roboczego rozróżnia się rury na dwie klasy głównych gazociągów:

- Klasa I - tryby pracy pod ciśnieniem od 2,5 do 10 MPa (od 25 do 100 kgf/cm2),

- Klasa II - tryb pracy w zakresie od 1,2 do 2,5 MPa (od 12 do 25 kgf / cm2).

Zgodnie z temperaturą roboczą przenoszonego medium

- Stosowany w zimnych rurociągach (poniżej 0 °C).

- W normalnych sieciach (od +1 do +45 °C).

- W gorących rurociągach (powyżej 46°C).

Według rodzaju izolacji

W celu ochrony przed korozją stosuje się powłoki, które posiadają właściwości dielektryczne (ochrona przed korozją generowaną przez prądy błądzące), wodoodporność, żaroodporność, elastyczność oraz wytrzymałość mechaniczną.

Specyfikacje stalowych rur wodnych

Stanowe normy VGP dotyczą również takich parametrów technicznych jak długość i waga.

Według GOST 3262 75 długość gotowego produktu może wynosić od 4-12 m

Biorąc pod uwagę ten parametr, ten rodzaj produktu dzieli się na 2 kategorie:

- zmierzona długość lub wielokrotność zmierzonej długości - wszystkie produkty w partii mają jeden rozmiar (dopuszczalna odchyłka 10 cm);

- długość niezmierzona - w partii mogą znajdować się produkty o różnej długości (od 2 do 12 m).

Cięcie produktu do kanalizacji należy wykonać pod kątem prostym. Dopuszczalny skos końca nazywany jest odchyleniem o 2 stopnie.

Produkty ocynkowane mają specjalne wymagania. Ta powłoka cynkowa powinna mieć ciągłą grubość co najmniej 30 µm. Na gwintach i końcach gotowego produktu mogą znajdować się obszary, które nie są ocynkowane. Miejsca z powłoką bąbelkową i różnymi wtrąceniami (tlenki, twardy cynk) są surowo zabronione - takie produkty są uważane za wadliwe.

W zależności od grubości ścianki produktu dzielimy na 3 rodzaje:

- płuca;

- zwykły;

- wzmocniony.

Światłowody

Cecha światłowodów to mała grubość ścianki. Spośród wszystkich możliwych odmian VGP, lekkie typy tego produktu walcowanego mają najmniejszą grubość. Wskaźnik ten waha się od 1,8 mm do 4 mm i zależy bezpośrednio od zewnętrznej średnicy produktu.

Waga 1 metra w tym przypadku również charakteryzuje się najniższymi stawkami. Produkty o średnicy zewnętrznej 10,2 mm w ilości 1 m ważą tylko 0,37 kg. Produkty cienkościenne należy wybierać, jeśli obiekt podlega zwiększonym wymaganiom w zakresie wagi. Jednak zaopatrzenie w wodę przy użyciu takiego walcowanego metalu ma ograniczony zakres. Ciśnienie cieczy w takich rurach nie powinno przekraczać 25 kg / cm2.Podczas znakowania produktów o niewielkiej wadze oznacza się je literą „L”.

Zwykłe rury

Walcowany metal tego typu ma zwykłą grubość ścianki. Ten wskaźnik waha się między 2-4,5 mm. Główny wpływ na tę cechę ma średnica produktu.

Zwykłe rury stalowe są uważane za najczęstsze, należy je wybierać w przypadkach, gdy nie ma specjalnych wymagań dotyczących układania rur wodociągowych.

Lista zalet tego rodzaju walcówki powinna obejmować:

- optymalna waga - w porównaniu z produktami grubościennymi takie produkty mogą zmniejszyć całkowitą wagę gotowej konstrukcji;

- dopuszczalne ciśnienie ma taki sam wskaźnik jak w przypadku cienkościennych (25 kg / m2), jednak dopuszczalne są tutaj wstrząsy hydrauliczne;

- średni koszt - osiągnięty dzięki wskaźnikowi wagi.

Podczas oznaczania specjalnego oznaczenia zwykłej rury nie ma. Oznaczenie literowe nadawane jest tylko produktom lekkim i wzmocnionym.

rury wzmocnione

Produkty tego typu obejmują te rury stalowe, które mają zwiększoną grubość ścianki - od 2,5 mm do 5,5 mm. Waga tak wykończonej konstrukcji będzie bardzo różniła się od kategorii wagowej konstrukcji wykonanej z lekkich, a nawet zwykłych produktów.

Jednak takie systemy wodociągowe i gazowe mają również zaletę - nadają się do obiektów o wysokim ciśnieniu (do 32 kg/cm2). Podczas oznaczania takich rur używa się oznaczenia „U”.

Rury gwintowane

Jakość gwintowanych rur stalowych jest kontrolowana przez GOST 6357 i musi w pełni odpowiadać klasie dokładności B.

Aby uzyskać produkty wysokiej jakości, nić musi spełniać kilka ważnych wymagań:

- być jasne i czyste;

- obecność zadziorów i wad jest niedopuszczalna;

- na nitkach nici może występować niewielka ilość czerni (jeśli profil nici jest zmniejszony o nie więcej niż 15%);

- według GOST na nitce mogą być zerwane lub niekompletne wątki (ich całkowita długość nie powinna przekraczać 10% całości);

- rura doprowadzająca gaz może mieć gwint, którego użyteczna długość jest zmniejszona o 15%.

Cechy instalacji i obsługi

Ułożenie kabla w metalowej pofałdowaniu nie stanowi dużego problemu, pod warunkiem, że instalator ma doświadczenie i odpowiednie kwalifikacje. Jeśli więc nie posiadasz wiedzy niezbędnej do wykonania pracy, lepiej skorzystać z pomocy elektryków.

Montaż instalacji elektrycznej w pofałdowaniu można przeprowadzić na dowolnej powierzchni

Ukryte przewody elektryczne są tradycyjnie instalowane w mieszkaniach i budynkach mieszkalnych. W tym przypadku pofałdowanie z kablami umieszcza się w przygotowanych do tego celu stroboskopach, które po zamontowaniu są uszczelniane i otynkowane. Alternatywnie można zastosować zewnętrzne okablowanie elektryczne, które zwykle jest ukryte pod sufitem podwieszanym lub pod płytą gipsowo-kartonową.

Jeżeli układanie przewodów elektrycznych planowane jest w jastrychu cementowym podłoża, produkt do układania kabli powinien być ciężki – jest przeznaczony do wystarczająco dużego obciążenia mechanicznego.

Jeśli chodzi o układanie autostrad centralnych, kabel jest wciągany w pofałdowanie przed ułożeniem. Jeśli mówimy o gałęziach do przełączników lub gniazd, całkiem możliwe jest późniejsze pociągnięcie przeciągacza.

Podczas mocowania okablowania zewnętrznego stosuje się specjalne zaciski.Ich rozmiar dobierany jest ściśle według średnicy samej fali. W stroboskopie dopuszcza się montaż na alabastrze i innych szybko twardniejących roztworach.

Produkcja rur stalowych: metody podstawowe

Rury stalowe wykonuje się na kilka sposobów.

Najczęstsze opcje produkcyjne to:

- spawane elektrycznie z bezpośrednim szwem;

- spawane elektrycznie ze szwem spiralnym;

- obrabiane na gorąco bez szwu;

- walcowane na zimno bez szwu.

Wybór odpowiedniej metody obróbki metalu zależy od jakości surowców i sprzętu dostępnego u producenta.

Oddzielny standard reguluje rury wodociągowe i gazowe. Jednak tak się nie dzieje, ponieważ istnieje specjalna metoda produkcji tego materiału, ale tylko oparta na obszarze zastosowania.

W rzeczywistości rury tego typu są uniwersalnym produktem spawanym elektrycznie z prostym szwem. Zazwyczaj ten typ jest używany w systemach komunikacyjnych o umiarkowanej presji.

Jak powstają spawane elektrycznie produkty ze szwem prostym?

Blacha stalowa (taśma) zwinięta w zwartą rolkę jest odwijana i cięta na podłużne paski o pożądanej długości i szerokości. Powstałe fragmenty są zgrzewane w taśmę bez końca, co zapewnia ciągłość produkcji.

Następnie taśma jest odkształcana w rolkach, a obrabiany przedmiot zamieniany jest w produkt o przekroju okrągłym z otwartymi krawędziami. Szew łączący jest spawany metodą łukową, prądami indukcyjnymi, wiązkami plazmy, lasera lub elektronów.

Szew na rurze stalowej, wykonany w środowisku gazu obojętnego za pomocą elektrody wolframowej (element aktywny spawania łukiem elektrycznym), jest dość mocny i trwały. Jednak przetwarzanie zajmuje dużo czasu.Spawanie rur prądami indukcyjnymi wysokiej częstotliwości odbywa się prawie 20 razy szybciej, dlatego cena takich produktów jest zawsze znacznie niższa

Po wszystkich manipulacjach okrągła stalowa rura jest kalibrowana w rolkach, a delikatna, nieniszcząca kontrola wytrzymałości i integralności szwu jest przeprowadzana za pomocą ultradźwięków lub prądów wirowych. Jeżeli podczas procesu testowania nie zostaną stwierdzone żadne błędy, przedmiot obrabiany jest cięty na odcinki o planowanej długości i wysyłany do magazynu.

Produkcja spawanych elektrycznie typów szwów spiralnych

Produkcja stalowych rur ze szwem spiralnym odbywa się na tej samej zasadzie, co rury ze szwem prostym, do wytwarzania produktów stosuje się tylko prostsze mechanizmy. Główna różnica polega na tym, że przecięta taśma stalowa jest zwijana za pomocą rolek nie jako rura, ale jako spirala. Zapewnia to wysoką dokładność połączenia na wszystkich etapach.

Na rurach ze szwem spiralnym w sytuacji awaryjnej nie tworzy się główne pęknięcie podłużne, które eksperci uznają za najniebezpieczniejszą deformację dowolnego systemu komunikacyjnego

Szew spiralny jest uważany za bardziej niezawodny i zapewnia rurze zwiększoną wytrzymałość na rozciąganie. Wady obejmują zwiększoną długość szwu, co wymaga dodatkowych kosztów na materiały spawalnicze i więcej czasu na połączenie.

Produkcja bezszwowych wyrobów formowanych na gorąco

Jako półfabrykat do tworzenia bezszwowej (ciągnionej na stałe) rury stalowej przez odkształcanie na gorąco stosuje się monolityczny cylindryczny kęs.

Jest podgrzewany w wysokiej temperaturze w piecu przemysłowym i napędzany przez prasę przebijającą.Urządzenie zamienia produkt w rękaw (pusty cylinder), a późniejsza obróbka kilkoma wałkami daje elementowi pożądaną grubość ścianki i odpowiednią średnicę.

Grubość ścianki materiału rury wykonanej ze stali powstałej w wyniku odkształcenia na gorąco sięga 75 mm. Rury tej jakości znajdują zastosowanie w trudnych warunkach eksploatacyjnych oraz w systemach komunikacyjnych, gdzie wytrzymałość i niezawodność są priorytetem.

Na ostatnim etapie gorąca rura stalowa jest schładzana, cięta według określonych parametrów i przekazywana do magazynu wyrobów gotowych.

Cechy produkcji rur formowanych na zimno

Początkowy etap procesu wytwarzania rur stalowych bez szwu metodą odkształcania na zimno jest identyczny z wersją „na gorąco”. Jednak po przejściu przez walcarkę do przekłuwania tuleja jest natychmiast schładzana, a wszystkie inne operacje przeprowadzane są w zimnym otoczeniu.

Gdy rura jest w pełni uformowana, należy ją wyżarzać, najpierw podgrzać do temperatury rekrystalizacji stali, a następnie ponownie schłodzić. Po takich środkach zwiększa się lepkość konstrukcji, a naprężenia wewnętrzne, które nieuchronnie powstają podczas deformacji na zimno, opuszczają sam metal.

Rury stalowe formowane na zimno mogą służyć do układania wysoce niezawodnego systemu komunikacji, w którym ryzyko wycieku jest zminimalizowane.

Obecnie na rynku dostępne są bezszwowe rury zimnowalcowane o grubości ścianki od 0,3 do 24 mm i średnicy od 5 do 250 mm. Do ich zalet należy wysoki poziom szczelności oraz odporność na wysokie ciśnienie.

Łączenie części rurociągu z tworzywa sztucznego

Poprzez sklejenie rury PCV łączy się z kielichem.Dla lepszej przyczepności kielich wewnątrz i końcówka włożonej rury są obrobione szmerglem, dzięki czemu powierzchnia staje się szorstka. Następnie faza jest usuwana, obrabiane części są odtłuszczane za pomocą chlorku metylenu jako podkładu.

Przed wykonaniem połączenia sprawdź rury pod kątem kompatybilności. Rura o mniejszej średnicy powinna swobodnie pasować do kielicha, ale nie za bardzo. Następnie linia wyznacza granicę do nałożenia kleju - pomoże to zadokować części bez błędów.

Na powierzchnię łączonych elementów - 2/3 wgłębienia kielicha, a także w pełni skalibrowany koniec rury, nakłada się równomiernie cienką warstwą klej. Rura jest wkładana do kielicha i obracana o ćwierć obrotu, aby poprawić kontakt pomiędzy łączonymi elementami. Zadokowane części są utrzymywane do momentu zestalenia się kleju.

Do klejenia rur PVC stosuje się specjalne agresywne kleje. Proces jest podobny do spawania, ale bez narażenia na działanie wysokiej temperatury zostaje zastąpiony reakcją chemiczną, w wyniku której powierzchnie łączonych części rur rozpuszczają się i zamieniają je w jedną całość poprzez kopolimeryzację

Proces trwa tylko 20-30 sekund. Jeśli na spoinie pojawi się jednolita warstwa kleju, należy ją natychmiast usunąć czystą szmatką. Od klejenia do pełnej stabilizacji złącza i sprawdzenia szczelności rurociągu musi minąć co najmniej jeden dzień.

Galeria obrazów

Zdjęcie z

Rury PVC przeznaczone do klejenia produkowane są z kielichami, które umożliwiają wykonanie połączenia kielichowego. Produkowane są dla nich kształtki, łączone do rur tą samą metodą kielichową

Powierzchnie, które będą się ze sobą stykać, są najpierw traktowane papierem ściernym, a następnie odtłuszczane chlorkiem metylenu, który rozpuszcza polimer, dopiero po nałożeniu kleju

Klej, najczęściej jest to kompozycja GIPC-127, nakładany jest cienką jednolitą warstwą na całą powierzchnię złączonej rury oraz na 2/3 powierzchni kielicha lub kształtki

Wszystkie czynności związane z połączeniem nie powinny zająć więcej niż 3 minuty. Szybko łączymy części, obracamy wokół osi o 1/4 obrotu i wracamy na miejsce. Jeśli klejenie zostało wykonane prawidłowo, to wzdłuż krawędzi tulei/dzwonu powinna wystawać cienka kulka kleju

Rury PCV do klejenia

Obróbka rur przed połączeniem

Zasady nakładania kleju na części z PVC

Łączenie klejonych części

Do naprawy istniejących rurociągów stosuje się kształtki w postaci złączy naprawczych lub produktów z wydłużonym kielichem. Odcinek rury jest wycinany, sfazowany na końcach, na końce nakładany jest specjalny klej. Rękaw zakładany jest na dno rurociągu.

Złączkę z długim kielichem nakłada się na szczyt rurociągu do momentu zatrzymania, w razie potrzeby montuje się na nim kształtkę. Przesuń złączkę wraz z kształtką w dół, aż połączy się z dnem rurociągu. Tuleja przesuwna jest przesuwana do góry tak, że zamyka obszar stawu.

Złącze naprawcze różni się od zwykłego złącza tym, że nie ma boku wewnątrz, dlatego podczas procesu naprawy można przez nie przesuwać kielich dowolnej rury

Jeśli nawet po tym zauważono nieszczelność, złącze jest wypełniane szczeliwem silikonowym. Dół i góra wyznaczane są w zależności od kierunku ruchu transportowanej substancji.

To ciekawe: wybieramy grzejnik do rur - do zaopatrzenia w wodę, kanalizacji i ogrzewania

Normy i asortyment

Rury stalowe bez szwu produkowane są według dwóch norm w zależności od metody produkcji:

- Rury formowane na gorąco są produkowane zgodnie z GOST 8732-78;

- Rury formowane na zimno są produkowane zgodnie z GOST 8734-75.

Co normy mówią o tego typu rurach?

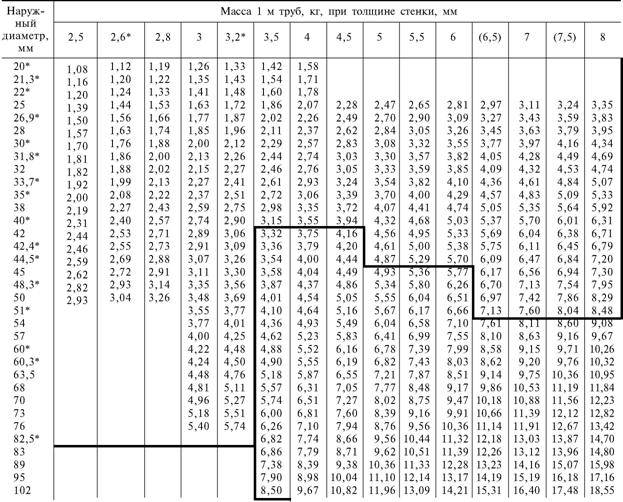

Formowany na gorąco GOST 8732-78

Asortyment rur stalowych tego standardu obejmuje średnice od 20 milimetrów do 550. Minimalna grubość ścianki to 2,5 milimetra; najgrubsza rura ma grubość ścianki 75 milimetrów.

Rury mogą być wykonane w losowych długościach od 4 do 12,5 metra lub mierzyć długości w tych samych granicach. Możliwa jest produkcja rur o wielu mierzonych długościach. Zakres rozmiarów - te same 4-12,5 metra; dla każdego cięcia robi się naddatek 5 milimetrów.

Krzywizna dowolnego odcinka rury musi mieścić się w granicach półtora milimetra w przypadku rur o grubości ścianki mniejszej niż 20 milimetrów; dwa milimetry dla ścian w zakresie 20-30 mm i 4 milimetry dla ścian grubszych niż 30 mm.

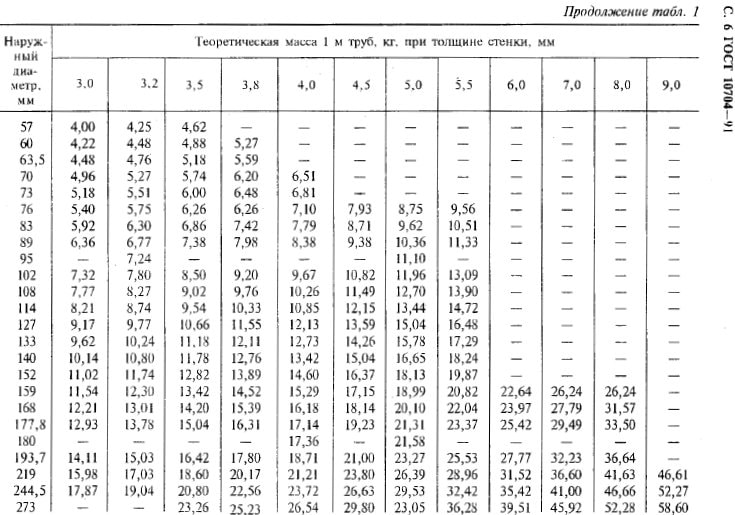

Norma reguluje maksymalne odchylenia średnicy zewnętrznej rury i grubości jej ścianek. Pełną tabelę asortymentową oraz tabelę maksymalnych odchyłek w produkcji rur można znaleźć w załączniku do artykułu.

Zgodnie z tą normą produkuje się większość rur grubościennych.

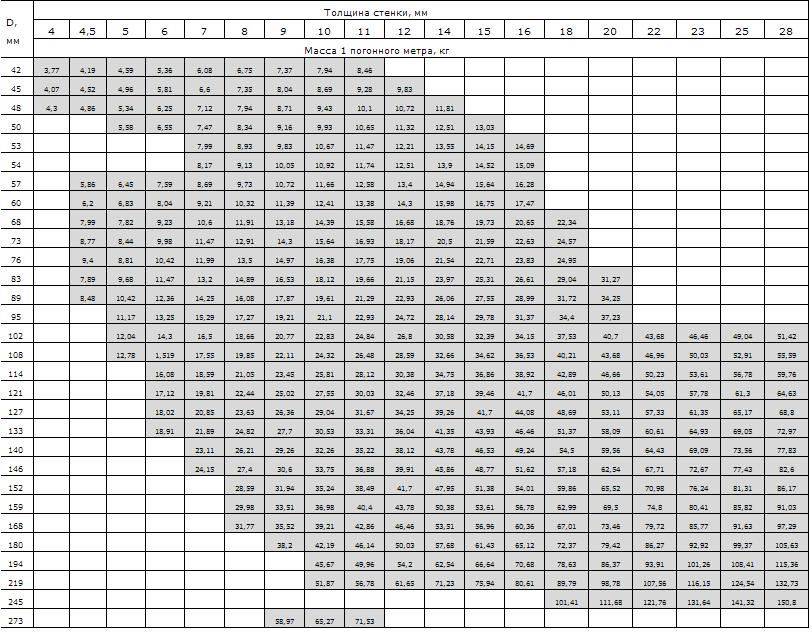

Formowany na zimno GOST 8734-75

Produkowane są rury o średnicy 5 do 250 mm przy ścianach od 0,3 do 24 milimetrów.

W tabeli zasięgu (również zawartej w załącznikach) rury są wyraźnie podzielone na cztery grupy w zależności od grubości ścianki.

- Rury o stosunku średnicy zewnętrznej do grubości ścianki powyżej 40 są szczególnie cienkościenne;

- Rury, w których stosunek średnicy zewnętrznej do grubości ścianki w zakresie od 12,5 do 40, norma określa jako cienkościenne;

- Rury grubościenne mają ten stosunek w zakresie 6 - 12,5;

- Wreszcie, ze stosunkiem średnicy zewnętrznej do grubości ścianki mniejszym niż sześć, uważa się, że rury są szczególnie grubościenne.

Ponadto rury o średnicy 20 mm lub mniejszej można podzielić na dwie kategorie na podstawie bezwzględnej wartości ich grubości ścianki: rury o ściankach cieńszych niż 1,5 mm są cienkościenne, jeżeli ścianki są cieńsze niż 0,5 mm, rury są klasyfikowane jako szczególnie cienkościenne.

Co jeszcze mówi standard?

- Rury o stosunku średnicy do ścianki powyżej pięćdziesięciu o średnicy powyżej 100 mm oraz rury o stosunku średnicy zewnętrznej do grubości ścianki poniżej czterech dostarczane są wyłącznie po uzgodnieniu dokumentacji technicznej z klientem;

- Dopuszczalna jest niewielka owalność i zmienność ścianek rur. Ograniczeniem są tolerancje średnicy i grubości ścianek (są one również podane w załączniku): jeśli różnica grubości i owalności ścianek nie przekracza tych tolerancji, to wszystko jest w porządku.

- Krzywizna dowolnego odcinka rury na metr bieżący nie powinna przekraczać 3 milimetrów dla rur od 4 do 8 milimetrów, 2 milimetrów dla rur w zakresie średnic od 8 do 10 mm i półtora milimetra dla rur powyżej 10 milimetrów.

- Po uzgodnieniu z klientem możliwe jest dostarczenie rur bez końcowej obróbki cieplnej. Ale TYLKO umownie: generalnie wyżarzanie jest obowiązkowe.

Formowane na zimno cienkościenne rury mają najwyższą wytrzymałość przy niskiej wadze