- Spawarka

- Plusy i minusy

- 4 Ramy prawne dotyczące zgrzewania doczołowego

- Przygotowanie do spawania

- 5 Kontrola wstępna rur, kształtek i dysz spawalniczych

- Instalacja gniazda

- Wymagane kompetencje

- Metody instalowania rur polietylenowych

- Zalety i wady

- Zasady spawania na rurach PE

- Podstawy teoretyczne

- Instrukcje: jak spawać rury z tworzyw sztucznych

- Przygotowanie rur do spawania

- Konfiguracja spawarki

- Części grzewcze

- Połączenie części

- Sprzątać

Spawarka

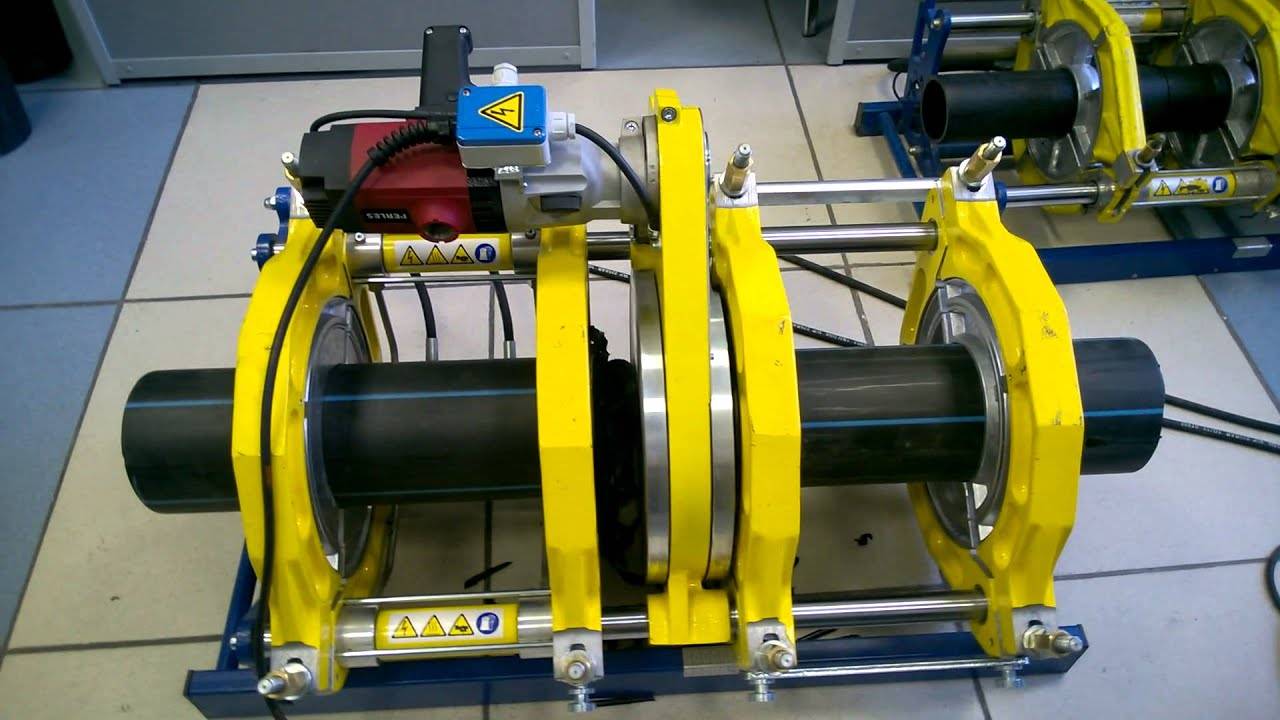

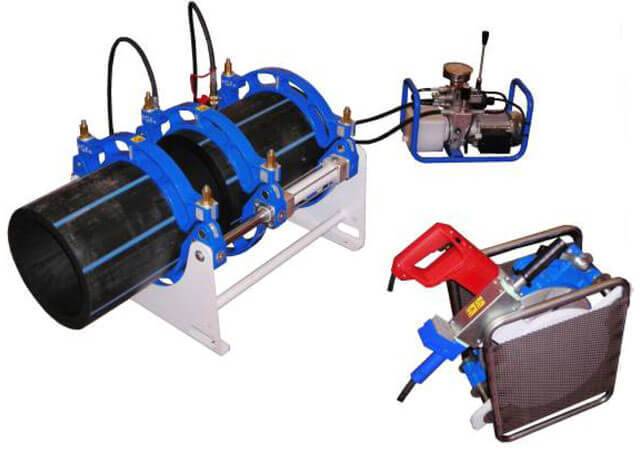

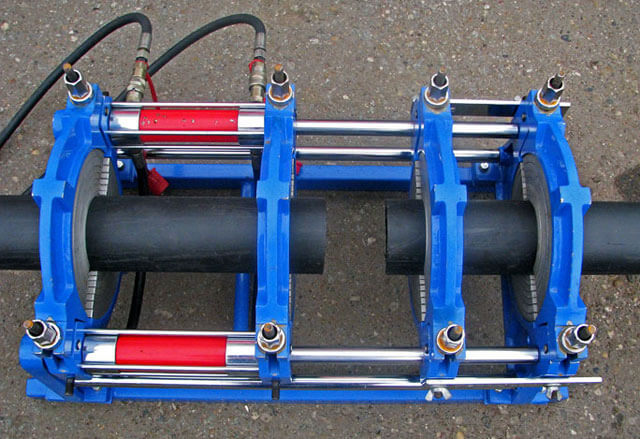

Urządzenie do zgrzewania rur HDPE składa się z kilku elementów. Każdy element spełnia swoje funkcje. Na przykład centralizator służy do zaciskania i centrowania rur. Jest wyposażony w dwa lub cztery zaciski. Strugarka służy do obróbki końcówek. Lustro spawalnicze - podgrzewa rury do temperatury topnienia.

Dodatkowo urządzenie wyposażone jest w urządzenie, które pozwala wytworzyć wymaganą siłę do dociśnięcia rury do lustra spawalniczego, a także docisnąć dwa odcinki rury podczas prasowania. Jednostka sterująca urządzenia pozwala zapewnić niezbędne napięcie, a także utrzymać parametry urządzenia w określonym przedziale czasu.

Plusy i minusy

Jak każda inna działalność zawodowa, praca spawacza tworzyw sztucznych charakteryzuje się własnymi charakterystycznymi cechami.Co więcej, są nie tylko pozytywne, ale także negatywne. Musisz wcześniej zapoznać się ze wszystkimi cechami działalności zawodowej specjalisty, aby nie żałować wyboru kariery w przyszłości.

Zalety to:

- wysoki poziom popytu (po ukończeniu szkolenia zawodowego spawacza tworzyw sztucznych nie pozostaniesz bez pracy);

- przyzwoite zarobki;

- krótki okres szkolenia (ponieważ spawacze kształcą się nie w wyższych, ale w średnich szkołach zawodowych) itp.

Jednocześnie nie sposób nie zauważyć istniejących niedociągnięć, z których głównym jest to, że będą musieli pracować w niesprzyjających, często niebezpiecznych warunkach. Na przykład szkodliwe opary mogą niekorzystnie wpływać na zdrowie pracownika.

4 Ramy prawne dotyczące zgrzewania doczołowego

Jak widać z , do niedawna w Rosji panowało spore zamieszanie z technologia zgrzewania doczołowego, ponieważ kilka aktualnych dokumentów regulacyjnych podało własną interpretację i dlatego większość spawaczy wolała zaufać smukłej niemieckiej technologii DVS. A wymagania dotyczące sprzętu do zgrzewania doczołowego w Rosji nie zostały w ogóle określone przez żadną normę.

Od początku 2013 roku w Federacji Rosyjskiej jednocześnie weszły w życie dwa dokumenty regulacyjne:

- GOST R 55276 - dla technologii zgrzewania doczołowego rur PE podczas instalacji wodociągów i gazociągów, w oparciu o tłumaczenie międzynarodowej normy ISO 21307;

- GOST R ISO 12176-1 - dla sprzętu do zgrzewania doczołowego, w oparciu o tłumaczenie międzynarodowej normy ISO 12176-1.

Przyjęcie GOST na sprzęt z pewnością było przydatne. Niestety nie oznacza to, że importowany sprzęt o najniższej jakości został natychmiast wyeliminowany.W każdym razie kilku rosyjskich producentów sprzętu jest teraz zmuszonych do pracy nad jakością, a konsument otrzymał wskazówkę dotyczącą oceny jakości zakupionego sprzętu.

GOST na technologii zgrzewania doczołowego przyniósł względny porządek. W każdym razie doprowadziło to do ujednolicenia technologii zgrzewania doczołowego rur PE na terenie Federacji Rosyjskiej. Ale problemy pozostały.

WAŻNY! GOST R 55276, wraz z tradycyjnym trybem zgrzewania niskociśnieniowego (podobnym do DVS 2207-1 i starych rosyjskich norm), zalegalizował tryb zgrzewania wysokociśnieniowego rur polietylenowych, który był wcześniej stosowany tylko w USA. Ten tryb nakłada zwiększone wymagania na sprzęt, ale może znacznie skrócić czas cyklu zgrzewania.

WAŻNY! GOST R 55276 prawie nie nadaje się do bezpośredniego stosowania na placu budowy, ponieważ koncentruje się nie na spawaczu, ale na twórcy schematu technologicznego do spawania rur z polietylenu. WAŻNY! GOST R 55276 nie rozwiązał problemu ograniczeń, na które cierpiały stare rosyjskie normy i do dziś cierpią wszystkie zagraniczne normy

Po pierwsze, dopuszczalny zakres temperatur powietrza wynosi od +5 do +45°C, podczas gdy ogromna część terytorium Federacji Rosyjskiej zmuszona jest rozpocząć spawanie, gdy zamarzną bagna. Po drugie, maksymalna grubość ścianek rur wynosi 70 mm, podczas gdy grubość ścianek faktycznie produkowanych rur już dawno przekroczyła 90 mm. I po trzecie, materiał rury to tylko tradycyjny niskociśnieniowy polietylen (HDPE) o wskaźniku płynięcia co najmniej 0,2 g/10 min (przy 190/5), podczas gdy do produkcji od dawna stosuje się niepłynące gatunki polietylenu rur o dużej średnicy średnie ciśnienie o MFI poniżej 0,1 g/10 min (przy 190/5).W przypadku warunków wykraczających poza sprawdzone granice temperatury powietrza i grubości ścian, niektórzy producenci obliczyli technologię spawania rur polietylenowych poprzez ekstrapolację aktualnych przepisów, ale ta teoretyczna technologia nie została jeszcze zweryfikowana w testach długoterminowych. W przypadku niepłynących gatunków polietylenu nie ma technologii spawania rur, nawet teoretycznie. W rezultacie około 80% wszystkich prac spawalniczych odbywa się w Rosji w warunkach wykraczających poza ograniczenia sprawdzonej technologii!

WAŻNY! GOST R 55276 nie rozwiązał problemu ograniczeń, na które cierpiały stare rosyjskie normy i do dziś cierpią wszystkie zagraniczne normy. Po pierwsze, dopuszczalny zakres temperatury powietrza wynosi od +5 do +45 ° С, podczas gdy ogromna część terytorium Federacji Rosyjskiej jest zmuszona do rozpoczęcia spawania, gdy zamarzną bagna

Po drugie, maksymalna grubość ścianek rur wynosi 70 mm, podczas gdy grubość ścianek faktycznie produkowanych rur już dawno przekroczyła 90 mm. I po trzecie, materiał rury to tylko tradycyjny niskociśnieniowy polietylen (HDPE) o wskaźniku płynięcia co najmniej 0,2 g/10 min (przy 190/5), podczas gdy do produkcji od dawna stosuje się niepłynące gatunki polietylenu rur o dużej średnicy średnie ciśnienie o MFI poniżej 0,1 g/10 min (przy 190/5). W przypadku warunków wykraczających poza sprawdzone granice temperatury powietrza i grubości ścian, niektórzy producenci obliczyli technologię spawania rur polietylenowych poprzez ekstrapolację aktualnych przepisów, ale ta teoretyczna technologia nie została jeszcze zweryfikowana w testach długoterminowych. W przypadku niepłynących gatunków polietylenu nie ma technologii spawania rur, nawet teoretycznie. W rezultacie około 80% wszystkich prac spawalniczych odbywa się w Rosji w warunkach wykraczających poza ograniczenia sprawdzonej technologii!

Poprzedni

2

Tor.

Przygotowanie do spawania

Przed rozpoczęciem spawania należy wcześniej przygotować cały niezbędny sprzęt i narzędzia. Będziesz potrzebować:

- spawanie za pomocą kabli i uchwytu;

- maska (najczęściej zapomniana);

- rękawiczki lub legginsy (płótno, plandeka, zamsz);

- szczotka metalowa;

- młotek do usuwania żużla.

Sprawdzić wzrokowo kable spawalnicze pod kątem uszkodzeń izolacji, w przeciwnym razie może wystąpić zwarcie lub istnieje duże ryzyko porażenia prądem. Wybierz najlepszą opcję dla siebie: przyłbicę spawalniczą lub tarczę spawalniczą z uchwytem, ponieważ każda z nich ma swoje zalety (początkującym zaleca się użycie tarczy). Rękawiczki w żadnym wypadku nie powinny być wykonane z materiałów łatwopalnych lub syntetycznych. Po zachlapaniu natychmiast się topią (zapalą), są trudne do usunięcia i mogą przyklejać się do skóry.

5 Kontrola wstępna rur, kształtek i dysz spawalniczych

SP 40-102-2000 oprócz sprawdzania opakowań, znakowania rur i kształtek, kontroli zewnętrznej nakazuje „pomiar i porównanie średnic zewnętrznych i wewnętrznych oraz grubości ścianek rur z wymaganymi”. Jakie są „wymagane” wymiary podano poniżej: „wyniki pomiarów muszą odpowiadać wartościom określonym w dokumentacji technicznej rur i kształtek”.

A teraz uwaga: incydent! W Rosji do tej pory nie ma GOST, który dokładnie opisuje geometrię rur i kształtek z polipropylenu przeznaczonych do spawania kielichowego.Nawet długo oczekiwany GOST R 52134-2003 „RURY CIŚNIENIOWE Z TERMOPLASTI I ŁĄCZENIE DO NICH CZĘŚCI DO UKŁADÓW WODNYCH I GRZEWCZYCH”, przyjęty ostatecznie wiosną 2004 roku, nie uwzględnia, że średnica zewnętrzna rur do zgrzewania kielichowego musi koniecznie być większa niż nominalna średnica rurociągu o bardzo określoną wartość.

A geometria łączników polipropylenowych w określonym GOST w ogóle nie jest opisana.

Wszystkie rosyjskie rury i kształtki z polipropylenu są produkowane na podstawie specyfikacji technicznych, których opracowanie sam producent zamawia dla autoryzowanych organizacji. Z czym więc porównać rozmiary rur i kształtek podczas kontroli przychodzącej?

Wszystko jest bardzo proste! Referencyjny dokument normatywny opisujący geometrię podgrzewanego narzędzia (dysz spawalniczych) do spawania kielichowego - DVS 2208-1 (Niemcy). Główną ideą jest to, aby zarówno trzpień, jak i tuleja grzanego narzędzia w swojej środkowej części miały średnicę odpowiadającą nominalnej średnicy spawanego rurociągu (rys. 15). Obie powierzchnie robocze dysz są stożkowe, stożek około 0,5º.

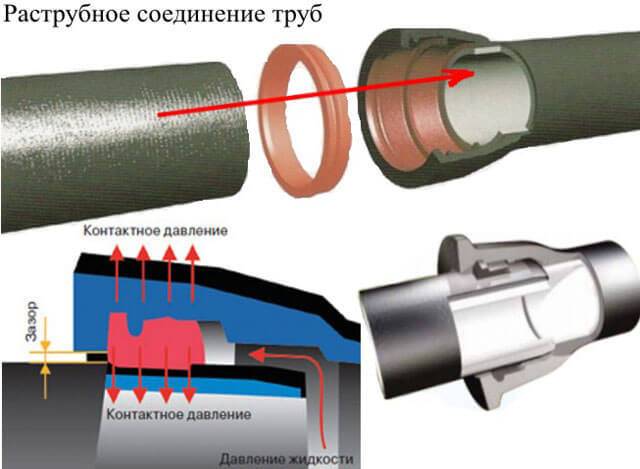

Referencyjny dokument normatywny opisujący geometrię rur i kształtek z polipropylenu do zgrzewania kielichowego - DIN 16962 „Połączenia i elementy do rurociągów ciśnieniowych z polipropylenu”. Główną ideą jest to, że plastikową rurkę można włożyć do tulei rozgrzanego narzędzia tylko siłą i tylko wtedy, gdy zewnętrzna powierzchnia rury jest stopiona (rys. 16). I tak, że trzpień rozgrzanego narzędzia może być również włożony w złączkę tylko siłą i tylko wtedy, gdy wewnętrzna powierzchnia złączki jest stopiona.

| Ryż. 15 Geometria dyszy spawalniczej | Ryż. 16 Geometria rur i kształtek |

Dlatego najważniejszą i najprostszą częścią kontroli wejściowej rur i kształtek z polipropylenu jest sprawdzenie, czy zimnej rury nie można wprowadzić do zimnej kształtki. Ponadto należy upewnić się, że ani złączka zimna, ani rura zimna nie mogą być połączone z dyszą zimną.

Jeśli tak nie jest, nie ma możliwości połączenia rury ze złączką za pomocą technologii zgrzewania kielichowego (kielichowego).

W praktyce dysze spawalnicze, nawet chińskie czy tureckie, rzadko mają nieregularną geometrię. Wszystkie są przetwarzane na maszynach CNC zgodnie z wymaganiami DVS 2208-1. Jeśli złączka (lub rura) polipropylenowa pasuje swobodnie, to w 99,99% przypadków przyczyną jest wadliwa złączka (lub rura).

Przy wyborze dysz warto zwrócić uwagę przede wszystkim na jakość powłoki teflonowej. Właściwości antyadhezyjne teflonu można sprawdzić nieszczelnym długopisem.

Jeśli uda ci się zostawić kroplę pasty na teflonie, to źle. Kropla pasty nie przyklei się do dobrej powłoki teflonowej, pozostanie na trzonie pisaka. A jak trwała jest powłoka - czas pokaże.

Inną oznaką taniej dyszy jest to, że powierzchnia robocza nie jest gładka, ale ma wytłaczane pierścienie. Słaba jakość toczenia spowoduje szybkie zużycie teflonu na uniesionych żebrach.

I dalej. Wszystkie przyzwoite dysze mają przelotowy kanał powietrzny w bocznej części. Na przykład zatyczki z polipropylenu po prostu nie można założyć na dyszę spawalniczą, jeśli nie ma kanału powietrznego.

Instalacja gniazda

Należy zauważyć, że w krajowych dokumentach nie znajdziesz żadnych norm dotyczących lutowania gniazd. Jest to opisane tylko w normach europejskich DVS 2207-15.Instrukcje krok po kroku dotyczące spawania rur HDPE za pomocą złączek:

Przed rozpoczęciem pracy będziesz musiał przygotować komunikację. Aby to zrobić, zewnętrzna powierzchnia jest oczyszczana z różnych zanieczyszczeń: kurzu, tłuszczu. Można to zrobić wilgotną szmatką i roztworem alkoholu lub specjalną mieszanką. Jest sprzedawany w sklepach hydraulicznych;

Po uporządkowaniu skrzyżowania. Gęstość zapięcia zależy od gładkości cięcia. Koniec rury należy chodzić papierem ściernym lub wyczyścić zmiętą gazetą

Po przycięciu połączenia rur HDPE w celu utworzenia fazki 1 mm pod kątem 45 stopni jest to bardzo ważne dla szczelnego mocowania; Zdjęcie - dokowanie

Następnie musisz zainstalować krany w złączce

Dzieli się na dwie połówki: pierwszą nakłada się na rurę (to jest trzpień), a drugi segment wkłada się w drugą (to jest tuleja)

Należy zauważyć, że zakładanie złączki należy rozpocząć dopiero po rozgrzaniu narzędzia; Zdjęcie - połączenie

Wstępnie podgrzana dysza jest nakręcana na połączenie tak szybko, jak to możliwe, po czym wkłada się do niego drugi wylot;

Segmenty należy przesuwać bardzo ostrożnie, ale szybko, w przeciwnym razie można przegrzać polietylen. Jeśli wszystko zostanie wykonane poprawnie, płynny plastik zacznie wydobywać się spod sprzęgła.

Po zakończeniu ogrzewania i spawania zdejmij złączkę i zamocuj rury na twardej powierzchni.

Kołnierze są jeszcze łatwiejsze w obsłudze. Są to połączenia gwintowane do instalacji. W związku z tym na jednym końcu połączenia, w który wkręcany jest element, wycinany jest gwint, a rura jest już na nim nałożona. Złącze ogrzewane jest suszarką lub mufą.

Zdjęcie - kołnierz pnd

Wymagane kompetencje

Aby otrzymać stanowisko spawacza tworzyw sztucznych, trzeba przejść profesjonalne szkolenie. Jednocześnie możesz uczyć się zawodu w prawie każdej szkole wyższej lub technicznej na kierunku technicznym. Studia trwają 3 lata

Jednocześnie w procesie kształcenia należy skupić się nie tylko na szkoleniu teoretycznym, ale także zwrócić uwagę na zdobywanie umiejętności i zdolności niezbędnych do dalszej pracy. Tak więc pracodawca w procesie poszukiwania pracownika bierze pod uwagę nie tylko znaki formalne (obecność dyplomu), ale także rzeczywiste umiejętności

Spawacz tworzyw sztucznych musi umieć:

- przeprowadzić proces technologiczny spawania;

- zrobić taśmy wzmacniające;

- przeprowadzić niezbędne oznakowanie produktu;

- montaż sprzętu spawalniczego;

- przeprowadzić naprawy (w razie potrzeby);

- umieć zastosować w praktyce różne metody spawania;

- wykonywać ślepe tłoczenie produktów itp.

Pracownik musi wiedzieć:

- cechy technologiczne procesu spawania;

- właściwości fizyczne i chemiczne tworzyw sztucznych;

- projekt i parametry techniczne używanego sprzętu spawalniczego;

- Środki ostrożności;

- dokumenty legislacyjne regulujące działalność spawacza tworzyw sztucznych itp.

Jednak ta lista wymagań nie jest ostateczna. Można go zmieniać i uzupełniać w zależności od konkretnego miejsca pracy, a także od życzeń pracodawcy. Dlatego, aby wyróżnić się w ogólnej masie kandydatów na stanowisko spawacza tworzyw sztucznych i szybko awansować po szczeblach kariery, trzeba stale podnosić poziom praktyczny i teoretyczny.Tym samym pozostaniesz poszukiwanym i odpowiednim specjalistą na rynku pracy.

Metody instalowania rur polietylenowych

Istnieją dwa główne typy połączeń rurowych. Są to spawane jednoczęściowe i rozłączne połączenia. Przy wyborze jednego z rodzajów połączeń należy przede wszystkim wziąć pod uwagę warunki pracy rurociągu. Na przykład podczas budowy autostrady stosuje się zgrzewanie doczołowe. A podczas instalowania rurociągu o niskim ciśnieniu stosuje się w nim odłączane połączenia ze względu na prostszą instalację.

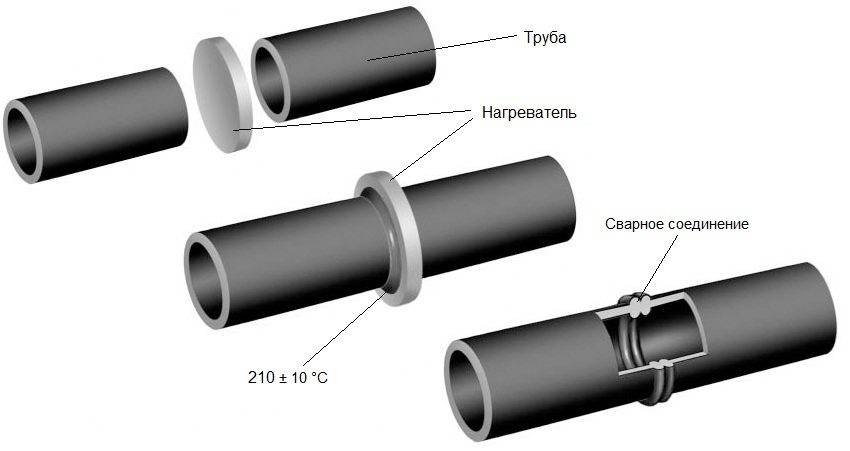

Spawalniczy rury polietylenowe od końca do końca służy do bezpiecznego łączenia poszczególnych elementów rurociągu. W takim przypadku można go stosować metodą łączenia części „od końca do końca” lub za pomocą złącza elektrycznego.

Zalety i wady

Niewątpliwą zaletą zgrzewania kielichowego rur polipropylenowych jest 100% gwarancja jakości spoiny. W rzeczywistości otrzymuje się produkt monolityczny. Często przy celowym zniszczeniu pęknięcie występuje wszędzie, ale nie w miejscu spawania.

Nie ma wymagań kwalifikacyjnych dla spawacza, każdy może to zrobić.

W przypadku produktów o średnicy do 40 mm stosuje się tani ręczny sprzęt spawalniczy.

Wymaga wysokiej temperatury nagrzewania łączonych powierzchni (do 260 ⁰С). Jednocześnie charakteryzuje się krótkim czasem nagrzewania i dużą prędkością zgrzewania.

Niemożliwe jest spawanie wyrobów cienkościennych ze względu na zbyt szybkie nagrzewanie, co prowadzi do takich odkształceń, że nie można włożyć rury w złączkę.

Znaczna siła jest wymagana podczas wyrównywania rury i złączki z nagrzewnicą lub ze sobą po podgrzaniu.Przy średnicach większych niż 50 mm ręczne podłączenie jest praktycznie niemożliwe, wymagane jest użycie urządzeń mechanicznych i innych.

Nieekonomiczne w budowie głównego rurociągu.

Zasady spawania na rurach PE

Podczas zgrzewania doczołowego rur PE istnieją trzy główne metody:

- na tyłku;

- do gniazda;

- przez sprzęgło.

Każda z metod ma swoje własne cechy technologiczne, ale w każdym przypadku proces spawania należy przeprowadzić zgodnie z szeregiem wymagań:

Najpierw musisz odpowiednio kupić rury z polietylenu. Wszystkie muszą należeć do tej samej partii i producenta. Różnica między jakością a wadliwym produktem może nie być zauważalna, dlatego w każdym przypadku należy preferować produkcję fabryczną. Nawet milimetrowa rozbieżność w średnicy dwóch łączonych rur może prowadzić do wad w późniejszej eksploatacji systemu.

Również stosowanie produktów wytwarzanych w identycznych warunkach decyduje o pełnej zgodności rur pod względem składu chemicznego i grubości. Wskaźniki te wpływają na czas spawania, a raczej na etap nagrzewania. Rozbieżność między dwiema rurami może prowadzić do tego, że jedna z nich stopi się bardziej, a druga, wręcz przeciwnie, nie osiągnie pożądanych warunków.

W takim przypadku połączenie doczołowe nie będzie wystarczająco mocne.

Bardzo ważna jest również czystość materiału. Każda technologia spawania rur PE wiąże się z pracą z idealnie czystą powierzchnią.

Najmniejszy piasek, kurz, brud i inne cząstki stałe mogą prowadzić do niedostatecznie uszczelnionego złącza.

Ważne jest również uwzględnienie warunków atmosferycznych podczas pracy na zewnątrz, ponieważ wysoka wilgotność podczas opadów atmosferycznych, przegrzanie elementów pod otwartymi promieniami słońca i wychłodzenie na mrozie może prowadzić do pogorszenia właściwości wytrzymałościowych szwu.

Wreszcie bardzo ważnym etapem pracy jest schłodzenie powstałego szwu. Aż do całkowitego schłodzenia ogrzanego polimeru konieczne jest unieruchomienie produktów względem siebie.

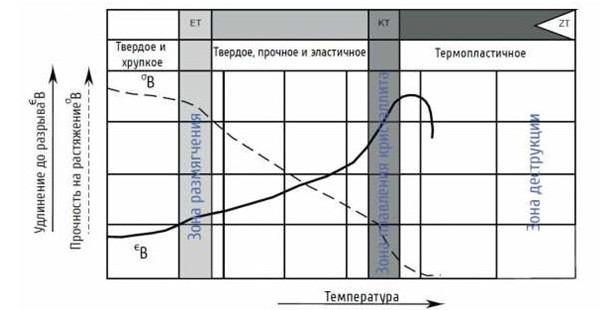

Podstawy teoretyczne

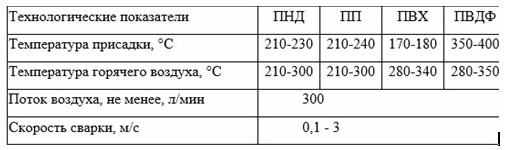

Spawanie ekstruzyjne ma zastosowanie tylko do materiałów o dużym zakresie temperatur, w których utrzymuje się ich lepki stan płynięcia, takich jak polietylen, fluorolon, plastyfikowany polichlorek winylu, polistyren. Takie materiały, które mogą być podgrzewane powyżej temperatury krzepnięcia, nazywane są tworzywami termoplastycznymi. Zakres temperatur pomiędzy topnieniem a degradacją termiczną (zniszczeniem materiału) dla termoplastów wynosi 50-180°C.

Wytrzymałość połączenia uzyskana metodą wytłaczania sięga 80-100% obliczonej wytrzymałości samych części, ale silnie zależy od temperatury dodatku. Materiał wypełniający jest podgrzewany do temperatury przekraczającej jego temperaturę krzepnięcia (Tm) o 30-60°C. Zużycie ciepła przez dodatek odbywa się na straty do środowiska, na topienie łączonych krawędzi części oraz na utrzymanie lepkiego stanu samej masy.

Należy zauważyć, że w tym przypadku temperatura nagrzewania części nie powinna przekraczać temperatury termicznego zniszczenia materiału, ponieważ doprowadzi to do zmniejszenia wytrzymałości połączenia i zmniejszenia.

Poniższy schemat przedstawia proces zmiany struktury polimeru wraz ze wzrostem temperatury.

Łączyć należy wyłącznie połączenia wykonane z tworzyw termoplastycznych wykonanych z tego samego materiału. W takim przypadku dodatek musi być wykonany z tej samej substancji, co łączone powierzchnie. W przypadku, gdy spawane części mają różne granice plastyczności, granica plastyczności dodatku musi być równa średniej wartości PT łączonych części.

PVC i PVDF mają niewielki zakres temperatur topnienia i niszczenia, dlatego ich połączenie musi odbywać się pod ścisłą kontrolą temperatury. Do spawania takich materiałów potrzebne są ekstrudery ze ślimakiem, który dokładnie miesza lepką masę, a spawanie musi odbywać się w jednym kroku, bez okresowych przestojów i nagrzewania ekstrudera.

Spawanie ekstruzyjne może być stosowane do formowania ciągłych rozszerzonych szwów na wzmocnionych materiałach i foliach. Dzięki temu połączeniu masa do wyciskania wchodzi w połączenie folii, które są przeciągane przez rolki toczne. Łączony szew przechodzi następnie przez rolki dociskowe, aby utworzyć szew spawalniczy.

Aby zminimalizować straty ciepła, spawanie ekstruzyjne powinno być wykonywane z możliwie największą średnicą pręta wypełniającego i dużą szybkością podawania wypełniacza.

Należy pamiętać, że spawanie ekstruderem jest zabronione w przypadku rurociągów ciśnieniowych.

W Rosji zasady spawania ekstruzyjnego reguluje standard GOST 16310-80, norma ta reguluje rodzaje połączeń, zakres temperatur roboczych, grubości części, rozmiary krawędzi i inne parametry techniczne.

W praktyce światowej szeroko rozpowszechnione jest stosowanie niemieckiej normy DVS 2207-4, która szerzej reguluje spawanie ekstruzyjne.

Przykładowe parametry techniczne spawania podane są w tabeli.

Instrukcje: jak spawać rury z tworzyw sztucznych

W praktyce niezbędna jest nauka spawania rurociągów z tworzyw sztucznych w kielich. Półfabrykaty rur i komponenty do systemów są zawsze kupowane z marginesem. Aby nabyć umiejętności pracy na sprzęcie, plastikowe elementy są cięte na małe kawałki. Proces technologiczny składa się z kilku etapów, każdy z nich rozpatrywany jest osobno.

Przygotowanie rur do spawania

Pokrój plastik na kawałki zgodnie ze schematem elektrycznym. Krawędzie są wykonane pod kątem prostym. Najpierw robią oznaczenia, potem zderzają się z plastikiem. Dopiero potem, z ostrym wysiłkiem, przedmiot obrabiany jest całkowicie cięty. Elementy układane są na czystej, płaskiej powierzchni w kolejności dogodnej do spawania. Niezbędne elementy łączące są umieszczone w pobliżu: kształtki, łuki, trójniki, złączki.

Każde złącze przed spawaniem jest oczyszczone, aby nie pozostały zadziory, odtłuszczone. Rury z warstwą folii należy złożyć – warstwa metalu jest całkowicie odcięta na styku.

Konfiguracja spawarki

Przymocuj dysze o wymaganej średnicy do lutownicy. Narzędzie spawalnicze jest mocno umieszczone na płaskiej powierzchni, aby się nie chybotało. Regulator ogrzewania zostaje przesunięty do żądanej pozycji. Do spawania rur z tworzyw sztucznych lutownica jest podgrzewana od +255 do 280 ° C, niezależnie od grubości rurociągów. Zmienia się tylko czas nagrzewania części podczas spawania, interwał trzymania złącza do utwardzenia.

W zestawie ze zgrzewarką znajdują się dysze do rur o różnych średnicach

W zestawie ze zgrzewarką znajdują się dysze do rur o różnych średnicach

Części grzewcze

Podczas spawania oba elementy są ogrzewane jednocześnie: półfabrykaty rur z zewnątrz (są wkładane do elementu grzejnego), kształtki od wewnątrz (są nakładane na grzałkę).Części są przesuwane z umiarkowanym wysiłkiem, aż do zatrzymania - żelazne podkładki. Od momentu kontaktu liczony jest czas nagrzewania, odstęp zależy od średnicy kęsa rury:

| Średnica przedmiotu obrabianego, mm | Czas nagrzewania, s | Głębokość dyszy, mm |

|---|---|---|

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Wspólny czas trzymania od 4 do 8 sekund. Dane podane w specjalnych stołach do spawania propylenu mają charakter orientacyjny. Przed zainstalowaniem rurociągu czas ogrzewania i utrzymywania ustala się eksperymentalnie. Plastiku nie należy podgrzewać na całej głębokości ściany, aby nie było wewnętrznych ugięć. Eksperymentalne półfabrykaty są małe, dzięki czemu widoczna jest wewnętrzna powierzchnia złącza kielichowego.

Połączenie części

Podgrzewaną na dyszach rurę polimerową i kształtkę należy połączyć szybko, z wysiłkiem, unikając odkształceń. Zrób to jednym ruchem, bez obracania. Elementy do spawania o średnicy większej niż 50 mm (dla systemu odwadniającego) łączy się za pomocą narzędzia centrującego, wysokiej jakości połączeń nie można uzyskać ręcznie. Półfabrykaty trzyma się w dłoniach, aż plastik stwardnieje. Następnie uformowany węzeł pozostawia się do całkowitego ostygnięcia przez 3-10 minut, w zależności od grubości obrabianych przedmiotów.

Części nagrzane na dyszach muszą być połączone szybko, z wysiłkiem, unikając zniekształceń

Części nagrzane na dyszach muszą być połączone szybko, z wysiłkiem, unikając zniekształceń

Sprzątać

Za pomocą pilnika zewnętrzne napływy polimeru są ostrożnie usuwane. Nie powinny być duże przy odpowiednim ogrzewaniu i ściskaniu. Nie powinno być wewnętrznych ugięć w szwach, to małżeństwo. Po zainstalowaniu kanalizacji musisz upewnić się, że szwy są niezawodne. Woda jest dostarczana do systemu nie wcześniej niż godzina ekspozycji. W przypadku wykrycia nieszczelności złącze jest wycinane, a w jego miejsce wykonywane jest nowe połączenie kołnierzowe.