- Zalety i wady płytek domowej roboty

- Tabela: porównanie zalet i wad rzemieślniczych płyt chodnikowych

- Produkcja przemysłowa kostki brukowej w fabrykach

- Sprzęt do produkcji

- Skład mieszanki

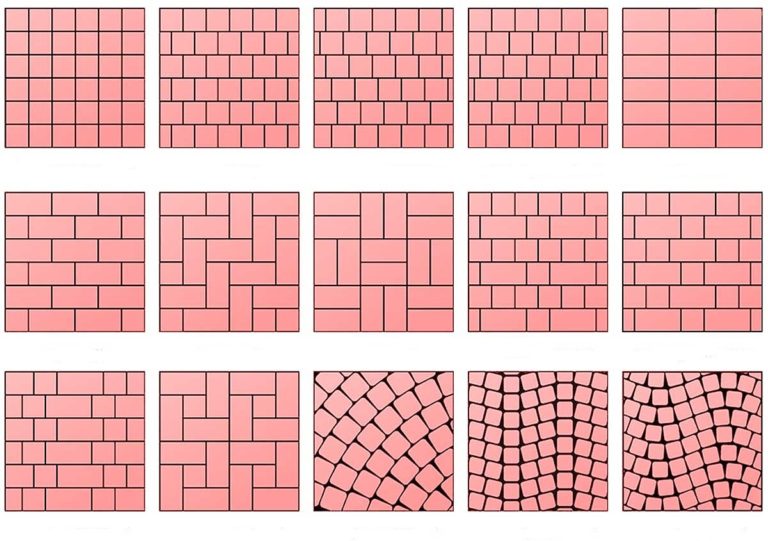

- Wyprodukowane typy

- Jak układać płytki?

- Składniki materiału

- Surowiec

- Żelbet i piasek polimerowy: kto wygrywa?

- Waga i transport na miejsce

- Cechy elementów łączących i szczelność połączeń

- Odporność na wilgoć

- Odporność na substancje agresywne

- Łatwość podłączenia do rurociągu

- Okres gwarancyjny

- Zalety i specyfika użytego materiału

- Czynniki do rozważenia

- Rodzaje i cechy

- Montaż polimerowej powłoki piaskowej

- Płyty chodnikowe zrób to sam z plastikowych butelek

- Zalety i wady

Zalety i wady płytek domowej roboty

Ci, którzy nie zdecydowali się jeszcze na tworzenie domowych płytek, obawiają się dwóch względów: znacznej inwestycji czasu oraz wątpliwości co do jakości gotowych produktów. Ale biorąc pod uwagę możliwość stopniowej produkcji, która pozwala na produkcję w weekendy lub w wolnym czasie, proces okazuje się nie tak długi.Ponadto koszt materiałów również rozciągnie się w czasie, ponieważ przeznaczenie 10% z budżetu rodzinnego na 3-4 miesiące jest znacznie łatwiejsze niż wydawanie od razu połowy miesięcznego dochodu.

Jeśli chodzi o jakość, wystarczy przestrzegać technologii i nie próbować dużo oszczędzać, wtedy gotowa płytka będzie służyć przez dziesięciolecia.

Połączenie szarych i beżowych płytek (wykonanych z białego cementu) wygląda stylowo i pozwala zaoszczędzić na pigmentach.

Tabela: porównanie zalet i wad rzemieślniczych płyt chodnikowych

| Zalety | Wady |

|---|---|

| Oszczędność pieniędzy (od 30 do 60% w zależności od użytego sprzętu i materiałów). | Duży czas inwestycji (od 1 do 6 miesięcy w zależności od ilości form i powierzchni torów). |

| Unikalny wzór płytek. | Wysokie prawdopodobieństwo wad przy dobrej szczegółowości obrazu. |

| Możliwość tworzenia niestandardowych elementów narożnych i łączących, które nie są dostępne w katalogach producenta. | Trudność w tworzeniu form dla precyzyjnych detali. Często zdarza się, że domowe płytki narożne trzeba układać z dużym lub nierównym szwem. |

| Możliwość eksperymentowania z kompozycją płytki, co pozwala zaoszczędzić pieniądze lub czas, wzmocnić standardową kompozycję lub dodać dodatkowy wypełniacz dekoracyjny. | Brak gwarancji jakości i trwałości. |

| Płytka nadaje się do wszystkich rodzajów ścieżek ogrodowych, terenów rekreacyjnych, tarasów zewnętrznych. | Niezawodne płytki na terytorium o dużym obciążeniu (podjazd, parking samochodowy) są prawie niemożliwe do wyprodukowania bez specjalnego sprzętu i starannego przestrzegania przepisu. |

| Ekscytująca rozrywka, możliwość zrealizowania swoich pomysłów. | W praktyce praca okazuje się trudna fizycznie, wymagająca uwagi i precyzji. |

Jak widać, za każdą wadę płytek domowej roboty można znaleźć odpowiednią zaletę. Dlatego jeśli chcesz z dumą pokazać swoim gościom pracę własnych rąk, możesz bezpiecznie przystąpić do realizacji zamierzonego projektu torów.

Produkcja przemysłowa kostki brukowej w fabrykach

Istnieje kilka rodzajów kostek brukowych, które różnią się materiałem, z którego wykonane są produkty:

- kamień (granit);

- beton;

- klinkier.

Bloki kamienne wykonane są z granitu, marmuru, bazaltu. Technologia produkcji kostki granitowej jest elementarna: kamień jest piłowany lub rozłupywany na fragmenty o pożądanym kształcie lub rozmiarze.

Brukarze klinkierowe są wykonane z gliny. W swej istocie jest to ta sama cegła, ale o nieco innym kształcie i większej wytrzymałości.

Kostki betonowe wykonane są z betonu o wysokiej wytrzymałości. Przyjrzyjmy się bardziej szczegółowo technologii jego produkcji.

Różnice w kostce brukowej według rodzaju produkcji

kamienna (granitowa) kostka brukowa

Układarki klinkieru

kostka brukowa

Sprzęt do produkcji

Lista używanego sprzętu obejmuje specjalną wibroprasę, za pomocą której masa jest zagęszczana, betoniarki do przygotowania mieszanki, komorę suszenia i ładowarkę. Do produkcji kostki brukowej potrzebne są również specjalne formy.

Na rynku dostępne są formy o różnych konfiguracjach: zarówno zwykłe prostokątne, jak i figurowe lub tłoczone. Mogą być wykonane z różnych materiałów takich jak silikon, plastik, poliuretan:

- Formy silikonowe mogą być matowe lub błyszczące. Są łatwe w użyciu i dość trwałe.

- Formy poliuretanowe pozwalają na wykonanie kostek brukowych o wypukłej powierzchni i łatwo z nich wydobyć materiał. Mają dobrą wytrzymałość, ale ich żywotność jest znacznie krótsza niż form silikonowych.

- Plastikowe formy mają zwykle kształt kwadratu lub prostokąta i mogą mieć wypukłą powierzchnię. Ich żywotność jest dłuższa niż w przypadku plastiku, ale krótsza niż w przypadku silikonu.

Koszt form uzależniony jest od ich objętości, konfiguracji oraz producenta. Plastikowe formy można kupić za 25-65 rubli. za 1 sztukę Zestaw form poliuretanowych do produkcji 20 produktów będzie kosztował 4-5 tysięcy rubli.

Skład mieszanki

Do produkcji 1 m3 mieszanki betonowej potrzebujesz:

- marka cementu 400 lub 500 - 500 kg;

- kruszony kamień - 1 t;

- piasek bez zanieczyszczeń - 1 t;

- plastyfikator - 2 kg;

- pigment barwiący;

- woda - 250 l.

Do mieszanki dodaje się plastyfikator w celu zwiększenia wytrzymałości i odporności produktów na zużycie. Zapobiega pojawianiu się pęcherzyków powietrza i umożliwia produkcję kostki brukowej nawet w niskich temperaturach.

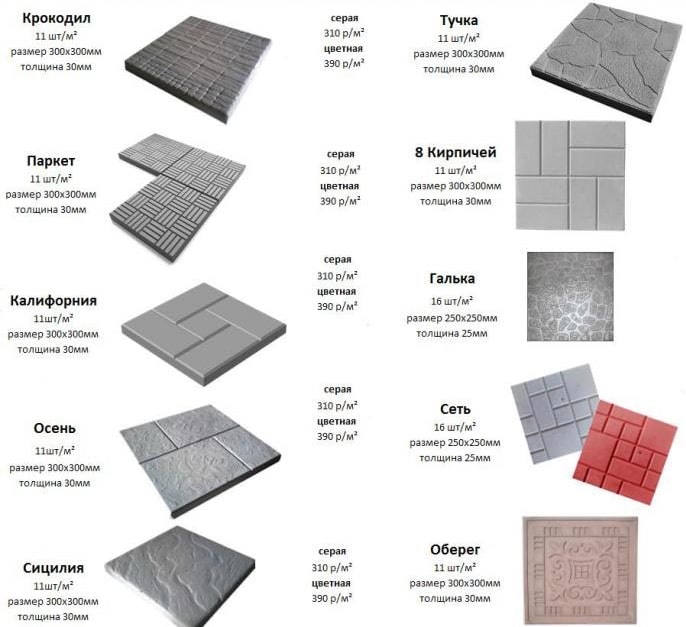

Wyprodukowane typy

Powłoka polimerowa do chodników jest już dziś produkowana w kilku przedsiębiorstwach, ponieważ stale rosnące zapotrzebowanie sprawiło, że jej produkcja stała się dość dochodowym biznesem. Nowoczesny producent oferuje na rynku materiałów budowlanych dwa rodzaje wyrobów z tworzyw sztucznych w kawałkach do ścieżek ogrodowych.

Pierwsza wersja płytki wykonana jest w formie kwadratów kratowych 300x300 lub 500x500 mm, przy czym kształt kratownicy może być inny. Po bokach kwadratów znajdują się rowki i występy do łączenia ze sobą poszczególnych płaskich elementów w jedną jezdnię.

Płyty chodnikowe wykonane z tworzywa sztucznego w postaci kratownicowych kwadratów polimerowych nie przekraczają 20 mm wysokości i mają masę nie większą niż 1,5 kg. Są bardzo łatwe do układania, ponieważ przygotowanie podłoża sprowadza się do prostego wyrównania powierzchni.

Następnie kwadraty są ze sobą połączone i układane bezpośrednio na ziemi. Dodatkowo materiał ten jest jednym z nielicznych rodzajów pokryć, dzięki którym może rosnąć trawa, co pozwala na tworzenie bardzo oryginalnych kompozycji.

Masy z masywnego profilu polimerowo-piaskowego mogą mieć taki sam kształt geometryczny jak tradycyjne płytki lub kostka brukowa. Są dość masywne i trwałe, ale układanie takich plastikowych płytek będzie już wymagało przygotowania specjalnej podstawy i.

Jak układać płytki?

Przed ułożeniem płytek konieczne jest poznanie właściwości technicznych materiału. Tę informację może udzielić sprzedawca kostki brukowej. Przed zakupem płytki należy upewnić się, że jest trwała. Ten wskaźnik określa miejsce przyszłej instalacji. Na przykład niektóre płytki mogą wytrzymać tylko obciążenia, które tworzy osoba. Taki materiał nie nadaje się do organizacji parkingów.

Drugim ważnym niuansem jest wygląd płytki. Jej powierzchnia powinna być chropowata, aby ludzie nie ślizgali się po chodniku po deszczu. Należy wziąć pod uwagę rozmiar płytki i przyszły ślad

Jeśli się nie zgadzają, materiał będzie musiał zostać przycięty wzdłuż krawężnika, na co również należy zwrócić uwagę.

Większość właścicieli prywatnych działek układa kanały burzowe wzdłuż płytki, zapewniając naturalny przepływ wody.

Bezpośrednio przed zakupem musisz obliczyć ilość materiału, która będzie potrzebna do zorganizowania chodników. Aby to zrobić, należy wcześniej przygotować rysunek strony wskazujący lokalizację i długość torów.

Składniki materiału

Do produkcji kostki brukowej z PCV można używać nie tylko plastikowych butelek, ale także innych polimerów. Ponadto będziesz potrzebować barwnika i piasku. Jako surowce nadają się zwykłe pojemniki, których nie trzeba nawet czyścić z resztek jedzenia i naklejek. Same nadmiarowe składniki wypalają się podczas przetwarzania. W takim przypadku surowce nie muszą być sortowane.

Producenci płytek z tworzyw sztucznych mogą również używać części z plastikowych puszek, pudełek, folii i toreb. Ponadto zaleca się stosowanie elementów polietylenowych w celu nadania połysku gotowemu produktowi.

Miękkie rodzaje polimerów mogą zwiększyć plastyczność gotowych produktów z płytek. Jeśli nie zostaną dodane podczas produkcji, produkty są bardziej kruche. Producenci przestrzegają następujących proporcji:

- stałe związki polimerowe - 60%;

- miękki plastik - 40%.

Piasek, który jest używany do produkcji kostki polimerowej, jest dokładnie oczyszczany z nadmiaru wtrąceń. Jednocześnie czas wytwarzania produktu uzależniony jest od suchości komponentu piaskowego. Jakość produktów zależy od równomierności mieszania tworzywa z piaskiem. Składniki przyjmowane są w następujących proporcjach:

- substancja barwiąca - 1%;

- elementy polimerowe - 9%;

- piasek - co najmniej 90%.

Wysokiej jakości polimerowe kostki brukowe produkowane są z dodatkiem barwników nieorganicznych.

Surowiec

Plastikowe płyty chodnikowe mogą być wykonane z dowolnych odpadów:

- Plastikowe butelki;

- zepsute pudełka;

- Plastikowe torby.

Jest to bardzo tani surowiec, który można kupić od ludzi za niewielkie pieniądze. W celu jego zakupu należy zorganizować specjalne punkty zbiórki. Za 1 kg odpadów z tworzyw sztucznych będziesz musiał zapłacić tylko 3 ruble. Ponadto będziesz potrzebować barwnika i piasku. Koszt takich produktów jest czasami znacznie niższy niż ich betonowych odpowiedników. Jeśli zdecydowanie zdecydowałeś się zaangażować w tego rodzaju dochody, biznesplan dotyczący produkcji płyt chodnikowych i opis sprzętu można znaleźć w Internecie w zasobach tematycznych. Ponadto zalecamy przeczytanie o. Ta opcja zarabiania na pewno Cię zainteresuje.

Żelbet i piasek polimerowy: kto wygrywa?

Przez długi czas żelbet pozostawał jedynym materiałem do produkcji studni. Ale jego właściwości są dalekie od ideału. Porównajmy je z podobnymi właściwościami surowców polimerowo-piaskowych.

Waga i transport na miejsce

Materiały żelbetowe różnią się znaczną masą. Pierścień licznika ma masę około 500 kg, co oznacza, że do jego transportu na plac budowy potrzebny jest specjalny sprzęt zarówno do załadunku i rozładunku (dźwig), jak i do transportu (samochód ciężarowy). Nawet jeśli to zostanie znalezione, tak obszerny sprzęt nie zawsze „wciśnie się” w wąską przestrzeń budowlaną, zwłaszcza w mieście, gdzie w pobliżu znajdują się budynki mieszkalne.

Ze względu na mniej nieporęczne elementy, studnie polimerowe są łatwiejsze do zainstalowania, ponieważ nie są potrzebne duże urządzenia i wielu pracowników.

Polimerowe studnie piasku mają średnicę nie większą niż 1,1 metra, dzięki czemu z łatwością zmieszczą się w zwykłej przyczepie samochodowej

Z kolei studnie polimerowo-piaskowe są znacznie lżejsze. Masa dowolnego fragmentu konstrukcji (pierścień, właz itp.) to nawet 60 kg.Ciężar ten mogą podnosić dwie osoby bez użycia dźwigu. Tak, a mieszkaniec lata będzie mógł dowieźć na miejsce zwykłą przyczepą na samochód. Kolejny plus: łatwo go zamontować w trudno dostępnym miejscu (na przykład w piwnicy), ponieważ sam właściciel strony może zwinąć pierścienie i wrzucić je do kopalni.

Jedna osoba może złożyć całą studnię z elementów i zamontować ją w ziemi, ponieważ waga każdego elementu nie przekracza 60 kg

Cechy elementów łączących i szczelność połączeń

W pierścieniach żelbetowych krawędzie nie mogą być absolutnie równe, dlatego podczas montażu trzeba dużo majstrować przy szczelności połączeń. Zresztą z biegiem czasu zmywa je woda, podobnie jak ściany. A jeśli studnia stoi na ruchomym gruncie, gdzie woda gruntowa ma wiosną bardzo silne spływy, to pierścienie mogą się poruszać, pękając na połączeniach.

Dzięki systemowi „groove-ridge” obydwa elementy konstrukcyjne są ze sobą możliwie szczelnie połączone, dzięki czemu złącza nie wymagają dodatkowego uszczelnienia, poza smarowaniem silikonem

Elementy polimerowo-piaskowe łączone są w systemie „groove-ridge”, dzięki czemu nie boją się ruchów gruntu. Takie połączenie absolutnie nie przepuszcza wody i wystarczy pokryć wszystkie rowki w celu ubezpieczenia uszczelniaczem silikonowym lub mastyksem bitumicznym.

Odporność na wilgoć

Wilgoć jest głównym wrogiem konstrukcji żelbetowych. Powierzchnia betonu ma duże pory, a zimą wnika w nie mróz z gruntu, rozszerza się i powoduje mikropęknięcia, które z roku na rok się nasilają.

Dzięki technologii „spiekania” cząstek polimerowe pierścienie piaskowe mają nasiąkliwość zaledwie 0,03%.Odwiert jest w stanie wytrzymać ponad pięćset cykli zamrażania-rozmrażania (od -65˚ do +160˚С) bez żadnych zakłóceń w strukturze.

Odporność na substancje agresywne

Wraz z wodą z gleby substancje agresywne dostają się na powierzchnię studni, niszcząc strukturę betonu, a jeśli studnia jest studnią kanalizacyjną, to reakcje rozkładu biomasy „zepsują” ją od wewnątrz. Aby te procesy przebiegały słabiej, żelbetowe pierścienie są smarowane specjalnymi środkami antyseptycznymi i hydroizolacyjnymi.

Produkt polimerowy nie boi się agresywnego środowiska. Materiał kompozytowy nie reaguje z substancjami, dzięki czemu nie boi się soli, kwasów i zasad oraz nie wymaga dodatkowej obróbki.

Łatwość podłączenia do rurociągu

Podłączając studnię do domowej sieci wodociągowej, musisz wywiercić w niej otwory lub otwory. W żelbecie jest to bardzo trudne. Często potrzebne jest profesjonalne narzędzie.

Możesz wycinać otwory i otwory na rury w studniach piasku polimerowego zwykłymi narzędziami domowymi, a krawędzi nie trzeba niczym obrabiać.

W polimerowym pierścieniu wszystkie otwory wykonuje się narzędziami gospodarstwa domowego. Jednocześnie nie jest konieczne smarowanie krawędzi ciętego kawałka jakimikolwiek związkami, ponieważ korozja plastiku nie jest straszna.

Okres gwarancyjny

Na produkty żelbetowe producenci dają gwarancję około 50 lat, ale wskazują, że parametry te dotyczą tylko głównych cech technicznych. Tych. Pierścionek na pewno się nie rozpadnie i nie stanie się cieńszy. Ale nie dają gwarancji szczelności połączeń, więc nawet najtrwalsze studnie fabryczne mogą zamulić się w ciągu kilku lat, jeśli instalacja została wykonana niepiśmiennie.

W przypadku studni z piaskiem polimerowym takie incydenty są wykluczone.Dlatego producenci dają gwarancję nawet do 100 lat, choć tworzywa sztuczne rozkładają się w naturze przez ponad 400 lat, a piasek wchodzący w skład surowca jest wieczny.

Zalety i specyfika użytego materiału

Do głównych zalet, które odróżniają materiał kafelkowy, tworzony ręcznie od materiałów improwizowanych (opony, plastikowe butelki), należą:

Wysoka wytrzymałość, niezawodność i trwałość. Do pracy wykorzystywane są opony z recyklingu, których nie można już wykorzystać w konstrukcji samochodu. Warto zauważyć, że konstrukcja opony może wytrzymać znaczne obciążenia, a płytka ma te same parametry.

Doskonała odporność na wilgoć dzięki pewnej szorstkości. Stworzona ręcznie powierzchnia jest miękka i przyjemna, szybko wchłania wilgoć w dużych ilościach.

Rozdrabniacz opon

Maksymalny poziom bezpieczeństwa. Dzięki dobrze zaprojektowanej, chropowatej powierzchni możesz swobodnie chodzić po płytach chodnikowych, zarówno w butach, jak i bez, bez ryzyka upadku lub zranienia

Jeśli miał miejsce upadek, nie musisz się martwić, miękka powierzchnia nie spowoduje znacznych uszkodzeń, a nawet siniaków.

Optymalna pielęgnacja powierzchni, biorąc pod uwagę, że powierzchnia jest wolna od odprysków i uszkodzeń, posiada wysoki margines elastyczności. Jeśli powłoka jest zabrudzona wystarczy ją zmyć wężem, wytrzeć do sucha

Do usunięcia lodu wystarczy zwykła łopata, natomiast gruz można usunąć miotłą.

Miniprasa do produkcji okruchów gumowych płytek

Łatwość montażu, do której nie ma potrzeby używania zestawu specjalnych narzędzi, a także różnego rodzaju urządzeń, osprzętu.Układanie płyt chodnikowych może wykonać nawet osoba nieprofesjonalna, ponieważ spoiny tworzą się po prostu, na powierzchni nie powstają pęknięcia.

Przystępna i korzystna cena, parametr jest kilkakrotnie niższy od podobnej ceny ustalonej dla betonu. Nie zapominaj, że płyty chodnikowe są tworzone z plastikowych butelek, a nawet własnymi rękami, dlatego używany jest tylko dostępny materiał, którego jest pod dostatkiem.

Efekt pochłaniania hałasu, który powstaje dzięki unikalnej strukturze, podczas użytkowania nie poczujesz obcych dźwięków. W szczególności płyty chodnikowe zrób to sam z plastikowych butelek, których produkcja jest teraz na wielką skalę.

Odporność materiału na zmiany środowiskowe, co pozwoli na bezproblemowe wykorzystanie produktu jako osłony toru, niezależnie od pogody, warunków klimatycznych. W szczególności możliwa jest bezproblemowa eksploatacja produktu w warunkach padających deszczu, gradu i intensywnych zmian temperatury.

Czynniki do rozważenia

Płyty chodnikowe to materiał, który służy do pokrywania ścieżek, placów i ścieżek. Jego głównym zadaniem jest nadanie cywilizowanego wyglądu strefie podmiejskiej lub prywatnej. Wybór płyt chodnikowych powinien opierać się na następujących czynnikach:

- Duży wybór kształtów i kolorów, które pozwolą zrealizować dowolne pomysły projektowe;

- Łatwość instalacji. Płytkę należy układać prostą technologią, przy użyciu standardowych narzędzi, co pozwoli każdemu ją ułożyć. Powinna również istnieć możliwość bezproblemowej wymiany uszkodzonych elementów;

- Czystość ekologiczna.Latem chodnik będzie mocno nagrzewany przez słońce. W związku z tym jego skład nie powinien zawierać substancji szkodliwych dla ludzi, które zaczną się uwalniać po podgrzaniu;

- Trwałość. To jeden z głównych czynników. Ułożony materiał musi mocno i niezawodnie trzymać oraz wytrzymać działanie ekstremalnych temperatur, naprężeń mechanicznych i wpływów atmosferycznych. Wysokiej jakości materiał, który spełnia te wymagania, posłuży przez długi czas.

Rodzaje i cechy

rodzaje płytek dotykowych

rodzaje płytek dotykowych

Płytki dotykowe mają taki sam wygląd jak standardowe płytki. Zawiera jednak na swojej powierzchni reliefowy wzór o kształcie stożkowym lub liniowym.

Za pomocą kija osoba niewidoma może z łatwością określić kierunek pasków. Na przykład, jeśli są w poprzek, musisz skręcić w lewo lub w prawo, a proste linie umożliwiają przejście. Oznaczenia w kształcie stożka (rafy) służą jako ostrzeżenie, że po drodze znajduje się strefa niebezpieczna (trasa samochodu, zjazd lub podjazd).

Istnieją 4 rodzaje falistości:

- podłużny - pokazuje kierunek, w którym musisz się poruszać;

- kwadrat - wskazuje przeszkodę na drodze;

- przekątna - wskazuje na potrzebę wykonania skrętu;

- w kształcie stożka - oznacza, że są kroki do przodu.

tabela form fal i przeznaczenia płytek dotykowych

Ponadto płytki te mają jaśniejszy kolor, co odróżnia je od innych nawierzchni drogowych. Ta funkcja przeznaczona jest dla osób z wadami wzroku i umiejętnością rozróżniania odcieni.

Ten rodzaj płytki może być wykonany z różnych materiałów. Na przykład na dziedzińcach i w budynkach administracyjnych najczęściej układa się produkty poliuretanowe lub gumowane, które mocuje się na podłodze za pomocą specjalnego kleju. Na ulicach miast układane są wyroby betonowe.

Ścieżki i krawężniki dla niewidomych przyciągają również uwagę osób zdrowych. W intensywnym przepływie pieszych trudno od razu zauważyć osobę niedowidzącą, a na kostce brukowej dla niewidomych można uniknąć kolizji z osobą niepełnosprawną

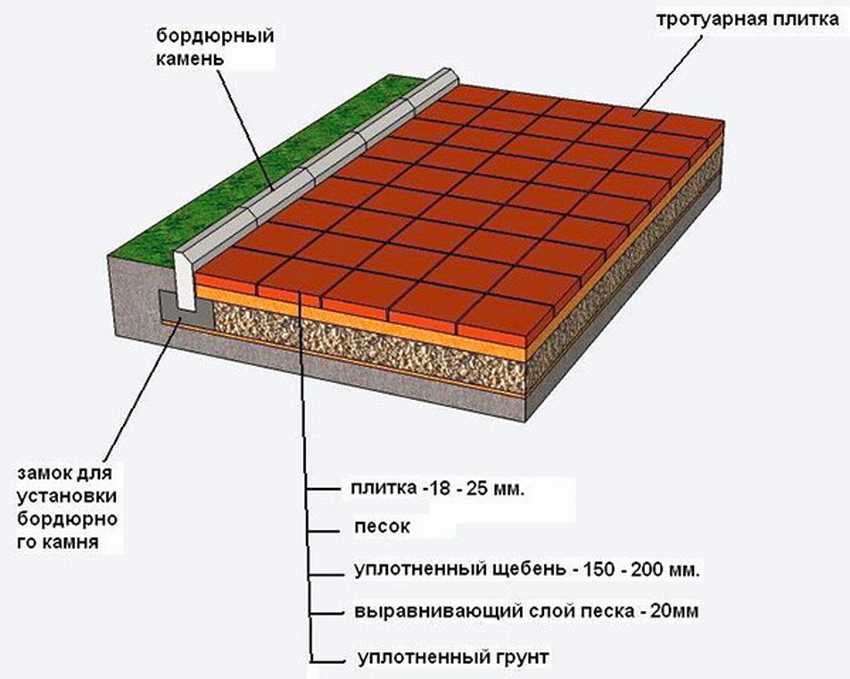

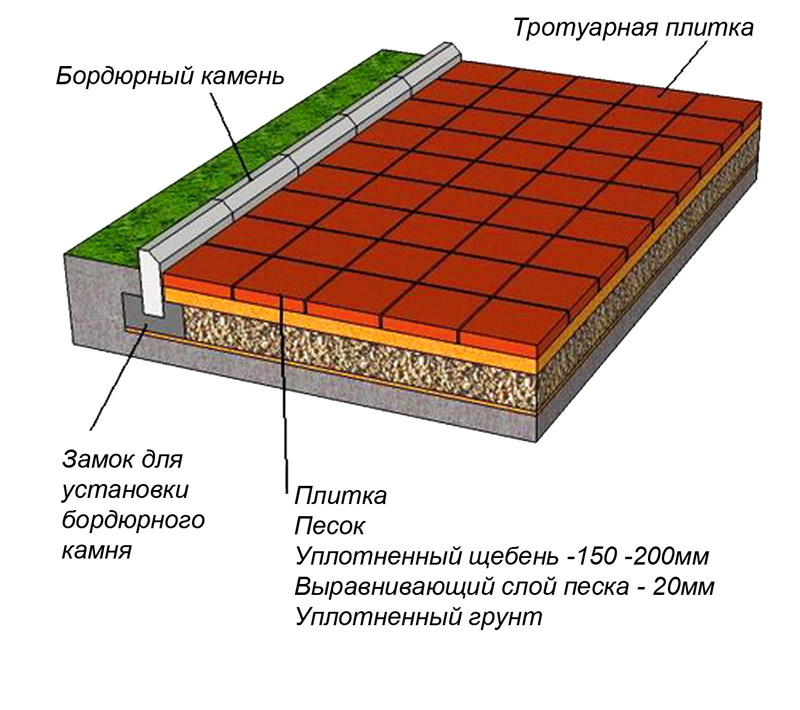

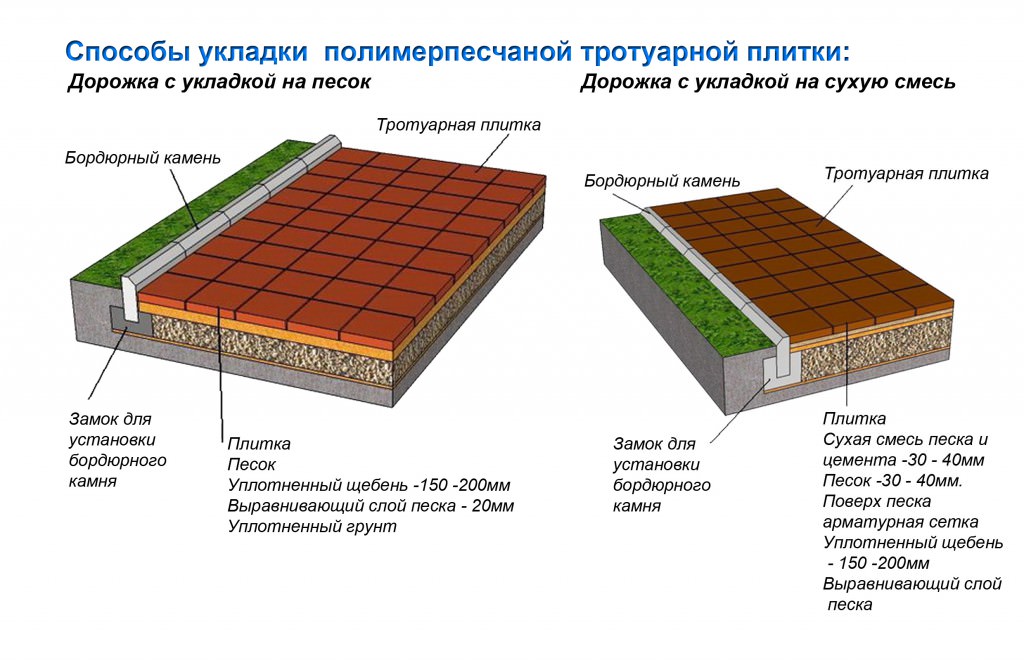

Montaż polimerowej powłoki piaskowej

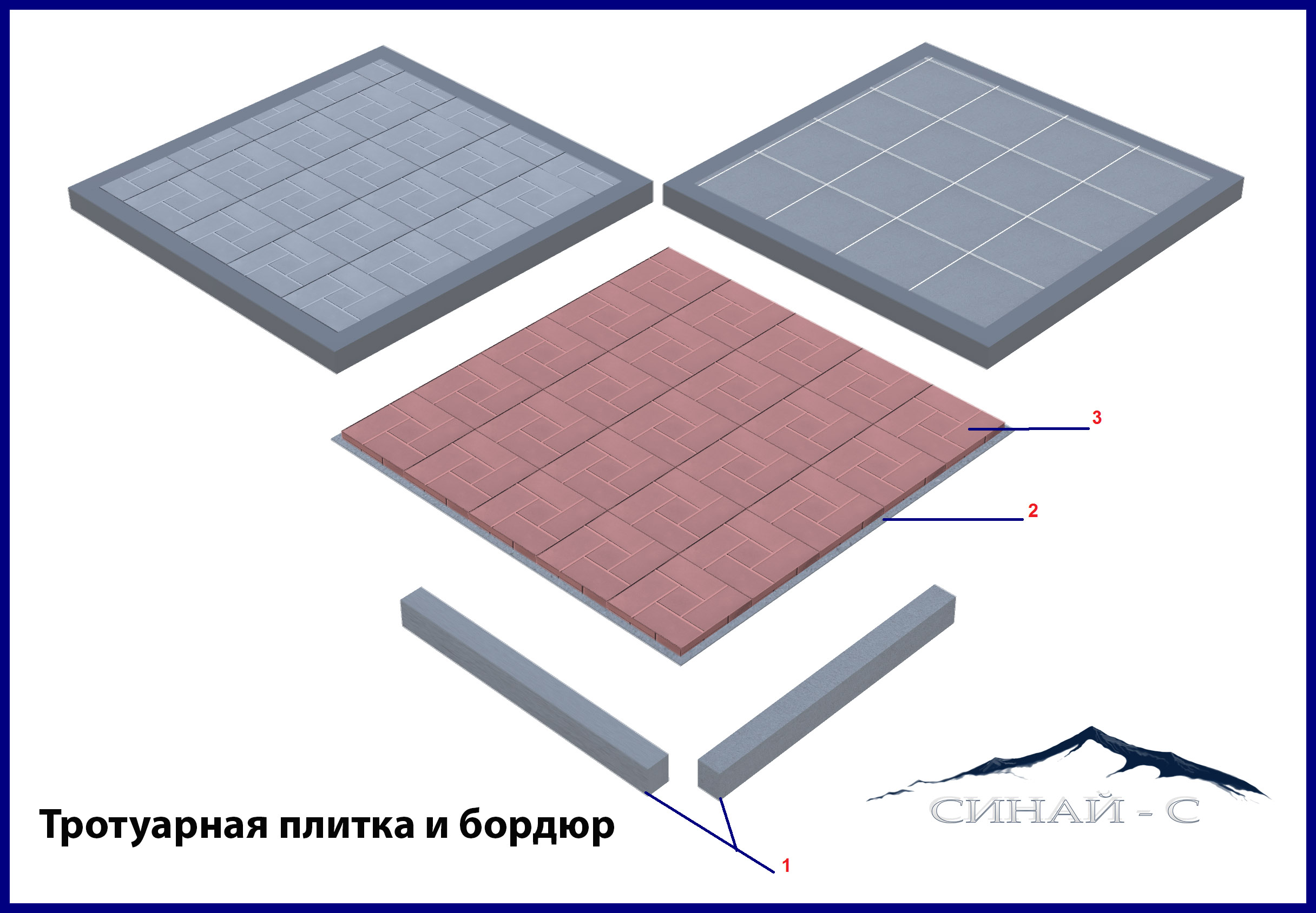

Układanie plastikowych płyt chodnikowych na powierzchni jest dość proste i możesz to zrobić sam. Będzie to wymagało najprostszego narzędzia konstrukcyjnego, a także:

- piasek płukany lub rzeczny o dużej frakcji;

- kruszony kamień o średniej frakcji lub żwir;

- gatunek cementu PC400;

- płytki lub kostka brukowa z tworzywa sztucznego;

- krawężnik betonowy lub plastikowy.

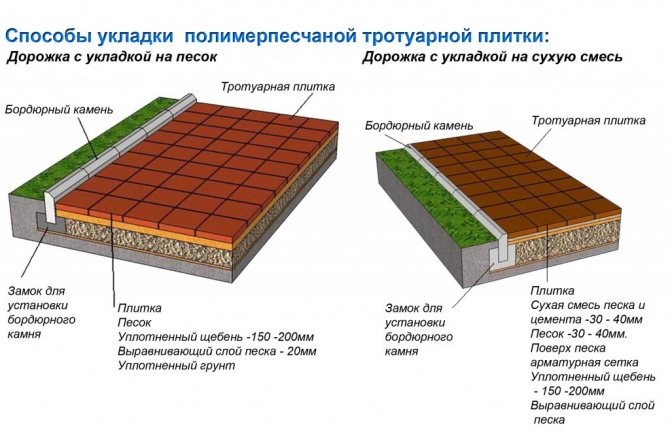

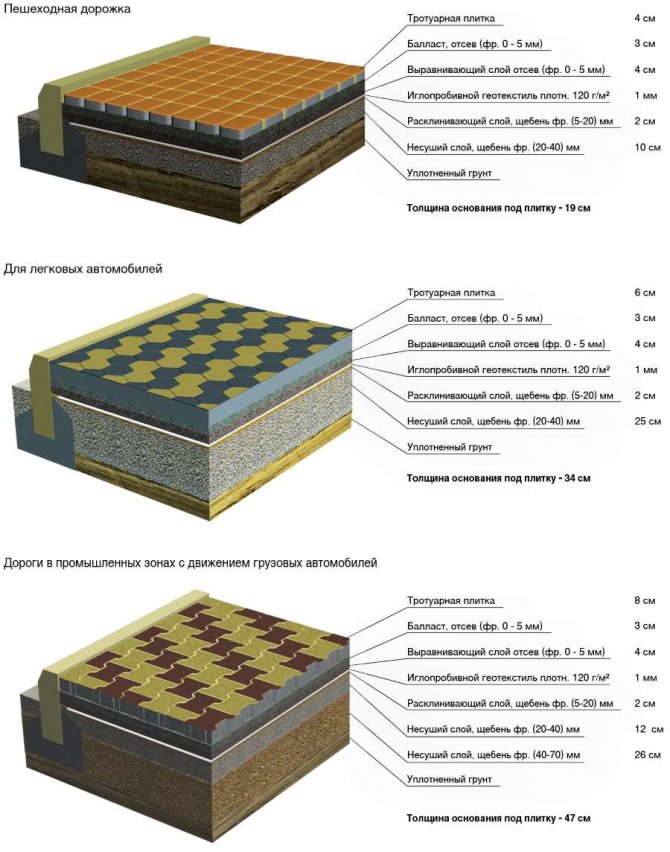

Dwie podobne technologie są stosowane do urządzenia pokryć chodnikowych wykonanych z materiałów polimerowych. Układanie na zagęszczonym piasku i przygotowanie podłoża cementowo-piaskowego. Obie opcje wymagają następujących rodzajów pracy:

- narzut;

- usunięcie wierzchniej warstwy gleby na głębokość 25-30 cm;

- instalacja krawężnika;

- na dole wykopu;

- zasypywanie i ubijanie warstwy drenażowej o grubości 10-15 cm ze żwiru lub tłucznia;

- układanie geotekstyliów na warstwie drenażowej;

- zasypywanie i ubijanie warstwy piasku o grubości 5-15 cm.

Kostka polimerowa jest zwykle układana na czystym piasku, ponieważ ma on większą grubość pojedynczych elementów i mniejszą powierzchnię. Taki materiał, złożony w jedną powłokę, ma dużą stabilność i nie wymaga szczególnie mocnego podłoża.

Na mieszankę cementowo-piaskową układa się cieńsze plastikowe płyty chodnikowe, aby uzyskać solidne podłoże pod stosunkowo szerokie produkty.

Zapewni stabilność poszczególnych płyt nawet przy dociskaniu ich krawędzi.

Biorąc pod uwagę jednoczesną wytrzymałość i ciągliwość, zwykle nie jest wymagane przygotowanie cięższego podłoża betonowego. Decyzję o jego urządzeniu podejmuje tylko obecność na terenie falujących i niestabilnych gleb. W takich przypadkach piaszczysta warstwa wyrównująca jest zastępowana monolitem żelbetowym.

Mieszankę cementowo-piaskową przygotowuje się z cementu PC400 i przemytego piasku frakcji środkowej w stosunku 1:5. Mieszanie najlepiej przeprowadza się w betoniarce, aby uzyskać wymagany poziom jakości.

Kolejność układania materiału na torze jest następująca:

- połóż wzdłuż krawężnika około metrowego rzędu płyt chodnikowych wykonanych z tworzywa sztucznego lub kostki brukowej, wyrównując wysokość płytek gumowym młotkiem;

- ułóż jeden rząd na ścieżce lub chodniku, sprawdzając obecność niezbędnych zboczy na poziomie budynku;

- wypełnij obszar wskazany przez te rzędy płytkami lub kostką brukową;

- dalej ułóż materiał, wypełniając tak małe obszary.

Po zakończeniu murowania wszystkie istniejące szwy należy wypełnić suchym, czystym piaskiem. Aby to zrobić, materiał wylewa się na powierzchnię i rozprowadza miękką szczotką, wypełniając w ten sposób wszystkie puste przestrzenie.

Płyty chodnikowe zrób to sam z plastikowych butelek

Zużyte plastikowe butelki to śmieci, co stanowi jedną trzecią wszystkich

marnotrawstwo planety. Takie pojemniki sprzedają wodę, soki, piwo i płynną chemię gospodarczą.Pojemnik jest uważany za jednorazowy, dlatego po użyciu jest bezużyteczny na początek

cele.

Ale dziś plastikowe butelki są przetwarzane na elastyczne – plastikowe

okruchy, które są dalej wykorzystywane do produkcji włókien polimerowych i różnych produktów wykorzystywanych w życiu codziennym i produkcji.

Płyty chodnikowe z butelek

w naszym kraju uważana jest za innowację,

chociaż na Zachodzie ta technologia jest stosowana od dawna. Dlatego produkcja płyt chodnikowych z odpadów z tworzyw sztucznych jest dochodowym biznesem przy niewielkiej konkurencji.

Zalety i wady

Przede wszystkim plastikowe płytki na butelki przyciągają kupujących swoim niskim

w cenie, która ze względu na taniość surowców,

idzie do produkcji. Wszystko czego potrzebujesz to plastikowe pojemniki, piasek, barwnik i dodatki. Ale taki chodnik

duża liczba dobrych cech wydajności, to znaczy konsument płaci niewiele, ale otrzymuje materiał wysokiej jakości.

Główne zalety nawierzchni polimerowej:

·

pod względem wytrzymałości płytki polimerowe mogą konkurować z nawierzchnią betonową;

·

nie pęka na mrozie;

·

łatwo jest usunąć śnieg z takich ścieżek;

·

na powłoce nie tworzy się skorupa lodowa;

·

dobra przyczepność do podeszwy buta zapewnia bezpieczeństwo przechodniom;

·

powierzchnia odporna na ścieranie;

·

ma wysoką odporność na wilgoć;

·

materiał jest lekki i łatwy w montażu;

·

nie boi się wpływów chemicznych;

·

wytrzymuje bardzo niskie temperatury;

·

produkowane w różnych kolorach i fakturach.

Wada

płyty chodnikowe z plastikowych butelek mają tylko jeden - z

wysoka temperatura to nieznacznie zwiększa się.

Aby uniknąć deformacji powłoki pod wpływem światła słonecznego, podczas układania między płytkami należy zachować odległość

kilka milimetrów.