- Zasada działania

- Jak spawać szew

- Spawanie szwów pionowych

- Jak spawać szew poziomy?

- Szew sufitowy

- Informacje o metodzie spawania acetylenem

- Złożoność spawania gazowego

- Opis technologii

- Zalety tej metody

- Wady stosowania acetylenu

- Do jakich metali nadają się?

- Czego potrzebuje początkujący spawacz do pracy

- Narzędzia i środki ochrony

- Przygotowanie do pracy

- wyposażenie ochronne

- Narzędzia i wyposażenie

- Przygotowanie metalu

- Ważne cechy

- Przygotowanie materiału do spawania

- Przygotowanie rur do spawania

- Przygotowanie części

- Cechy spawania gazowego

Zasada działania

Główny efekt spawania gazowego opiera się, jak już wspomniano, na spalaniu gazu palnego z wytworzeniem płomienia o wysokiej temperaturze. Cząsteczka acetylenu, wraz z parą wiązań wodorowych, ma niestabilne, ale silne energetycznie wiązanie między atomami węgla.

Jeśli równowaga zostanie przesunięta na korzyść środka utleniającego, płomień wyostrzy się, a zamiast olśniewającej bieli nabierze niebieskawego koloru.

Płomień utleniający jest używany tylko do pracy z częściami mosiężnymi. W tym wariancie na powierzchni powstają filmy, które blokują późniejsze parowanie cynku. Jeśli przeciwnie, stężenie acetylenu wzrasta, płomień zmienia kolor na czerwony i zaczyna palić. Ten tryb jest optymalny do pracy ze stalami wysokowęglowymi.Wykorzystywany jest również do obróbki stopów aluminium, żeliwa oraz do spawania mocnych metali.

W butlach fabrycznych gaz ten miesza się z acetonem i znajduje się pod ciśnieniem od 1,5 do 1,6 MPa. Dodatkowo w pojemniku umieszczany jest węgiel drzewny tworzący rodzaj kapilar. Tlen butelkowany jest pod ciśnieniem od 600 do 1500 kPa, a tlen rurociągowy do 15 MPa.

Z punktu widzenia konsumenta ważną rolę odgrywa zużycie gazu, co bezpośrednio wpływa na wydajność spawania. Zależy to przede wszystkim od rodzaju końcówki i grubości spawanego metalu. Punkty odniesienia to:

- przy łączeniu części nie grubszych niż 1 mm w ciągu 60 minut zużyje się 75 litrów gazu;

- jeśli grubość wynosi od 2 do 4 mm, będziesz musiał wydać 300 litrów acetylenu;

- metal od 9 do 14 mm można spawać, jeśli wydasz 1200 litrów utleniacza.

Podczas pracy wymagane jest ciągłe monitorowanie zawartości acetylenu w powietrzu. Oznacza to, że nie można zrezygnować ze specjalnych automatycznych urządzeń sygnalizacyjnych. Nasycenie powyżej 0,46% jest niedozwolone. Butli z paliwem nie należy umieszczać w pobliżu pieców, kotłów, źródeł otwartego ognia. Same pojemniki muszą stać ściśle pionowo i nieruchomo.

W obszarze przechowywania i użytkowania acetylenu i tlenu należy używać wyłącznie narzędzi nieiskrzących. Wszystkie urządzenia elektryczne, w tym oświetlenie, muszą mieć rozwiązanie przeciwwybuchowe. W przypadku nieszczelności wkładkę szybko blokuje się specjalnym kluczem. W miejscu pracy powinny być dostępne gaśnice i inny sprzęt gaśniczy.

Jak spawać szew

Podczas spawania w dolnym położeniu nie ma trudności nawet początkującemu spawaczowi. Ale wszystkie inne przepisy wymagają znajomości technologii.Każde stanowisko ma swoje własne rekomendacje. Poniżej omówiono technikę wykonywania spoin każdego rodzaju.

Spawanie szwów pionowych

Podczas spawania części w pozycji pionowej stopiony metal schodzi w dół pod działaniem grawitacji. Aby zapobiec odpadaniu kropel, stosuje się krótszy łuk (czubek elektrody znajduje się bliżej jeziorka spawalniczego). Niektórzy rzemieślnicy, jeśli pozwalają na to elektrody (nie przyklejają się), na ogół opierają je o część.

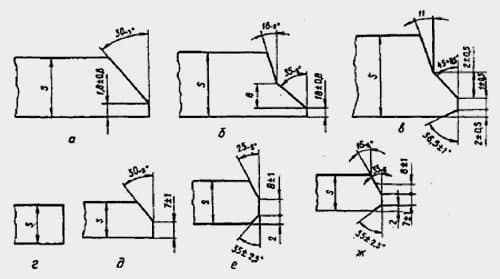

Przygotowanie metalu (rowkowanie) odbywa się zgodnie z rodzajem złącza i grubością spawanych części. Następnie są one ustalane w ustalonej pozycji, połączone z krokiem kilku centymetrów krótkimi szwami poprzecznymi - „pinezki”. Te szwy nie pozwalają na ruch części.

Szew pionowy może być zgrzewany od góry do dołu lub od dołu do góry. Wygodniej jest pracować od dołu do góry: w ten sposób łuk popycha jeziorko spawalnicze do góry, zapobiegając jego opadaniu. Ułatwia to wykonanie wysokiej jakości szwu.

Jak spawać pionowy szew od dołu do góry: położenie elektrody i możliwe ruchy

Ten film pokazuje, jak prawidłowo spawać pionowy szew za pomocą spawania elektrycznego z ruchem elektrody od dołu do góry bez rozdzielania. Pokazana jest również technika krótkiej rolki. W tym przypadku ruchy elektrody następują tylko w górę iw dół, bez przemieszczeń poziomych, szew jest prawie płaski.

Możliwe jest łączenie części w pozycji pionowej z separacją łukową. Dla początkujących spawaczy może to być wygodniejsze: w czasie odrywania metal ma czas ostygnąć. Dzięki tej metodzie można nawet oprzeć elektrodę na półce spawanego krateru. To jest łatwiejsze. Schemat ruchów jest prawie taki sam jak bez przerwy: z boku na bok, z pętlami lub „krótkim wałkiem” - w górę iw dół.

Jak ugotować pionowy szew z przerwą, zobacz następny film. Ten sam samouczek wideo pokazuje wpływ aktualnej siły na kształt szwu. Ogólnie prąd powinien być o 5-10 A mniejszy niż zalecany dla danego typu elektrody i grubości metalu. Ale, jak pokazano na filmie, nie zawsze jest to prawdą i jest ustalane eksperymentalnie.

Czasami pionowy szew jest zgrzewany od góry do dołu. W takim przypadku podczas zajarzenia łuku trzymaj elektrodę prostopadle do spawanych powierzchni. Po rozpaleniu w tej pozycji podgrzej metal, następnie opuść elektrodę i gotuj w tej pozycji. Spawanie pionowego szwu od góry do dołu nie jest zbyt wygodne, wymaga dobrej kontroli jeziorka spawalniczego, ale w ten sposób można osiągnąć dobre wyniki.

Jak spawać pionowy szew za pomocą spawania elektrycznego? góra-dół: pozycja elektrody i ruch jej końcówki

Jak spawać szew poziomy?

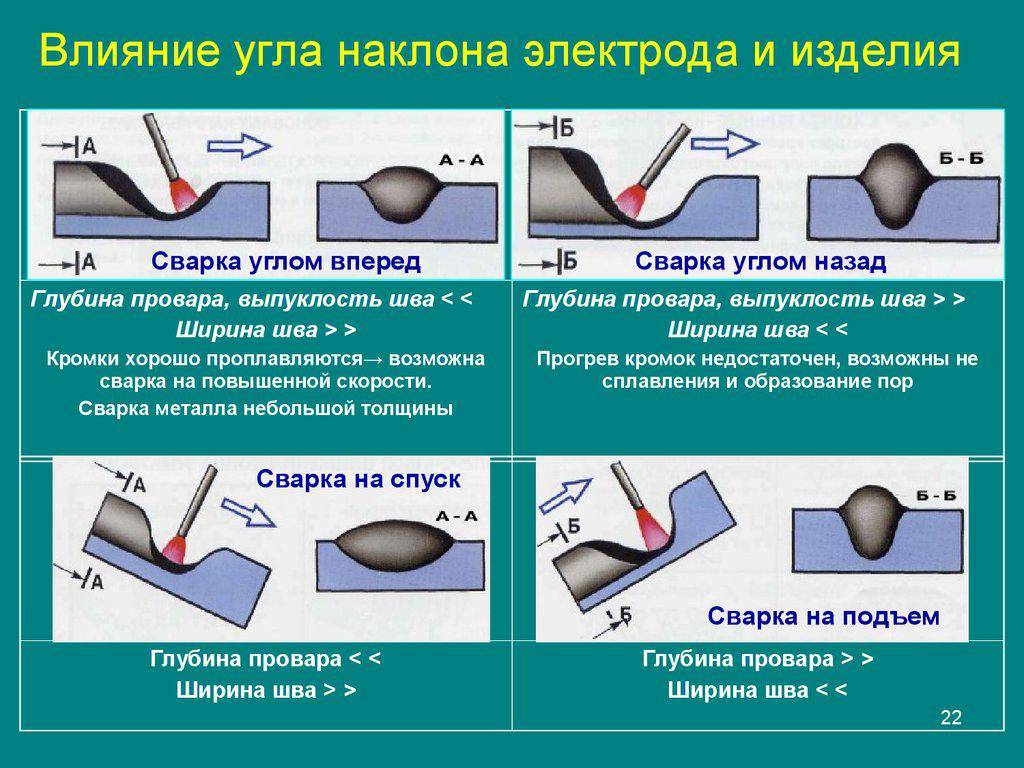

Szew poziomy na płaszczyźnie pionowej można wykonać zarówno od prawej do lewej, jak i od lewej do prawej. Nie ma różnicy, komu wygodniej, tak gotuje. Podobnie jak podczas spawania pionowego szwu, kąpiel ma tendencję do opadania. Dlatego kąt nachylenia elektrody jest dość duży. Jest wybierany w zależności od prędkości ruchu i aktualnych parametrów. Najważniejsze, aby wanna pozostała na swoim miejscu.

Spawanie szwów poziomych: pozycja elektrody i ruchy

Jeśli metal spływa, zwiększ prędkość ruchu, mniej go rozgrzewając. Innym sposobem jest zerwanie łuku. Podczas tych krótkich przerw metal trochę się ochładza i nie spływa. Możesz także nieco zmniejszyć prąd. Tylko wszystkie te środki są stosowane etapami, a nie wszystkie naraz.

Poniższy film pokazuje, jak prawidłowo spawać metal w pozycji poziomej. Druga część filmu o pionowych szwach.

Szew sufitowy

Ten rodzaj połączenia spawanego jest najtrudniejszy. Wymaga wysokich umiejętności i dobrej kontroli jeziorka spawalniczego. Aby wykonać ten szew, elektrodę trzyma się pod kątem prostym do sufitu. Łuk jest krótki, prędkość ruchu jest stała. Wykonuj głównie ruchy okrężne, które rozszerzają szew.

Informacje o metodzie spawania acetylenem

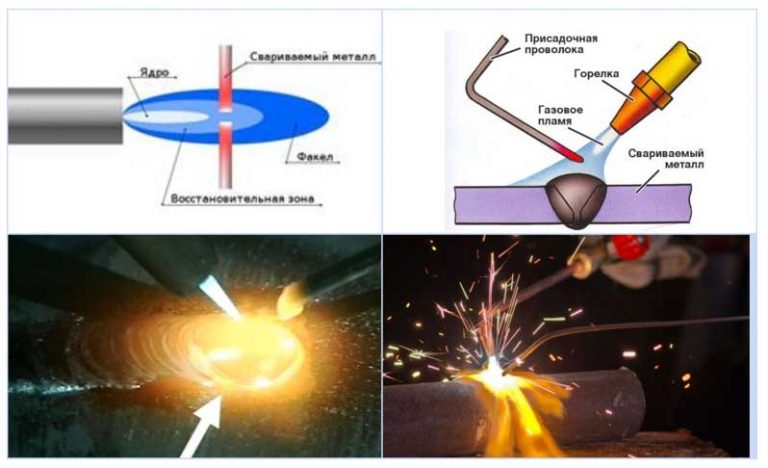

Głównym składnikiem tego typu spawania jest acetylen. Otrzymywany jest sztucznie poprzez zmieszanie wody i węglika wapnia. W palniku powstaje jego mieszanka z tlenem, której spalanie pozwala na wytworzenie wysokiej temperatury.

W wyniku spalania acetylenu w środowisku tlenowym powstaje wysoka temperatura, która pozwala stopić krawędzie części i mocno je ze sobą połączyć.

Złożoność spawania gazowego

Główną trudnością w spawaniu acetylenem i tlenem jest uzyskanie C2H2. Wcześniej robiono to w specjalnym aparacie, następnie gaz doprowadzano wężami do palnika.

Dostarczono do niego tlen z butli, wymieszały się i utworzył się płomień. Węglik wapnia i wodę wlewano do generatora ręcznie. Ten czasochłonny proces przeprowadzany był przed każdym spawaniem. Po zakończeniu prac woda została spuszczona, a pozostały węglik został ponownie wykorzystany.

Teraz znacznie łatwiej jest przeprowadzać spawanie acetylenem. Nie ma już konieczności ręcznego mieszania wody z karbidem: są specjalne butle i acetylen, wystarczy je podłączyć do palnika.

Opis technologii

W przypadku spawania najpierw na palniku otwiera się dopływ acetylenu. O tym, że wychodzi, świadczy nieprzyjemny zapach. Następnie gaz jest zapalany, a tlen jest powoli dostarczany z butli.

Płomień powinien zmienić kolor na niebieski. Na zbiornikach z tlenem i acetylenem znajdują się reduktory. Dla pierwszego gazu ciśnienie jest ustawione na 2 atm., A dla drugiego - 2-4 atm. Większe wartości komplikują proces spawania.

W procesie zgrzewania gazowego pod wpływem wysokiej temperatury krawędzie łączonych elementów przechodzą w stan ciekły, a po stwardnieniu uzyskuje się mocne połączenie. Butle z tlenem są pomalowane na niebiesko, a z acetylenem na biało.

Butle z tlenem i acetylenem.

Zalety tej metody

Gdy taki gaz pali się w środowisku tlenowym, osiągana jest temperatura przewyższająca stopień topienia stali i innych metali. Wykwalifikowany spawacz przy pomocy takiego sprzętu wykonuje prace sprawnie i z dużą wydajnością.

Ponadto spawanie acetylenowe ma takie zalety jak:

- duża mobilność (nie wymaga podłączenia do prądu);

- możliwość regulacji temperatury płomienia (pozwala to zapobiegać deformacji części i połączeń, kontrolować prędkość pracy);

- wygodne wykonanie szwu obrotowego przy niewielkiej odległości od ściany (w innych rodzajach spawania trzeba wykonać spoinę eksploatacyjną);

- możliwość łączenia detali wykonanych z metali o różnych temperaturach topnienia;

- możliwość spawania wyrobów z cienkiej blachy ze stali konstrukcyjnej, miedzi, żeliwa, mosiądzu (w takich przypadkach inne metody spawania są nieskuteczne);

- zastosowanie różnych drutów wypełniających, co pomaga poprawić jakość szwu.

Wady stosowania acetylenu

Wśród wad tej metody spawania należy zwrócić uwagę na:

- Wybuchowość acetylenu jest wysoka, ale wiele zależy od osoby.

- Podczas pracy nagrzewa się duża powierzchnia połączonych produktów, co prowadzi do zmiany właściwości materiału. W inżynierii mechanicznej ta metoda nie jest stosowana.

- Jeśli potrzebujesz połączyć części o grubości większej niż 5 mm, lepiej użyć spawania elektrycznego.

- Acetylen nie nadaje się do pracy ze stalą wysokowęglową.

- Jeśli się nakładasz, w produktach powstają duże naprężenia i są one zdeformowane.

- W przypadku materiałów i sprzętu koszty rosną, w przeciwieństwie do spawania łukowego.

- Tylko doświadczony spawacz może wykonywać pracę.

Spawanie acetylenem poradzi sobie tylko z doświadczonym specjalistą.

Do jakich metali nadają się?

Ten rodzaj spawania jest odpowiedni dla większości metali żelaznych i nieżelaznych. Jest praktycznie niezastąpiony przy łączeniu rur cienkościennych i podobnych elementów, przy pracy z wykrojkami miedzianymi, żeliwnymi, stalowymi.

Czego potrzebuje początkujący spawacz do pracy

Przede wszystkim musisz przygotować sprzęt i kombinezon.

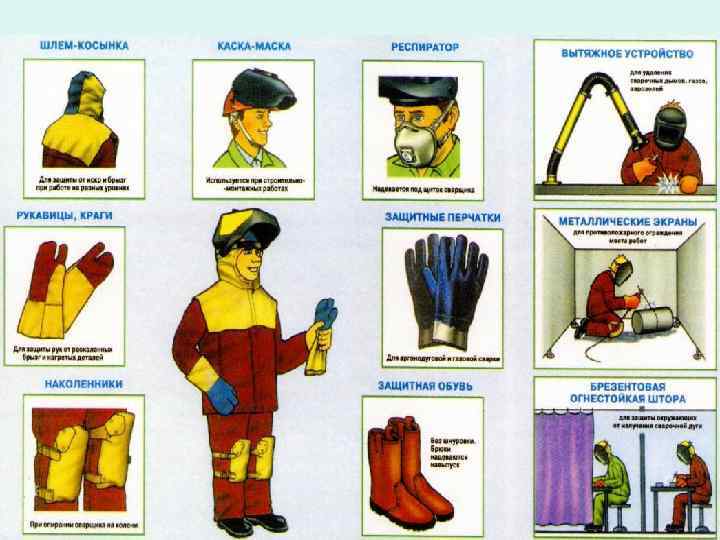

Narzędzia i środki ochrony

Na pewno przyda się spawarka, komplet elektrod, młotek i dłuto do ubijania żużla, metalowa szczotka do czyszczenia szwów. Uchwyt elektryczny służy do zaciskania, przytrzymywania elektrody i dostarczania do niej prądu. Potrzebny jest również zestaw szablonów do sprawdzenia wymiarów szwu. Średnica elektrody dobierana jest w zależności od grubości blachy. Nie zapomnij o ochronie. Przygotowujemy maskę spawalniczą ze specjalnym filtrem światła, który nie przepuszcza promieni podczerwonych i chroni oczy. Ekrany i osłony pełnią tę samą funkcję.Płócienny garnitur składający się z kurtki z długimi rękawami i gładkich spodni bez klap, butów ze skóry lub filcu chroniących przed odpryskami metalu oraz rękawiczek lub mitenek, płótna lub zamszu z zakładką na rękawach. Tak ciasna, zamknięta odzież zapobiega przedostawaniu się stopionego metalu na ciało spawacza.

Istnieją specjalne środki ochronne, które służą do pracy na wysokości i wewnątrz metalowych przedmiotów podczas pracy w pozycji leżącej. W takich przypadkach potrzebne będą buty dielektryczne, kask, rękawice, dywanik, nakolanniki, podłokietniki, a do spawania na dużych wysokościach potrzebny jest pas bezpieczeństwa z paskami.

Przygotowanie do pracy

Przed rozpoczęciem pracy konieczne jest oczyszczenie stacji spawania gazowego ze wszystkich ciał obcych, a także niezawodną ochronę łatwopalnych powierzchni.

wyposażenie ochronne

Aby zabezpieczyć się przed negatywnymi skutkami wysokich temperatur, spawacz gazowy musi stosować:

- specjalne okulary;

- legginsy;

- odzież i obuwie ognioodporne.

Wyposażenie ochronne.

Narzędzia i wyposażenie

Do wykonania pracy potrzebne będą następujące narzędzia:

- szczypce;

- klucze płaskie;

- urządzenia pomiarowe;

- szczotka metalowa;

- drut elektrodowy;

- zapalniczka do palnika;

- gaśnica.

Ponadto musisz przygotować taki sprzęt:

- wąż do dostarczania acetylenu i butla z tym gazem;

- reduktory acetylenu i tlenu;

- rękaw do dostarczania tlenu i butla z nim;

- palnik gazowy z ustnikiem.

Przygotowanie metalu

Na tym etapie z wyrobów w miejscach ich połączenia usuwane są zabrudzenia, rdza oraz istniejące ślady konserwacji.Aby to zrobić, użyj pędzla do metalu.

Czyszczenie metalu przed spawaniem.

Ważne cechy

Jakość i niezawodność szwów uzyskanych w wyniku zastosowania spawania tlenowo-acetylenowego w dużej mierze zależy od zgodności z technologią pracy.

Na wydajność połączenia wpływają trzy główne czynniki:

- moc płomienia;

- średnica materiału wypełniającego;

- kąt spawania.

Główne cechy spawania tlenowo-acetylenowego:

- moc płomienia dobierana jest w zależności od właściwości materiału, z którego wykonane są spawane produkty;

- im grubsze produkty do spawania, tym większa powinna być moc płomienia (z cienkimi częściami robią to odwrotnie), ale wraz ze wzrostem mocy wzrasta również zużycie gazu;

- grubość połączonych produktów wpływa na kąt palnika (im są grubsze, tym większy kąt), dla większości części wynosi 10-80 °;

- do rozgrzania części, niezależnie od ich grubości, palnik skierowany jest pod kątem 90 °;

- średnica drutu elektrodowego zależy od grubości łączonych elementów (aby ją obliczyć, grubość części w milimetrach dzieli się na pół i dodaje się 1 mm);

- palnik jest odsuwany od siebie lub do siebie.

Wybierz odpowiedni drut elektrodowy do spawania acetylenem.

Przygotowanie materiału do spawania

Części oczyszczone z brudu i rdzy muszą być odpowiednio przygotowane do spawania. Pomoże to ułatwić i przyspieszyć proces ich łączenia, a także uzyskać lepszy szew.

Przygotowanie produktu obejmuje następujące kroki:

- Edycja - korekta deformacji, które mogą wystąpić podczas transportu i dostawy produktów.

- Narzut. Odbywa się to za pomocą ręcznych przyrządów pomiarowych lub za pomocą znakowarek i znakowarek.

- W razie potrzeby elastyczność.

- Cięcie i czyszczenie krawędzi. Łączone części muszą być wyrównane. Można je ciąć na zimno (obrabiarki lub interwencje ręczne), termiczne (za pomocą palników).

- Montaż konstrukcji. Wszystkie elementy są ułożone tak, aby zajmowały swoje przestrzenne położenie, a między nimi powstaje niezbędna szczelina. W tym celu stosuje się stojaki, przewody, urządzenia zaciskowe itp.

Przygotowanie rur do spawania

Proces spawania rozpoczyna się od przygotowania. Przede wszystkim musisz wybrać elektrody, którymi będą spawane rury. Kryteria wyboru są tutaj dwa: materiał, z którego wykonany jest pręt metalowy, oraz powłoka - materiał, z którego wykonany jest pręt.

Do spawania rur metalowych stosuje się elektrody eksploatacyjne i nie zużywające się. W pierwszym pręt topi się, w drugim nie. W drugim przypadku stosuje się dodatkowy materiał - dodatek wypełniający szew spawalniczy. Praktyka pokazuje, że spawanie rur elektrodami eksploatacyjnymi jest dziś częściej stosowane w warunkach domowych. Po prostu dlatego, że w ten sposób jest łatwiej.

Teraz, jeśli chodzi o powłokę elektrod. Oto kilka pozycji, w których są różne materiały do tworzenia warstwy ochronnej powierzchnie.

- Rutyl.

- Kwas.

- Kwas rutylowy.

- Celuloza.

- Rutylowo-celulozowy.

- Podstawowy.

Każde stanowisko ma swoje plusy i minusy, dlatego przy wyborze należy wziąć pod uwagę warunki spawania rurociągów. Ale wśród nich jest uniwersalna opcja - są to elektrody z podstawową powłoką. Ta kategoria obejmuje takie marki elektrod jak UONI, OZS, VI, EA, NIAT, OZSh i inne mniej znane. Początkującym spawaczom zaleca się spawanie rur elektrodami UONI.

Przed spawaniem dwóch rur musisz zrozumieć, że istnieje kilka rodzajów połączeń spawanych.

- Od końca do końca, gdy dwie rury znajdują się naprzeciw siebie.

- Nakładanie, w ten sposób łączy się zwykle dwie rury o różnych średnicach lub tej samej średnicy, tylko jedna z rur jest rozciągnięta, czyli jej średnica jest zwiększana mechanicznie.

- Połączenie trójnikowe, gdy dwa rurociągi są połączone w prostopadłych płaszczyznach.

- Połączenie narożne, gdy połączenie wykonane jest pod kątem mniejszym niż 90 °.

Nawiasem mówiąc, opcja numer jeden wydaje się bardzo prosta. Ale na tym polega złożoność samego procesu. Po pierwsze, lepiej spawać taki szew w dolnej pozycji, wtedy elektroda jest podawana do złącza doczołowego od góry. Po drugie, konieczne jest gotowanie metalu na całej grubości ściany.

I jeszcze kilka pomocnych wskazówek.

- Do zgrzewania doczołowego rurociągów i trójników najlepiej stosować elektrody o średnicy 2-3 mm.

- Tryb spawania, czyli wartość ustawionego prądu powinna mieścić się w zakresie 80-100 amperów. Podczas spawania z zakładką natężenie prądu należy zwiększyć do 120 A.

- Wypełnienie spoiny powinno być takie, aby metal unosił się 2-3 mm ponad płaszczyznę rury.

- Spawanie rur kształtowych (kwadratowych) odbywa się punktowo. Oznacza to, że najpierw spawany jest mały odcinek z jednej strony, następnie z przeciwnej strony, następnie z sąsiedniej, a następnie z przeciwległej sąsiedniej. Następnie wykonuje się pełne spawanie złączy. Celem jest zapobieganie wypaczaniu się rury podczas nagrzewania.

Przed spawaniem rur za pomocą spawania elektrycznego należy je przygotować. Dotyczy to głównie krawędzi. Oto sekwencja, jak to zrobić.

- Wymiary geometryczne są sprawdzane pod kątem zgodności z instalacją rurociągów. Można łączyć rury o różnych grubościach ścianek, co może prowadzić do braku przebicia grubej rury lub przepalenia cienkiej rury.

- Przekrój rurociągu powinien być okrągły, a nie owalny lub inny. Zapewni to po prostu jakość połączenia spawanego i uprości sam proces.

- Ścianki rur muszą być wolne od wad: pęknięć, fałd, rozprężeń itp.

- Cięcie krawędzi musi być proste (90°).

- Krawędzie są zabezpieczone na metaliczny połysk (za pomocą pędzla, papieru ściernego). Długość czyszczonej powierzchni wynosi nie mniej niż 1 cm od krawędzi.

- Usuń plamy olejowe i tłuszczowe, pomaluj, odtłuść końce dowolnym rozpuszczalnikiem.

I chociaż elektrody UONI nie są kapryśne, to znaczy nawet zardzewiałe części można za ich pomocą spawać, wszelkie wady metalu wpływają na jakość szwu. Dlatego warto poświęcić trochę czasu na przygotowanie krawędzi rurociągu.

Przygotowanie części

Przed przystąpieniem do prac przy spawaniu rur należy przygotować krawędzie do wykonania połączenia. Zawsze robię to w tej kolejności:

- Sprawdzam rury pod kątem zgodności z parametrami określonymi w projekcie instalacji inżynierskiej (zaopatrzenie w wodę). Instrukcja wymaga przestrzegania następujących parametrów:

- wymiary geometryczne;

- certyfikat zgodności (zwłaszcza dla rur, którymi ma być transportowana woda pitna);

- brak defektów na obwodzie (rury muszą być idealnie okrągłe, a nie owalne w przekroju);

- brak wad grubości (ściany rur metalowych muszą być takie same na całej długości części);

- zgodność składu chemicznego metalu z wymaganiami zawartymi w GOST Rosji (jest to wyjaśnione podczas badania laboratoryjnego lub z dokumentów towarzyszących).

Czyszczenie końca rury szlifierką przed spawaniem.

- Przygotowanie rur do podłączenia. Aby to zrobić, osobiście polecam wykonanie następujących czynności:

- sprawdź, czy cięcie krawędzi rury jest wykonane ściśle pod kątem 90 stopni;

- oczyścić krawędź do metalicznego połysku (szerokość czyszczonego obszaru powinna wynosić do 10 mm od nacięcia);

- odtłuścić kolbę, usunąć wszelkie ślady oleju, farby, rdzy i tak dalej.

Do prawidłowego połączenia konieczne jest, aby kąt rozwarcia krawędzi cięcia rury wynosił około 65 stopni, a wartość tępienia 2 mm. Jeśli tak nie jest, konieczne jest wykonanie dodatkowej obróbki czoła.

W tym celu stosuje się specjalne ukosowarki, szlifierki i przycinarki. Specjaliści projektujący rurociągi o dużych średnicach wykorzystują frezarki lub specjalne metody przygotowania (przecinarki plazmowe lub gazowe).

Narzędzia do obróbki końców rur pomogą każdemu początkującemu rzemieślnikowi w jego pracy.

Cechy spawania gazowego

Spawanie tlenowo-acetylenowe ma trzy główne parametry, które wpływają na jakość końcowego rezultatu. Jest to siła ognia (płomienia), to kąt, pod którym palnik jest ustawiony do powierzchni spawania, średnica użytego pręta wypełniającego.

Moc płomienia palnika dobierana jest w zależności od właściwości termofizycznych metalu oraz grubości spawanych elementów. Zależność jest następująca: im grubsze części, tym wyższa przewodność cieplna i temperatura topnienia ich metalu, tym większa powinna być moc płomienia palnika.Ta ostatnia zależy od natężenia przepływu mieszaniny gazów. Im wyższy przepływ, tym wyższa moc. Dla każdego rodzaju metalu wybierany jest własny wskaźnik mocy. Istnieją formuły, według których jest to określane. Główną zależnością jest grubość spawanych elementów.

- W przypadku metali żelaznych (stal i żeliwo) moc mieści się w zakresie (100-150) n, gdzie n jest grubością części.

- W przypadku metali nieżelaznych, na przykład miedzi, zakres wynosi (150-200) n.

Moc płomienia, a także zużycie gazów ma jednostkę miary - l/h.

Jeśli chodzi o kąt nachylenia palnika, zmienia się on również w zależności od grubości łączonych produktów. Na przykład, jeśli grubość waha się w zakresie od 1 do 15 mm, kąt nachylenia będzie się wahał od 10 do 80 °. A im grubszy metal, tym większy kąt nachylenia. Ale na samym początku spawania konieczne jest utrzymanie maksymalnego kąta pochylenia, nawet do 90 °, ponieważ przy tej wartości złączone części będą się szybciej nagrzewać, a jeziorko spawalnicze będzie się szybciej formować.

W zależności od grubości obrabianych elementów dobierana jest również średnica pręta wypełniającego. Formuła definicji jest prosta: połowa grubości plus jeden milimetr. Na przykład, jeśli spawane są ze sobą części o grubości 4 mm, to do ich połączenia wymagany jest dodatek o średnicy 3 mm.