- Filtry workowe do oczyszczania powietrza z kurzu

- Gdzie jest zwykle używany filtr workowy:

- Ważne czynniki w działaniu filtra workowego

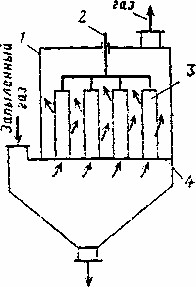

- Urządzenie i obwód

- Zastosowania i cechy działania

- System regeneracji

- Zasada działania

- Zasada działania filtra workowego

- Jak działa filtr workowy?

- Sposób czyszczenia za pomocą urządzeń z fotokatalizatorami

- Jak działają filtry workowe

- Funkcje i cel

- Praca w trudnych warunkach

- Jaki jest najnowszy trend filtracji zgrubnej?

- Główne rodzaje worków filtracyjnych

- #1: Różnica w wydajności sprzętu

- Nr 2: Klasyfikacja według rodzaju montażu tulei

- Nr 3: Odmiany w zależności od materiału produkcyjnego

- Nr 4: Klasyfikacja według metody regeneracji

- Filtry workowe z nadmuchem impulsowym

- Jak działają filtry workowe

Filtry workowe do oczyszczania powietrza z kurzu

Do czyszczenia kompozycji pyłowo-gazowo-powietrznych należy użyć filtra workowego. Jest to odpylacz typu „suchego”, charakteryzujący się wysokim stopniem niezawodności i doskonałym wykonaniem.Żaden sprzęt, czy to na mokro, czy odpylacze elektrostatyczne, nie może się równać z filtrem workowym, ponieważ jest wyposażony w urządzenia filtrujące, mogą być używane w wysokich temperaturach, ponieważ są wykonane z poliamidu i politetrafluoroetylenu.

Filtr workowy to wszechstronne urządzenie, ponieważ w rzeczywistości może być stosowany w różnych procesach technologicznych. Będzie jednak równie skuteczny. Nie musisz stale monitorować jego pracy, ponieważ działa w sposób ciągły.

Jeśli potrzebujesz filtra workowego o określonej wielkości i cechach konstrukcyjnych, które pasują dokładnie do Twoich warunków pracy, możesz zamówić takie urządzenie, ponieważ takie urządzenia można wykonać według indywidualnych życzeń. Przede wszystkim musisz wskazać, którą kompozycję pylącą należy głównie czyścić. Producenci, zaczynając od tego, dobiorą dla Ciebie odpowiedni materiał do wykonania filtra workowego.

Gdzie jest zwykle używany filtr workowy:

1. W produkcji materiałów budowlanych. 2. W zakresie metalurgii metali nieżelaznych i żelaznych. 3. Podczas procesu odlewniczego. 4. W procesie motoryzacyjnym. 5. W przemyśle energetycznym i górniczym, meblarskim, szklarskim i chemicznym. 6. W produkcji żywności. 7. Podczas obróbki metalu.

Ważne czynniki w działaniu filtra workowego

W procesie wyboru tego filtra należy wziąć pod uwagę kilka kluczowych punktów, które obejmują elementy takie jak:

dane temperatury punktu rosy ze stopniem wilgotności; dane dotyczące ciśnienia i temperatury; · jakość gazów, ich wybuchowość i objętości środowiska, które należy oczyszczać; gęstość pyłu i jego rodzaj; Jak przebiega ten etap? Toksyczność substancji wchodzących w skład pyłu.

Aby obliczyć filtr workowy, należy najpierw określić ilość gazu oczyszczającego o pylistych kompozycjach, które opadają na materiał, a następnie uwzględnić szybkość procesu filtracji za pomocą szmatki, która została wybrana do produkcji filtra workowego. Jak obsługiwać filtr workowy?

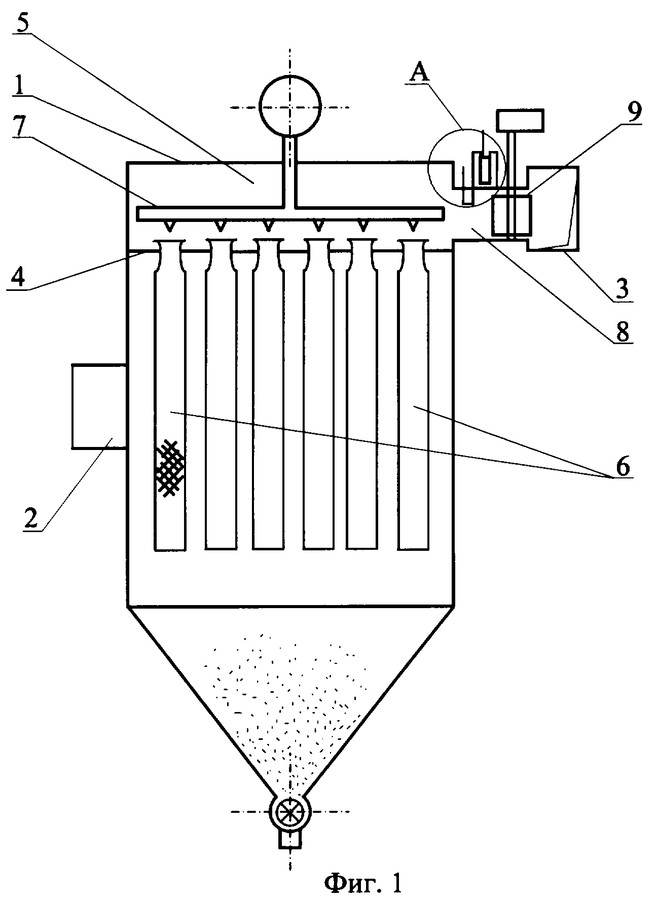

Urządzenie i obwód

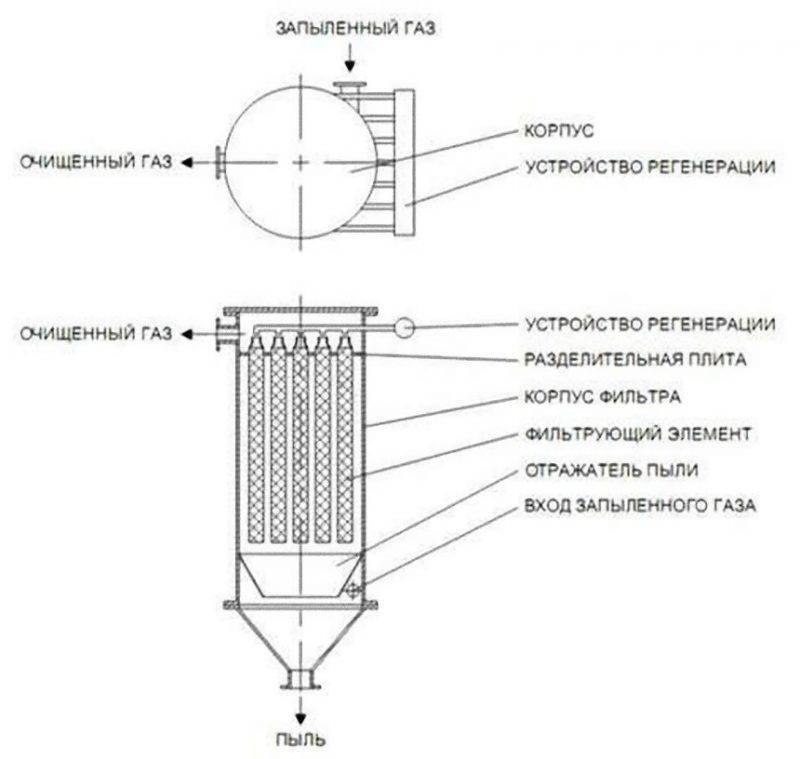

Urządzenie filtrów workowych, ich parametry techniczne różnią się nieznacznie od różnych producentów. Główne bloki oraz schemat ideowy projektu składa się z następujących elementów:

- Brudna komora gazowa

- Czysta komora gazowa

- Obudowa filtra workowego

- Płyta montażowa (płyta rozdzielająca pomiędzy komorą czystą i brudną)

- Worki filtracyjne

- Układ regeneracji z odbiornikami, zaworami pneumatycznymi, przewodami upustowymi

- Zasobnik z odpylaczem i wspornikami

- System automatyki sterującej

Konfiguracja filtra różni się w zależności od warunków pracy i może być uzupełniona platformami serwisowymi, automatycznym systemem rozładunku kosza, pneumatycznym lub wibracyjnym systemem zasypu kosza, awaryjnym systemem mieszania powietrza zewnętrznego w celu obniżenia temperatury. Jeżeli urządzenie znajduje się na zewnątrz, w celu uniknięcia tworzenia się skroplin na korpusie, filtr wyposażony jest w ogrzewanie zaworów pneumatycznych i leja zasypowego oraz izolację termiczną.

Do filtracji pyłów wybuchowych np. przy produkcji mąki, cementu, elektrowni węglowych filtry są wykonane w wykonaniu przeciwwybuchowym. Konstrukcja przeciwwybuchowa filtra workowego polega na zastosowaniu worków filtracyjnych z powłoką antystatyczną, która zapobiega powstawaniu ładunku statycznego na powierzchni materiału filtracyjnego. Na obudowie filtra zamontowane są również membrany wybuchowe, które w przypadku wybuchu uwalniają nadciśnienie.

Materiał filtracyjny rękawów dobierany jest na podstawie właściwości filtrowanego medium, właściwości i miałkości pyłu. Główne materiały stosowane w filtrach workowych to poliester (PE), meta-aramid (AR), poliimid (P84), włókno szklane (FG), politetrafluoroetylen (PTFE), poliakrylonitryl (PAN), polisiarczek fenylenu (PPS) i inne.

Zastosowania i cechy działania

Potrzeba ciągłego oczyszczania powietrza z dużej liczby małych cząstek materiałów i produktów jest odczuwalna w wielu gałęziach przemysłu. Dlatego systemy filtrów workowych są powszechne:

- w przemyśle chemicznym i spożywczym;

- w przedsiębiorstwach produkcji górniczej i przetwórczej;

- w odlewni, w hutnictwie, w warsztatach uszlachetniania żeliwa śrutownicami;

- w młynach, elewatorach i innych przedsiębiorstwach, w których przetwarzanie i magazynowanie surowców pozostaje źródłem pyłu;

- na zakładach produkcyjnych i w lakierniach.

W zależności od wymagań czystości powietrza oraz charakterystyki procesów technologicznych, filtry workowe mogą być wyposażone w worki wykonane z różnych materiałów - są to zarówno tkaniny naturalne, jak i syntetyczne, zwinięte w worki i włókniny.Skuteczność oczyszczania powietrza z niektórych rodzajów zanieczyszczeń można zwiększyć stosując materiały porowate lub tkaniny z uwalniającymi włóknami, suknem i jego syntetycznymi odpowiednikami.

Urządzenie rękawa pozwala na zapięcie go na różne sposoby: na pierścieniu z obrotem tkaniny, na elementach sprężynowych, na zaciskach. Z reguły żywotność jednego rękawa szacowana jest na kilka lat. W przypadku braku w powietrzu agresywnych zanieczyszczeń niszczących strukturę tkaniny, system regeneracji radzi sobie ze swoim zadaniem i utrzymuje pojemność worków przez cały cykl pracy.

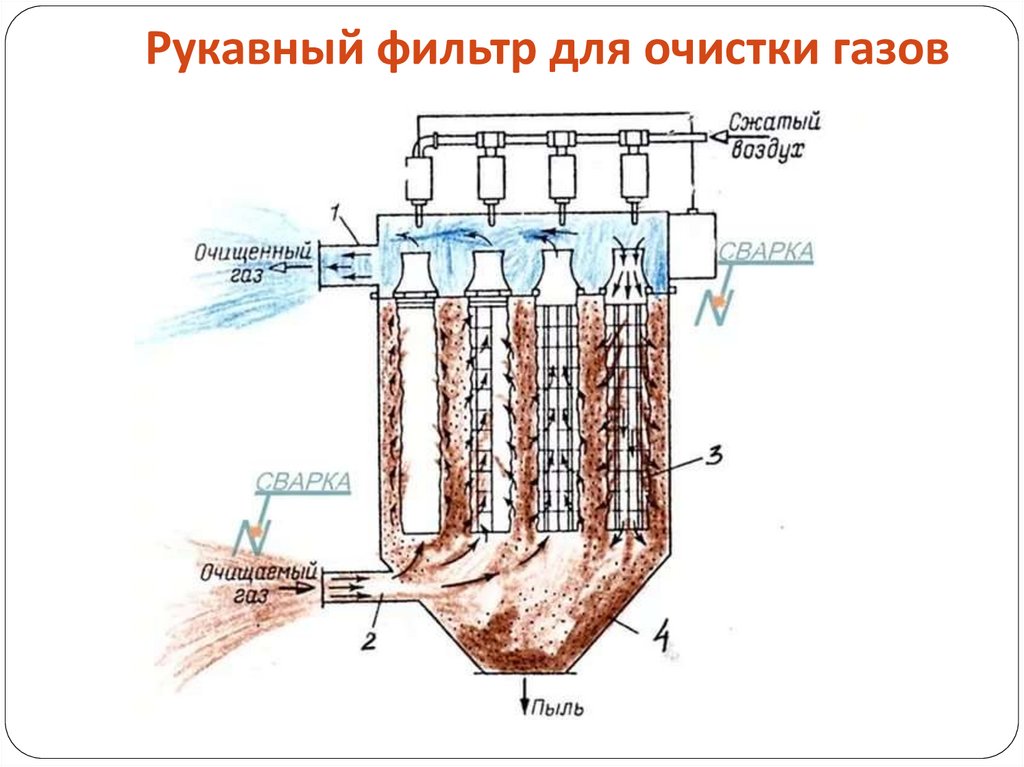

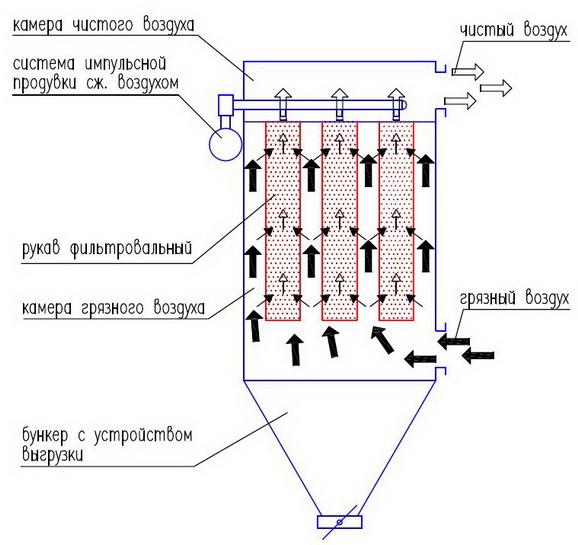

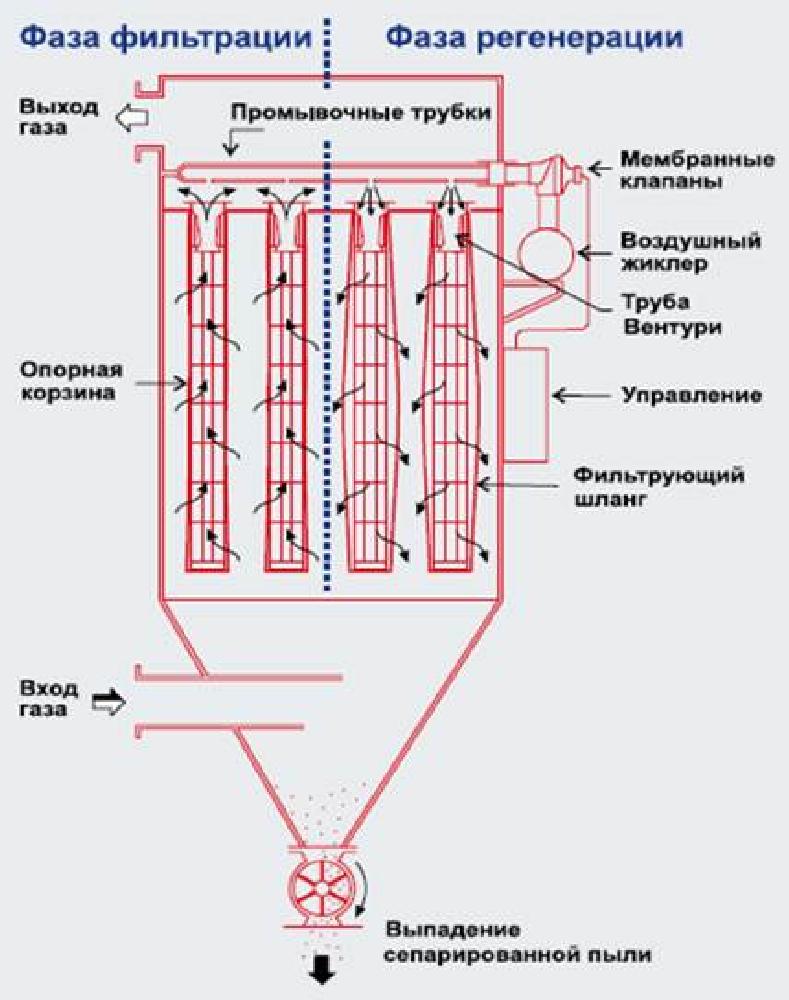

System regeneracji

Wraz ze wzrostem akumulacji zanieczyszczających cząstek zmniejsza się przepustowość, wydajność i skuteczność filtra workowego, a zwiększa się opór materiału filtracyjnego na ruch powietrza. Aby im zapobiec, uciekają się do regularnego czyszczenia kanałów filtra. Kilka schematów zostało opracowanych i z powodzeniem zastosowanych w praktyce:

- pobudzenie aerodynamiczne lub odzyskiwanie za pomocą pulsacyjnego lub zwrotnego przedmuchu filtra workowego sprężonym powietrzem;

- automatyczne wytrząsanie wibracyjne;

- połączenie metod.

Możesz ustawić tryb czyszczenia za pomocą timera, który daje sygnał po określonym czasie. Innym sposobem są odczyty czujnika, które naprawiają znaczny spadek ciśnienia i wydajności. Do użytku wibracyjnego: fale dźwiękowe, wstrząsy mechaniczne. Za pomocą zainstalowanych wibratorów o częstotliwości uderzeń około 15 ... 25 Hz zanieczyszczenia są opuszczane do kosza przyjęciowego.

Schemat nadmuchu wstecznego filtra workowego polega na intensywnej ekspozycji na czyste powietrze. W przypadku nadmuchu pulsacyjnego małe porcje sprężonego powietrza są dozowane z przerwami (impulsy). Powoduje to wibracje w rękawie. Czas trwania impulsu wynosi 0,1 ... 2 sekundy. Częstotliwość zależy od charakteru zmiany rezystancji filtra workowego. Następuje samooczyszczanie. Duże znaczenie w tej metodzie ma wilgotność sprężonego powietrza. Przed podaniem należy go wysuszyć w specjalnej instalacji. W metodzie łączonej stosuje się kilka rodzajów regeneracji.

Po pewnym czasie i kilku regeneracjach ilość brudu, który utknął w materiale filtracyjnym, stabilizuje się, co odpowiada resztkowej odporności materiału. Wartość ta zależy od szeregu wskaźników aspiracji: tkaniny filtracyjnej, parametrów i właściwości cząstek zanieczyszczających, wilgotności gazów, metod regeneracji.

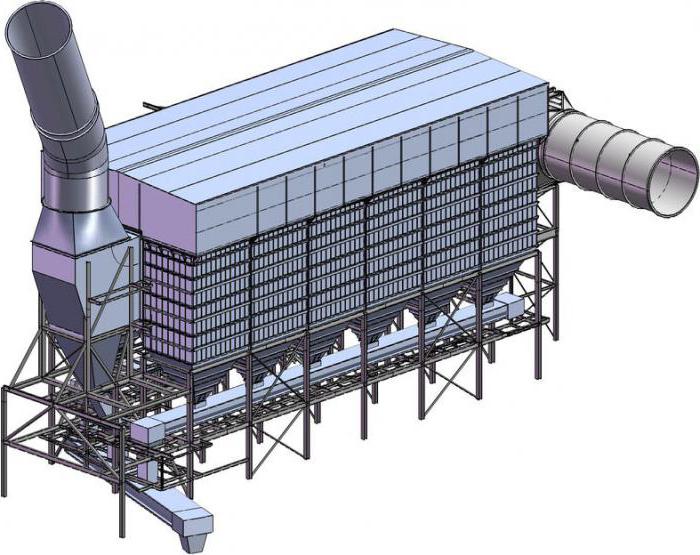

Na zdjęciu takie instalacje działania impulsowego. Preferencja regeneracji aerodynamicznej nad mechaniczną polega na tym, że podczas regeneracji praca węża filtr gazu nie może zostać zatrzymany. Pozwala to na pracę przez całą dobę, a stężenie pyłu może sięgać nawet 55 g/m3.

Aby rozładować nagromadzone zanieczyszczenia, stosuje się kilka metod. Najbardziej wydajne oczyszczalnie obejmują transport pneumatyczny, który jest instalowany dla kilku bunkrów jednocześnie. Jego działanie nie wymaga zatrzymywania filtrów workowych. Biega na swoim wentylatorze. Rozładunek odbywa się za pomocą przeładunku śluzy, którego praca nie narusza szczelności aparatury.Inne metody wymagają zatrzymania pracy systemu filtracji i wiążą się z niedogodnością ewentualnego zawieszenia nagromadzonych w bunkrze odpadów.

Wymiana filtra workowego odbywa się ze względu na utratę jego właściwości filtrujących, co w wielu przypadkach następuje raz na 3 lata. Podczas pracy w lekko agresywnym środowisku o niskim stężeniu zanieczyszczeń okres eksploatacji może sięgać nawet 6-7 lat.

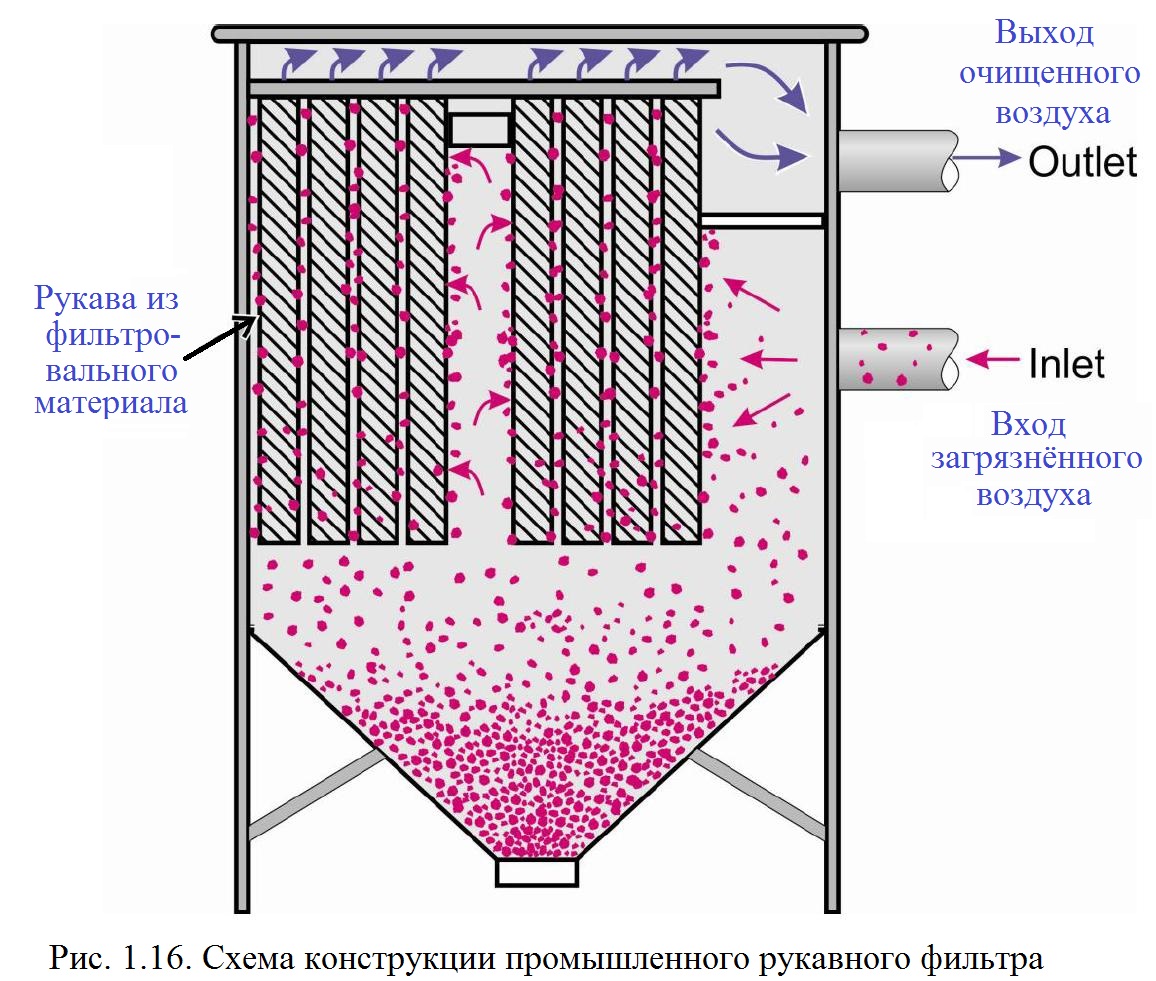

Zasada działania

Zasada działania filtrów workowych opiera się na przechodzeniu zanieczyszczonego powietrza przez pory włókniny filtracyjnej. Zakurzone powietrze dostaje się do komory brudnego gazu przez kanał gazowy przez rurę wlotową i przechodzi przez powierzchnię worków filtracyjnych. Pył osadza się na materiale filtra, a oczyszczone powietrze dostaje się do komory czystego gazu, a następnie jest usuwane z filtra. W miarę gromadzenia się kurzu na powierzchni materiału filtracyjnego wzrasta opór ruchu powietrza i zmniejsza się przepustowość worków filtracyjnych. W celu oczyszczenia worków z zalegającego kurzu regeneruje się je sprężonym powietrzem lub wibrostrząsaniem, w zależności od metody regeneracji filtra workowego. Pył odprowadzany z rękawów dostaje się do leja magazynowego i jest usuwany przez urządzenie wyładowcze. Przeczytaj więcej o pulsacyjnym wdmuchiwaniu filtrów workowych.

Regeneracja pulsacyjna filtrów odbywa się za pomocą wstępnie przygotowanego sprężonego powietrza klasy 9 zgodnie z GOST 17433-80 pod ciśnieniem od 4 do 8 barów. Zużycie sprężonego powietrza jest indywidualne dla każdego filtra i znajduje odzwierciedlenie w danych technicznych. Rękawy regenerowane są automatycznie zgodnie z zegarem lub sygnałem różnicy ciśnień (za pomocą manometru różnicowego), bez zatrzymywania pracy filtra.

Zasada działania filtra workowego

To stosunkowo prosta konstrukcja. Może być częścią dowolnej wentylacji wewnętrznej, która oczyszcza zakurzone powietrze i zwraca je do pomieszczenia. Lub autonomiczny system do całkowitego oczyszczenia przed wyrzuceniem na zewnątrz.

Jak działa filtr workowy?

Schemat i zasadę działania filtra workowego przedstawiono powyżej. Urządzenie jest zaprojektowane do przepuszczania znacznej ilości zanieczyszczonych gazów lub powietrza. Wstępnie strumień powietrza wchodzi do cyklonu, gdzie osadza się duża frakcja. Następnie przechodzi przez zawór wlotowy do układu. Tam cząsteczki kurzu lub sadzy są zatrzymywane na płaszczyźnie filtracyjnej podłoża tkanego lub włókninowego.

Filtr workowy może mieć pojedynczą konstrukcję. Ale baterie są uważane za bardziej wydajne. Powietrze następnie wychodzi przez zawór wylotowy, który jest wyposażony w automatyczny system kontroli ciśnienia wylotowego. Stopień oczyszczenia filtra workowego zależy od różnych czynników i sięga 90-99,9%.

Tak więc użycie tego projektu pozwala wykonywać następujące zadania:

- wysokiej jakości oczyszczanie mieszaniny powietrza z zanieczyszczeń;

- regulacja ilości i ciśnienia wychodzącego oczyszczonego powietrza;

- tworzenie jednolitego wypełnienia pyłowego.

Szkodliwe zawieszenia pneumatyczne są utrzymywane przez konstrukcję tulei i usuwane przez mechaniczne wstrząsanie podczas procesu regeneracji.

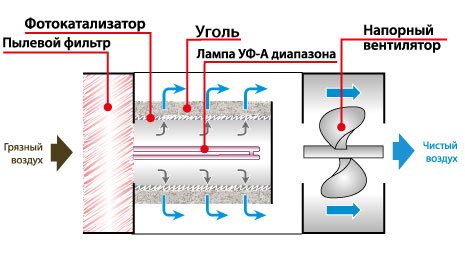

Sposób czyszczenia za pomocą urządzeń z fotokatalizatorami

Poniższe urządzenia działają podobnie do filtrów HEPA, czyli czyszczenie obejmuje kilka etapów. Całkowicie niszczą szkodliwe zanieczyszczenia, a nawet mikroorganizmy znajdujące się w masach powietrza.Takie urządzenia wyposażone są w katalizator, lampę ultrafioletową, czasem uzupełnioną o urządzenie generujące jony, filtry z węglem aktywnym lub metalowe płytki działające w oparciu o pole elektrostatyczne. Takie urządzenia są najskuteczniejsze spośród urządzeń zajmujących się czyszczeniem przestrzeni powietrznej. Ponadto są przyjazne dla środowiska, bezpieczne w użytkowaniu, ekonomiczne i bezpretensjonalne w pielęgnacji.

Urządzenia wyposażone w fotokatalizator całkowicie niszczą wszelkie zanieczyszczenia znajdujące się w powietrzu

Jak działają filtry workowe

Oczyszczanie powietrza odbywa się w kilku etapach:

Scena 1

Dzięki podciśnieniu wytworzonemu przez wentylator mieszanina pyłowo-powietrzna dostaje się do obudowy filtra, która składa się z komór „brudnych” i „czystych”. Oczyszczony gaz przechodzi przez komorę „brudną”, wewnątrz której znajdują się elementy filtracyjne (tuleje filtracyjne naciągnięte na siatkę ramy), na której odbywa się proces filtracji. Przechodząc przez worki filtracyjne wykonane z poliestrowej tkaniny filtracyjnej, kurz zatrzymuje się na nich. Oczyszczony gaz opuszcza filtr przez kołnierz wylotowy. Kurz utrzymuje się na rękawach i opada.

Etap 2

Gdy na powierzchni arkusza filtracyjnego nagromadzi się warstwa pyłu, uruchamiany jest system regeneracji, który potrząsa rękawami filtra impulsem sprężonego powietrza od wewnątrz. System regeneracji zapewnia terminowe oczyszczenie worków z kurzu i utrzymuje nominalną przepuszczalność gazów elementów filtrujących i jest wywoływany przez wzrost oporu hydraulicznego pomiędzy „brudnymi” i „czystymi” wnękami obudowy filtra. Po osiągnięciu określonej wartości rezystancji rękawy są wstrząśnięte impulsem sprężonego powietrza od wewnątrz. Pył wsypywany jest do bunkra rękawa.

Etap #3

Rozładunek bunkra odbywa się przez zasuwę (wraz ze ślimakiem), która zapewnia niezbędną szczelność filtra podczas rozładunku pyłu. Wyładunek pyłu z bunkra należy przeprowadzać regularnie, ponieważ w bunkrze gromadzi się pył. Zabronione jest gromadzenie się kurzu w bunkrze przez ponad połowę jego objętości. W zależności od konfiguracji filtra: na korpusie leja zamontowany jest wyłącznik krańcowy poziomu napełnienia materiałów sypkich; na wylocie bunkra zainstalowany jest podajnik śluzy. Wszystkie elementy sterujące odpylaniem znajdują się w szafie sterowniczej odpylania.

Funkcje i cel

Podczas produkcji w przedsiębiorstwach powietrze jest stale zanieczyszczone cząsteczkami przetworzonych materiałów. Nawet jeśli warsztat jest dobrze wentylowany, to i tak nie da się całkowicie posprzątać pomieszczenia bez użycia specjalistycznego sprzętu, takiego jak filtr przemysłowy. Do głównych zadań takich instalacji należy oczyszczanie środowiska z zanieczyszczeń technicznych i cząstek kurzu.

Niektóre modele mogą również przeprowadzać czyszczenie gazu. W uproszczeniu usuwają z powietrza dym, opary i gazy przemysłowe. Wspomagają również funkcję głębokiego przygotowania powietrza otoczenia. Oznacza to, że mogą dezynfekować i odkażać środowisko, a nawet regulować właściwości mikroklimatyczne.

System regeneracji może być dwojakiego rodzaju:

- standard - czyszczenie i regeneracja gazu odbywają się jednocześnie;

- tryb przeznaczony do trudnych warunków pracy. Jest wykonywany, gdy jedna lub druga sekcja sprzętu operacyjnego jest wyłączona.

Praca w trudnych warunkach

Filtr workowy, którego charakterystyka dobierana jest w zależności od warunków użytkowania, odpowiedni do pracy na zewnątrz i wewnątrz. W pierwszej opcji wymagany jest dodatek w postaci następujących składników:

- izolacja termiczna części nadwozia, co ma szczególne znaczenie w przypadku kondensacji pary;

- ogrzewanie bunkrów sprzętowych i systemów regeneracji;

- specjalna osłona, która zapobiega skutkom zjawisk atmosferycznych.

Wśród głównych typów urządzeń warto zwrócić uwagę na konstrukcję dwurzędową, w której środkowej części znajdują się dysze do wlotu zanieczyszczonego i oczyszczonego gazu, a także jednorzędową, w której znajdują się dysze z boku konstrukcji.

Transport sprzętu odbywa się samochodami ciężarowymi. Aby uprościć ten proces, filtr workowy, którego rysunek przedstawiono powyżej, jest wykonany w postaci częściowo zdemontowanej. Węzły produkowane są w różnych wariantach w zależności od warunków pracy. Do montażu konstrukcji stosuje się metodę spawaną i połączenia śrubowe. Większość urządzeń jest zaprojektowana do pracy przy nadmiernym podciśnieniu lub ciśnieniu.

Zobacz galerię

Jaki jest najnowszy trend filtracji zgrubnej?

Jest to rozwój filtracji zgrubnej po elutriacji. Powód jest jasny. Wyślij mniej lub bardziej czysty sok do fermentacji. Sprzątane tyle, ile chce winiarz.Ale musisz zrozumieć, że nie możesz przefiltrować soku do najwyższej czystości i myśleć, że będzie to najlepsze wino, ale nawet odwrotnie, zostaw jak najwięcej zanieczyszczeń, a będziesz miał najlepsze wino. Prawda jest gdzieś pośrodku. Wszystko przeceni intencje winiarza. Musi wiedzieć kiedy, na co i jak filtrować. To trudny temat przede wszystkim dla soków, w wiodących winnicach zajmujących się tym, że niektóre soki są mocno filtrowane do najwyższej czystości, niektóre nie wystarczają, a wręcz przeciwnie, niektóre nawet blendują, podczas jaka część osadu, po wnikliwej dyskusji przez technologa, wraca do przefiltrowanego soku, aby osiągnąć właściwy poziom zawartości osadu dla przyszłego rozwoju wina w trakcie lub po fermentacji.

Frantisek Bilek

Specjalista ds. filtracji i dyrektor Bílek Filtry s.r.o.

Artykuł został opublikowany w czasopiśmie „Vinař Sadař” (winiarz).

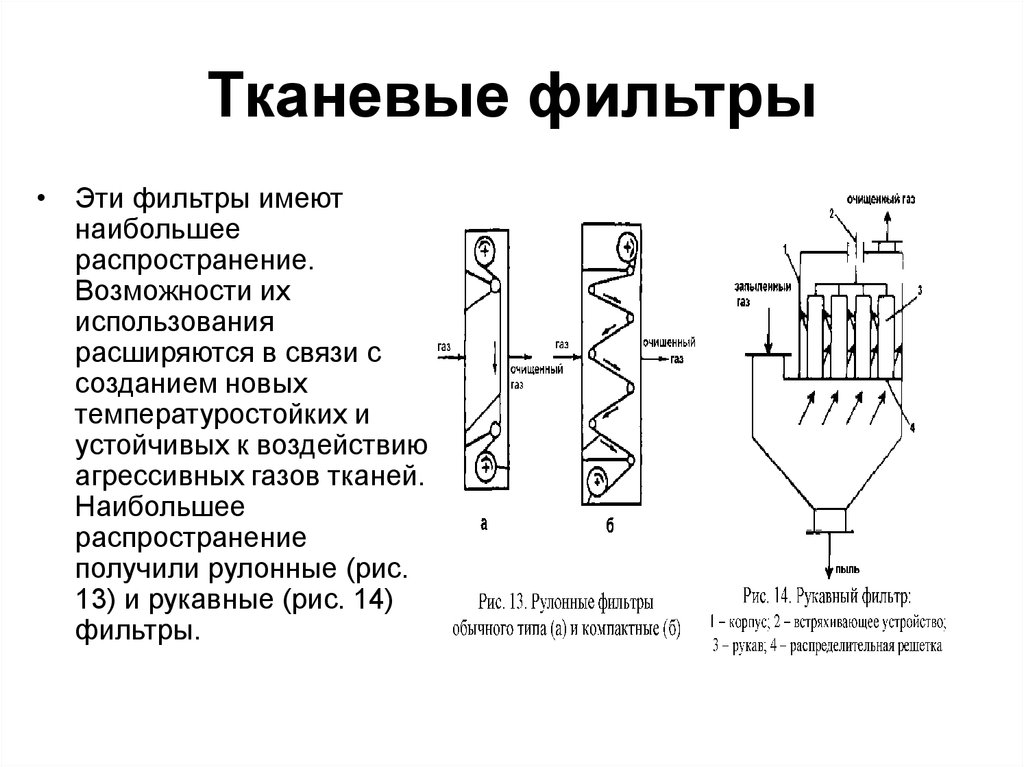

Główne rodzaje worków filtracyjnych

Wybór odpowiedniego filtra workowego opiera się na specyfice produkcji i rodzaju pyłu powstającego w jego procesie. Głównymi kryteriami, na których należy polegać przy wyborze tego sprzętu, są wydajność urządzenia i głębokość oczyszczania napływającego powietrza.

Pozostałe parametry są indywidualne: stopień ich ważności zależy od warunków produkcji

Na przykład wybór materiału, z którego wykonany jest filtr, zależy całkowicie od charakterystyki zanieczyszczeń pyłowych, które powstają podczas produkcji.

#1: Różnica w wydajności sprzętu

Filtry rękawowe dzielą się na dwa główne typy: okrągłe i płaskie.Pierwszy typ jest przeznaczony do pracy w przedsiębiorstwach o dużym obciążeniu pyłem i jest w stanie przepuszczać i oczyszczać dość poważne ilości powietrza: ponad 100 tysięcy m 3 na godzinę.

Płaskie rękawy mają skromniejszą wydajność, ale mają również bardziej zwartą konstrukcję. Takie systemy czyszczące są odpowiednie dla warsztatów o małym obciążeniu pyłem.

Nr 2: Klasyfikacja według rodzaju montażu tulei

W zależności od rodzaju instalacji systemy z filtrami workowymi mogą być pionowe lub poziome. Te ostatnie pozostają bardziej wydajne, ponieważ przepuszczają więcej powietrza lub gazu.

Sama ścieżka przepływu przez tuleję jest dość długa, więc pory materiału filtrującego zatrzymują więcej zanieczyszczeń.

Wyróżnić rękawy iw formie: elipsoidalnej, cylindrycznej, prostokątnej.

Nr 3: Odmiany w zależności od materiału produkcyjnego

Na klasyfikację i zasadę działania filtra workowego ma również wpływ materiał, z którego wykonany jest element filtrujący. Często jest wykonany z tkaniny.

Może to być naturalna bawełna lub wełna lub materiały syntetyczne:

- poliester;

- włókno szklane;

- poliamid;

- meta-aramid;

- politetrafluoroetylen;

- poliakrylonitryl itp.

Wybór materiału worka zależny jest od rodzaju produkcji, właściwości filtrowanej mieszanki, dyspersji i właściwości pyłu oraz agresywności medium.

Ostatnio szczególnie popularne stały się filtry włókninowe o bardziej jednolitej i drobno porowatej strukturze, które dzięki włóknistej powierzchni zatrzymują więcej zanieczyszczeń.

Nr 4: Klasyfikacja według metody regeneracji

Inną kategorię do klasyfikacji tych urządzeń można uznać za metodę odzyskiwania filtrów.

Regeneracja zespołu węży jest ważnym etapem pracy konstrukcji, dlatego należy zwrócić na nią szczególną uwagę.

W rzeczywistości regeneracja to proces oczyszczania tulei z nagromadzonego brudu.

Zabieg można przeprowadzić kilkoma metodami, których wybór zależy od charakteru pyłu:

- Czyszczenie wibracyjne, podczas którego rękaw lub bateria rękawów jest intensywnie wstrząsana, po czym cząsteczki zanieczyszczeń wpadają do specjalnego leja w celu późniejszego usunięcia. Odpylanie z niej odbywa się za pomocą systemu transportu pyłu: przenośnika ślimakowego lub pneumatycznego, bębenka obrotowego, łańcucha zgarniacza, zasuwy przesuwnej lub zasuwy zaworowej.

- Przedmuch pulsacyjny lub czyszczenie pneumatyczne. Filtr poddawany jest przedmuchiwaniu pulsacyjnemu lub czyszczeniu pneumatycznemu za pomocą wstecznego przepływu powietrza, który wybija mikrocząsteczki z porów.

- Połączone czyszczenie. Akumulator lub pojedyncza tuleja poddawana jest czyszczeniu kombinowanemu, podczas którego filtr jest wstrząsany i przedmuchiwany strumieniem czystego powietrza.

Czyszczenie wibracyjne może odbywać się nie tylko automatycznie: proces regeneracji czasami przeprowadzany jest ręcznie dzięki specjalnej rączce i nazywany jest czyszczeniem mechanicznym tulei.

Jednak najczęściej proces regeneracji odbywa się automatycznie dzięki działaniu czujników zanieczyszczeń, które reagują na ilość zebranej ściółki i określają ciśnienie oraz przepustowość tulei. Jeżeli ciśnienie na wylocie konstrukcji spada, czujnik rozpoczyna proces oczyszczania lub mechanizm wstrząsania.

Przy niskim obciążeniu pyłem w nieagresywnym środowisku na małej powierzchni produkcyjnej, pełne funkcjonowanie filtra workowego może sięgać nawet pięciu lat, po czym konieczna będzie jego planowa wymiana.

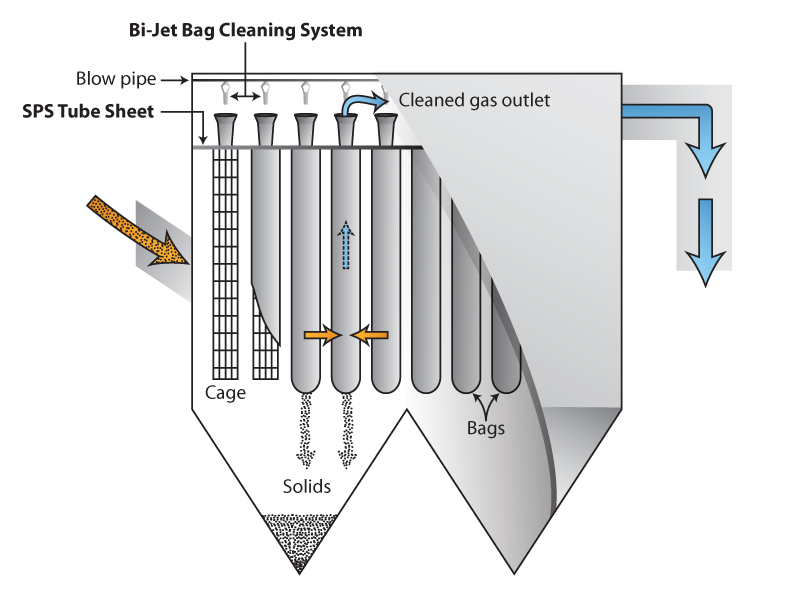

Filtry workowe z nadmuchem impulsowym

Prosta konstrukcja filtrów workowych oraz ich wydajna praca sprawiły, że tego typu mechanizm filtrujący jest najbardziej rozpowszechniony w branży. Ponadto takie filtry mają wewnętrzną klasyfikację, która charakteryzuje rodzaj użytego materiału i charakterystykę zasilania gazem.

Konstrukcja filtrów workowych jest taka, że pozwala na filtrację gazów w kilku strumieniach jednocześnie. Przestrzeń między rękawami umożliwia swobodne napompowanie rękawów pod działaniem przepływu powietrza oraz łatwość ich wymiany lub naprawy.

Pulsacyjny filtr workowy

Konstrukcja worków filtracyjnych może być inna. Zazwyczaj są one wykonane w postaci tekstylnego (jednoczęściowego lub kawałkowego) cylindra z tulejami dystansowymi lub bez. Górne i dolne krawędzie rękawów, w miejscach zapięcia kołnierzem, są podwinięte i obszyte, aby nadać im większą wytrzymałość.

Filtry, które służą do oczyszczania gazów z pyłów, wykonywane są najczęściej w postaci kilku filtrów workowych, które są połączone równolegle z akumulatorami. W tym przypadku filtracja odbywa się naprzemiennie w trzech blokach, które znajdują się jeden za drugim.

Dwa z tych bloków wykonują własną filtrację, a trzeci – rozładunek osadów.

Bateria filtra workowego

W trakcie procesu filtracji gaz zanieczyszczony pyłem trafia do worków filtracyjnych. Cząsteczki kurzu z gazu pozostają na tulei, tworząc osad.

W momencie, gdy osad osiągnie maksymalną gęstość, gaz przestaje napływać do aparatu. Następnie powietrze jest wdmuchiwane do tulei filtra w przeciwnym kierunku. A dzięki wibracjom osad odpada z tulei filtra.Osad opada i wchodzi do stożka, a stamtąd jest rozładowywany do worków.

W celu całkowitego oczyszczenia worków filtracyjnych przełącza się na tryb odpylania.

W celu jakościowego oczyszczenia ciągłego przepływu gazu z cząstek pyłu należy zastosować baterię trzech tulei, które działają naprzemiennie. Dwa filtry pracują stale, a trzeci jest zapasowym i jest wytrząsany podczas działania dwóch pierwszych.

Podobnie jak w przypadku separacji zawiesin, oczyszczanie gazów z zawieszonych cząstek metodą filtracji stosuje się, gdy separacji nie można przeprowadzić przez osadzanie w cyklonach i osadnikach. Zasada działania urządzeń do oczyszczania gazów metodą filtracji jest zbliżona do działania urządzeń do oddzielania zawiesin. W takich urządzeniach stosuje się porowate przegrody, które przepuszczają gaz, ale jednocześnie zatrzymują cząstki stałe na swojej powierzchni.

Jak działają filtry workowe

Zasada działania filtrów workowych opiera się na separacji cząstek pyłu, gdy strumień powietrza przechodzi przez element filtrujący.

Na rysunku 1 przedstawiono schemat dolnego dopływu powietrza zapylonego, na rysunku 2 – powietrze zapylone dostarczane jest do górnej części komory. Schemat dopływu powietrza zależy od lokalizacji jednostki filtrującej w kompleksie urządzeń technologicznych oraz obecności dodatkowych urządzeń do oczyszczania powietrza, takich jak cyklony.

Niezależnie od schematu dostarczania zapylonego powietrza do filtra workowego, zasada działania składa się z dwóch etapów:

-

czyszczenie powietrza;

-

regeneracja filtra workowego.

Podczas fazy czyszczenia wentylator zasysa powietrze, przechodząc przez filtr, patrz rysunki 1 i 2, kurz osadza się na zewnętrznej stronie wkładu filtra workowego.

W zależności od wydajności instalacji i rodzaju zapylenia, sprężone powietrze jest okresowo wypuszczane przez zawór powietrza do tulei, natomiast strumień powietrza o wyższym ciśnieniu strząsa pył z zewnątrz wkładu filtrującego.

Ważne jest, aby zrozumieć, że w zależności od konstrukcji systemu oczyszczania pulsacyjnego można przeprowadzić czyszczenie:

-

wszystkie filtry jednocześnie;

-

grupy filtrów;

-

każdy filtr

-

jednorazowe lub naprzemienne wstrząsanie.

Podczas mechanicznego wstrząsania, na skutek okresowego gwałtownego wstrząsania ramy, na której mocowane są elementy filtrujące, następuje wyrzucanie pyłu z zewnętrznej części tulei.

Cechą technologii oczyszczania powietrza z wykorzystaniem filtrów workowych jest wymóg wilgotności sprężonego powietrza używanego do pulsacyjnego wytrząsania. Przed doprowadzeniem powietrza do zaworu należy je wysuszyć w specjalnej instalacji. Punkt suchości (punkt rosy) zależy od rodzaju pyłu.

Przy eksploatacji filtrów workowych zgodnie z wymaganiami dokumentacji projektowej żywotność elementu filtrującego wynosi około 3 lata. Możesz znacznie wydłużyć żywotność, regularnie czyszcząc filtr.