- Przygotowanie do procesu

- Rodzaje spoin i połączeń

- Spawanie rur stalowych

- Montaż rurociągu

- Dobór odpowiednich elektrod

- Jak wybrać elektrodę?

- O rodzajach spoin na rurach

- Spawanie elektryczne zrób to sam

- Jak gotować fajki: technologia

- Co jest potrzebne?

- Narzędzia

- metalowe rury

- Przydatne wskazówki i możliwe błędy

- Jak wybrać odpowiednie elektrody do spawania rur?

- Wybór opcji trybu

- Minimalne tryby prądu w zależności od marki elektrody W

- Kolejność nakładania warstw przy spawaniu przez jednego spawacza połączeń stałych

- Kierunek i kolejność układania warstwy korzeniowej

- Dobór elektrod

- Eksperci doradzają

- Jak spawać rury profilowe własnymi rękami: zalecenia od profesjonalistów

- Jak podłączyć się do wspólnej sieci wodociągowej?

- Dobór narzędzi i konfiguracja sprzętu

Przygotowanie do procesu

Przed rozpoczęciem spawania upewnij się, że w pobliżu nie ma materiałów palnych i wybuchowych. Jeśli są, lepiej zabezpieczyć je niepalnym materiałem i na wszelki wypadek postawić obok nich pojemnik z wodą. Powierzchnie i krawędzie rur w pobliżu spoiny muszą być gratowane. Następnie musisz bezpiecznie przymocować ziemię i sprawdzić integralność kabla. Wymagany prąd jest ustawiany na transformatorze spawarki zgodnie z grubością spawanych rur.Następnie należy zapalić łuk, powoli przesuwając elektrodę w odległości 5 mm od powierzchni rury pod kątem około 600, w wyniku czego powinny pojawić się iskry. Następnie elektrodę należy przesunąć w miejsce spawania, utrzymując ją w tej samej odległości od rury.

W większości przypadków w przypadku złączy obrotowych prąd na spawarce o grubości elektrody 3 mm i rurze do 5 mm powinien mieścić się w zakresie od 100 do 250 A, a nieobrotowy - 80-120 A.

Rodzaje spoin i połączeń

W zależności od względnego położenia rur są połączone:

- od końca do końca, gdy końce przylegają do siebie;

- w Byku, jeśli rury są ułożone w formie litery T;

- pod kątem, gdy konieczna jest zmiana kierunku o 45 lub 90˚;

- nakładają się na siebie, rozszerzając koniec jednej rury i kładąc ją na drugiej.

W zależności od możliwości dostępu do złącza wykonuje się połączenie:

- Szew poziomy w przypadku montażu pionowego odcinka rurociągu.

- Pionowy z poziomym położeniem rurociągu.

- Sufit, gdy złącze jest spawane od dołu. Taki szew należy zastosować podczas naprawy instalacji grzewczej przy wymianie sekcji awaryjnej.

- Rury są spawane od dołu podczas montażu nowych systemów, gdy można je obrócić tak, aby elektroda znajdowała się na górze złącza.

Spawanie rur stalowych

Spawanie okrągłych rur odbywa się za pomocą ciągłego szwu. Oznacza to, że jeśli proces rozpoczął się od jednego punktu, to musi się na nim zakończyć, bez odrywania elektrody od spawanej powierzchni. Podczas spawania rur o dużej średnicy (powyżej 110 mm) niemożliwe jest wypełnienie szwu jedną elektrodą. Dlatego konieczne jest stosowanie zgrzewania wielowarstwowego, w którym liczba warstw zależy od grubości ścianek rur. Na przykład:

- Jeśli grubość ścianki wynosi 6 mm, wystarczą dwie warstwy metalu.

- 6-12 mm - spawanie odbywa się w trzech warstwach.

- Ponad 12 mm - więcej niż cztery warstwy.

Uwaga! Spawanie wielowarstwowe odbywa się z jednym wymogiem. Pozostaw poprzednią warstwę do ostygnięcia przed nałożeniem kolejnej warstwy.

Montaż rurociągu

Przed spawaniem rur, w celu uproszczenia zadania, konieczny jest montaż złącza spawalniczego. Oznacza to, że zainstaluj rury zgodnie z projektem zespołu, zaciśnij je, aby się nie poruszały ani nie poruszały. Następnie powstaje hals. Dzieje się tak, gdy zgrzewanie punktowe odbywa się w jednym miejscu, jeśli rurociąg składa się z produktów o dużej średnicy, to sczepianie można wykonać w kilku miejscach.

W zasadzie wszystko jest gotowe, możesz ugotować rurociąg. Wydawałoby się, że tę rozmowę o spawaniu można zakończyć. Ale dla początkujących spawaczy to dopiero początek, ponieważ proces spawania związany z montażem rurociągów to duża liczba niuansów. Oto tylko kilka z tych, które musisz wziąć pod uwagę.

- Rury o grubości powyżej 4 mm można spawać szwem radykalnym, gdy metal wypełnia przestrzeń między krawędziami do pełnej głębokości, a rolką, gdy na górze uformowany jest wałek o wysokości 3 mm. szew.

- Podczas łączenia rur o średnicy 30-80 mm ze szwem pionowym technologia nieznacznie różni się od dolnej lokalizacji szwu. Najpierw objętość 75% jest wypełniona, potem reszta przestrzeni.

- W technologii zgrzewania wielowarstwowego szew poziomy jest zgrzewany w dwóch warstwach, tak aby następna była nakładana w przeciwnym kierunku niż poprzednia.

- Punkt połączenia warstwy dolnej nie może pokrywać się z tym samym punktem warstwy górnej. Punktem blokady jest koniec (początek) szwu.

- Zwykle podczas spawania rur te ostatnie muszą być cały czas obracane. Robią to ręcznie, więc musisz wiedzieć, że optymalny sektor toczenia to 60-110°. Właśnie w tym zakresie szew znajduje się w dogodnym dla spawacza miejscu. Jego długość jest maksymalna, a to pozwala kontrolować ciągłość połączenia szwu.

- Najtrudniejszą rzeczą, zdaniem wielu spawaczy, jest natychmiastowe obrócenie rurociągu o 180° przy jednoczesnym utrzymaniu jakości spawu. Dlatego przy takim obrocie zaleca się zmianę technologii spawania. Oznacza to, że najpierw szew gotuje się na głębokość do 2/3 w jednej lub dwóch warstwach. Następnie rurociąg jest obracany o 180°, gdzie szew jest całkowicie wypełniony w kilku warstwach. Potem znowu następuje obrót o 180°, gdzie szew jest całkowicie wypełniony metalem elektrody. Nawiasem mówiąc, takie połączenia nazywane są obrotowymi.

- Ale są też złącza stałe, kiedy rura jest przyspawana do rury w konstrukcji nieruchomej. Jeśli rurociąg znajduje się poziomo, konieczne jest spawanie połączenia między jego częściami, dzieląc je na dwie części. Spawanie rozpoczyna się od dolnego punktu (sufitu) i przesuwa się do góry. W ten sam sposób spawana jest druga połowa złącza.

Ostatnim etapem technologii spawania rur jest kontrola jakości szwu. Musi być uderzony młotkiem, aby sprowadzić żużel. Następnie sprawdź wizualnie, czy nie ma pęknięć, wyżłobień, odprysków, przypaleń i przebić. Jeśli rurociąg jest przeznaczony do cieczy lub gazów, to po montażu wprowadza się do niego wodę lub gaz w celu sprawdzenia szczelności.

Proces spawania jest właściwie odpowiedzialnym wydarzeniem. I tylko doświadczenie spawacza może zagwarantować jakość końcowego efektu za pierwszym razem. Ale doświadczenie to rzecz. Proponujemy zobaczyć wideo - jak gotować stalowe rury.

Dobór odpowiednich elektrod

Materiały eksploatacyjne są wymagane do spawania wyrobów metalowych. Od jego jakości zależy niezawodność szwów, szczelność rurociągu. Elektroda to metalowy pręt pokryty specjalną kompozycją. Utrzymuje stabilny łuk elektryczny, uczestniczy w tworzeniu złącza spawanego.

Pręty są klasyfikowane według rodzaju rdzenia i powłoki zewnętrznej.

Na podstawie pierwszego znaku rozróżnia się następujące rodzaje materiałów eksploatacyjnych:

- Z nietopliwym rdzeniem. Do produkcji pręta używa się wolframu, węgla lub grafitu.

- Z wkładką do topienia. Rdzeń to drut, którego przekrój dobierany jest w zależności od technologii spawania.

W zależności od rodzaju powłoki elektrody dzielą się na następujące grupy:

- Pokryty celulozą (C). Pręty stosuje się podczas spawania rur o dużej średnicy, na przykład podczas instalowania rurociągów wodnych, gazowych, naftowych.

- Powlekany kwasem rutylowym (RA). Produkty służą do uzyskania starannych spawów. Pod wpływem łuku elektrycznego złącze pokrywa się cienką warstwą żużla, który łatwo usuwa się mechanicznie. Elektrody RA są używane podczas układania systemów grzewczych i zaopatrzenia w wodę.

- Powlekane rutylem (RR). Przy użyciu takich prętów uzyskuje się jednolite szwy. Żużel powstały podczas pracy można łatwo usunąć. Pręty tego typu stosuje się przy tworzeniu połączeń narożnych, zgrzewając dodatkową warstwę.

- Z osłonką rutylowo-celulozową (RC). Takie elektrody umożliwiają łączenie elementów rurociągu leżących w dowolnej płaszczyźnie. Są często używane do tworzenia długich pionowych szwów.

- Z podstawowym pokrowcem (B).Pręty uniwersalne znajdują zastosowanie przy spawaniu wszelkich konstrukcji metalowych pracujących w ekstremalnych warunkach. Połączenie nie pęka, nie zapada się z czasem.

Jak wybrać elektrodę?

Przed spawaniem rur za pomocą spawania elektrycznego należy wybrać odpowiednią elektrodę, ponieważ poziom jakości szwu, a tym samym czas działania rurociągu, silnie zależy od jego wyboru. Jest to pręt żelazny pokryty specjalną warstwą do spawania. Elektrody różnią się ilością powłoki i grubością pręta. W przypadku rur stosuje się pręty o grubości od 2 do 5 mm. Powłoka może również stanowić od 3 do 20% całkowitej masy.

Ale im więcej powłoki, tym więcej powstaje żużel, który jest związkiem niemetalicznym, który po schłodzeniu znacznie traci swoje właściwości wytrzymałościowe, na tej podstawie konieczne jest znalezienie pewnego kompromisu przy wyborze.

W zależności od grubości rury elektrody dobiera się w następujący sposób:

- Gdy grubość ścianki spawanych rur jest mniejsza niż 5 mm, wybiera się elektrodę o grubości 3 mm.

- Przy grubości większej niż 5 mm dobiera się elektrodę 4 lub 5 mm, w zależności od wymaganego stopnia spawania i grubości szwu.

- W wielowarstwowej metodzie formowania spoiny najczęściej stosuje się elektrody 4 mm.

Na tej podstawie należy umieć dobrać odpowiednią elektrodę, która zapewni wystarczający przepływ prądu. Jako wskazówkę może służyć suchy trzask łuku bez dodatkowego hałasu.

O rodzajach spoin na rurach

Przy łączeniu w ten sposób linii komunikacyjnych wykorzystywane są następujące możliwości montażu elementów konstrukcji metalowych:

- Umieszczenie odcinków rur od końca do końca. Krawędzie w opisanym przypadku są przeciwne do siebie.

- Trójnik. Dzięki tej technologii segmenty są ułożone prostopadle, tworząc pozory litery „T”.

- Zachodzić na siebie. W tym przypadku koniec jednej rury jest kielichowany, po czym umieszcza się go na krawędzi drugiej.

- Połączenie narożne. 2 elementy są umieszczone pod kątem prostym lub ostrym względem siebie.

Podczas spawania rur grzewczych za pomocą spawania elektrycznego powstają następujące rodzaje szwów:

- poziomy, z pionowym umieszczeniem połączonych części;

- sufit, z montażem elektrody w dolnej części leczonego obszaru, nad głową spawacza;

- pionowe, umieszczone na pionach rurociągu;

- dolna, w której sznur spawalniczy jest instalowany nad obrabianymi krawędziami.

Podczas spawania rur stalowych segmenty są montowane tylko do końca. Szew jest spawany na całej grubości metalu.

Spawanie elektryczne zrób to sam

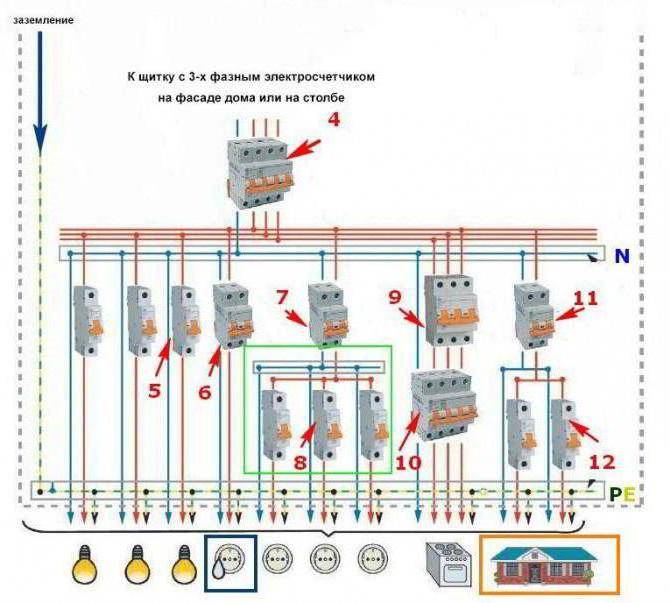

W życiu codziennym najczęściej stosuje się spawanie elektrodą łukową, ponieważ jest to najprostsza i najtańsza metoda, stosowana do dowolnego ułożenia rur. Źródłem energii jest tutaj łuk elektryczny, a nośnikiem jest elektroda. Urządzenia gospodarstwa domowego używane do spawania elektrycznego charakteryzują się małą mocą, nie są nieporęczne i działają z okablowania jednofazowego.

- Transformator spawalniczy - przekształca prąd przemienny sieci w bezpośredni prąd spawania. Łatwy w obsłudze, ale niewystarczająco stabilizuje łuk.

- Prostownik - ma wyższą stabilność łuku.

- Inwerter - konwertuje AC na DC poprzez moduł inwertera, charakteryzuje się stabilnością łuku i niską wagą.

Spawanie elektryczne odbywa się za pomocą elektrod zużywalnych i nie zużywających się. Te pierwsze uczestniczą w procesie, dostarczając cząstki do tworzenia szwu. Początkującym zaleca się stosowanie elektrod litych z powłoką eksploatacyjną.

Średnica elektrody, rodzaj zastosowanej aparatury i rzeczywista metoda spawania zależą od właściwości produktu: składu materiału, grubości ścianki, średnicy itd. Podczas pracy z rurami grzewczymi lub rurami wodnymi, jeśli nie mówimy o głównych konstrukcjach, najczęściej stosuje się elektrody o średnicy 3 mm - do spawania elektrycznego produktów o grubości ścianki do 5 mm. Jeśli parametr jest większy lub wymagane jest utworzenie wielowarstwowego szwu, średnica elektrody powinna wynosić 4–5 mm.

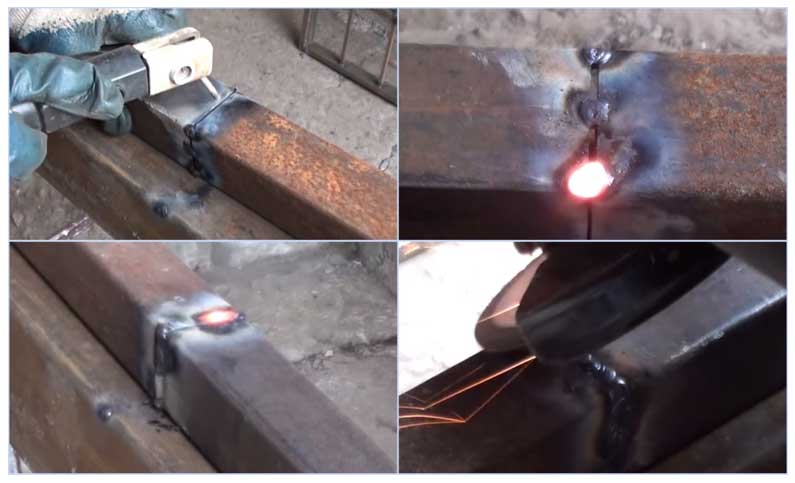

Szwy rozróżnia się następująco: dolne są najlżejsze, poziome na obwodzie, pionowe wzdłuż rury, a sufitowe. Charakter szwu zależy od położenia połączonych elementów. Można go nakładać wielokrotnie. Na przykład przy grubości większej niż 6 mm wymagane są 2 szwy. Zdjęcie przedstawia ciągły szew.

Jak gotować fajki: technologia

Przed spawaniem rury wodociągowe są czyszczone - zwłaszcza wewnętrzną powierzchnię, jeśli krawędź jest nierówna, wówczas końce są prostowane lub odcinane. Następnie krawędzie, zarówno wewnątrz, jak i na zewnątrz, są czyszczone na metaliczny połysk. Szerokość działki to minimum 1 cm.

Przy dużej średnicy lub grubości ścian zaleca się wstępne podgrzanie - strefa ma co najmniej 0,75 cm, co zapobiega pojawianiu się struktur utwardzających.

- Elektroda jest wkładana do uchwytu urządzenia, zasilanie prądem jest aktywowane - w tym celu musisz uderzyć prętem o metal. Obecna siła zależy od grubości ścianki produktu.

- Po pojawieniu się łuku elektroda jest trzymana na złączu w odległości co najmniej 3 i nie większej niż 5 mm. Najwygodniejszy jest kąt nachylenia elektrody do płaszczyzny miejsca pod kątem 70 stopni, jak pokazano na zdjęciu.

- Szew jest nakładany nie ruchem równomiernym, ale ruchem oscylacyjnym, symulującym rozprowadzenie metalu przez złącze na obie krawędzie. Trajektoria jest inna - w kształcie półksiężyca, zygzakowata, ale w wyniku tego na skrzyżowaniu powstaje gęsty wąski wałek.

- Po schłodzeniu żużel jest wybijany młotkiem. Jeśli grubość ścianki jest duża, nakłada się drugi, a nawet trzeci szew z obowiązkowym usunięciem żużla przed każdym kolejnym etapem.

- Przy grubości większej niż 8 mm pierwszy szew należy spawać etapami: okrąg dzieli się na sekcje, fragmenty są spawane najpierw przez jeden, aw drugim etapie - pozostałe. Następnie na wierzch nakładany jest ciągły szew.

Prace spawalnicze są niebezpieczne: odpryski gorącego metalu, wysoka temperatura łuku, jego jasność stanowią poważne zagrożenie. Dlatego konieczne jest gotowanie fajek wodnych lub ogrzewanie zgodnie z przepisami bezpieczeństwa: konieczne jest użycie tarczy ochronnej lub maski, płóciennych rękawic, garnituru lub fartucha z gęstego materiału - najlepiej brezent. Podczas spawania elektrycznego konieczne jest, aby w pobliżu znajdowało się wiadro z wodą i koc lub kawałek plandeki.

Film o gotowaniu fajek wodnych jest opisany bardziej szczegółowo.

Co jest potrzebne?

Udane spawanie wymaga dwóch elementów: sprzętu i umiejętności. Co więcej, drugi punkt jest nie mniej ważny niż pierwszy.Wyjątkiem może być może tylko spawanie za pomocą osprzętu elektrycznego, ponieważ prostota technologii pozwala nawet nieprofesjonalnemu na wykonanie wysokiej jakości połączenia.

We wszystkich innych przypadkach pożądany jest udział specjalisty. Nie wolno nam zapominać, że naruszenie szczelności spoiny w systemie grzewczym może prowadzić do bardzo nieprzyjemnych konsekwencji (uszkodzenie mienia, w tym cudze, oparzenia itp.).

Narzędzia

Komplet narzędzi i urządzeń niezbędnych do wykonania prac spawalniczych ustalany jest w zależności od rodzaju rur użytych do wyposażenia instalacji grzewczej oraz wybranej metody spawania.

Przede wszystkim jest to spawarka ręczna.

Izolacja balkonu wymaga wiedzy i możesz ją uzupełnić w naszym artykule o tym, jak ocieplić balkon pianką. Szczegółowy schemat okablowania grzejników aluminiowych tutaj.

Urządzenie do łączenia rur polipropylenowych jest również czasami nazywane lutownicą. Do potrzeb domowych odpowiednie jest urządzenie o mocy 650 watów. Może być stosowany do łączenia rur z tworzyw sztucznych o średnicy do 60 mm. Dysze są dołączone do urządzenia.

W przypadku korzystania z osprzętu elektrycznego wymagane jest również specjalne urządzenie do ich podłączenia. Dodatkowo w procesie mogą być przydatne: rolkowy obcinak do rur, pozycjoner, specjalne urządzenia do usuwania rur utleniających i centrujących, nóż, młotek, a także materiały eksploatacyjne (złączki, złączki elektryczne itp.).

Spawanie rur metalowych odbywa się za pomocą aparatu elektrycznego lub gazowego. Do cięcia używa się „szlifierki” lub noża. Ponadto potrzebny będzie zwykły sprzęt spawacza: maska, płócienny kombinezon, rękawice, azbest, młotek, elektrody, drut itp.

metalowe rury

Do połączenia elementów metalowego systemu grzewczego stosuje się metodę spawania elektrycznego. Zanim ugotujesz rury grzewcze, musisz zdobyć metalowe elektrody. Przewodzą prąd i pełnią rolę „dodatku” do wypełnienia spoiny. Rozpoczynając połączenie, poszczególne odcinki rur są oczyszczane z piasku, brudu i gruzu. Wszystkie odkształcone końce zauważone w tym samym czasie muszą być wyrównane lub odcięte. Aby wykonać spawanie łukowe, krawędzie części są czyszczone do szerokości co najmniej 10 mm. Aby zamienić rury na całym obwodzie, konieczne jest przestrzeganie trybu ciągłego. Do spawania rur grzewczych za pomocą spawania elektrycznego z reguły stosuje się inną liczbę warstw.

Zależy to bezpośrednio od grubości ścianek rur grzewczych:

- 2 warstwy - o grubości nie większej niż 6 mm.

- 3 warstwy - 6-12 mm.

- 4 warstwy - ponad 12 mm.

Żużel należy usunąć z każdej ułożonej warstwy przed ułożeniem następnej. Warstwę początkową układa się metodą napawania schodkowego. W przyszłości stosuje się ciągłe napawanie zmiękczonego metalu. W trakcie łączenia konieczne jest rozłożenie schodkowej nawierzchni na kilka szczelin metodą „jeden po drugim”.

Przy organizacji obiegu grzewczego szczególnie ważne jest ułożenie pierwszej warstwy. Jeśli małżeństwo jest dozwolone, takie miejsce jest usuwane i nakładane na nowo. Wykonując nakładkę kolejnych warstw spawania, konieczne jest równomierne obracanie rury wzdłuż jej osi. Przy wykonywaniu każdej kolejnej warstwy wykonuje się niewielkie przemieszczenia o 1,5-3 cm od początku poprzedniej. Ostateczna nawierzchnia musi być połączona z główną powierzchnią, gładka i równa.

Przydatne wskazówki i możliwe błędy

Aby prawidłowo ugotować rury grzewcze, nie zaniedbuj zaleceń specjalistów:

- wygodniej jest spawać trudno dostępne miejsca za pomocą wygiętej elektrody, używając do kontroli lustra;

- przy zmianie elektrod szew kontynuuje się z 1,5 cm pokryciem już nałożonego;

- jakość połączenia spawanego poprawi się, jeśli górny szew zostanie wykonany w kierunku przeciwnym do dolnego, kończąc go w innym miejscu;

- bezpośrednia polaryzacja podczas spawania prądem stałym zapewnia lepsze nagrzewanie metalu niż odwrotna polaryzacja.

Przyczyną pojawienia się wad jest często nieuwaga początkujących i pewność siebie doświadczonych spawaczy. Na przykład nawet niewielkie odchylenie szwu na bok prowadzi do naruszenia szczelności połączenia. Zmiana długości łuku podczas spawania kończy się powstawaniem pustek i brakiem przetopu

Początkujący nie zauważają tych niuansów, a doświadczeni uważają, że nie należy zwracać uwagi na takie drobiazgi. Z przyczyn niezależnych od spawacza powstają wady z powodu złej jakości sprzętu i materiału rur

Jak wybrać odpowiednie elektrody do spawania rur?

Elektroda spawalnicza - pręt metalowy lub niemetalowy wykonany z materiału przewodzącego prąd elektryczny, przeznaczony do dostarczania prądu do spawanego przedmiotu.

Po pierwsze, niektóre informacje o właściwościach samych elektrod nie zaszkodzą. Strukturalnie elektroda jest cienkim prętem wykonanym z metalu. Pokryta jest specjalną powłoką do spawania.

Zasadniczo elektrody występują w różnych średnicach – im więcej materiału nałożymy na pręt, tym jest on grubszy.Ponadto powłoka elektrody nie tylko uczestniczy w spoinie, ale również chroni elektrodę przed tlenem, zapewnia równomierne spalanie łuku.

Czasami zdarza się, że podczas pracy żużel unosi się i tworzy film, który zapobiega wchłanianiu powietrza przez metal. Będzie to miało negatywny wpływ na jakość spoiny, ponieważ zawarte w powietrzu tlen i azot powodują, że spoina w metalu staje się krucha.

Doświadczony spawacz doskonale zna ten problem. W tym przypadku, po ostygnięciu żużla można go łatwo usunąć, wykonując krótkie, ale precyzyjne uderzenia młotkiem lub elektrodą. W żadnym wypadku żużel nie powinien pozostawać w szwie! W przeciwnym razie utworzy się w nim przetoka, która doprowadzi do rozhermetyzowania połączenia. Głównym zadaniem jest uzyskanie równego i ciasnego szwu. Doświadczony spawacz wykonuje to w formie podków lub ósemek. Z każdym nowym przejazdem żużel będzie się przemieszczał. Kiedy żużel zostanie całkowicie usunięty, szew będzie nie tylko mocny, ale także piękny.

Jeśli chodzi o jaką średnicę wybrać elektrodę do spawania, wszystko tutaj będzie zależeć od grubości złącza. Jeśli rury są małe, można kupić elektrody o średnicy 3 mm. Można je stosować do rur o grubości ścianki od 2 do 5 milimetrów. Jeśli rury mają grubsze ścianki - do 10 mm, należy kupić grubszą elektrodę.

Odpowiednio dobrane elektrody, nawet przy pracy na niedrogich spawarkach, pozwolą na spawanie dowolnego metalu na wysokim, profesjonalnym poziomie.

W celu wykonania zgrzewu wielowarstwowego zaleca się na początek zastosowanie elektrody 4 mm - dzięki temu można uzyskać większą głębokość zgrzewu.

Wybór opcji trybu

Prąd zgrzewania dobierany jest: do zgrzewania jednoprzebiegowego - w zależności od grubości ścianki rury, a do zgrzewania wieloprzebiegowego - na podstawie wysokości wałka, która powinna wynosić 2 - 2,5 mm. Prąd spawania jest przypisany na poziomie 30 - 35 A na 1 mm średnicy elektrody.

Napięcie łuku powinno być jak najniższe, co odpowiada spawaniu łukiem zwarciowym.

Szybkość spawania reguluje się w następujący sposób. aby zapewnić wtopienie krawędzi i utworzenie wymaganych wymiarów spoiny.

Zużycie gazu osłonowego uzależnione jest od gatunku spawanej stali i aktualnego reżimu (od 8 do 14 l/min).

Drut spawalniczy o średnicy 1,6-2 mm dobierany jest w zależności od gatunku spawanej stali (patrz artykuł Materiały spawalnicze).

Średnica elektrody W, mm

Średnica dodatku, mm

Prąd spawania, A

Napięcie łuku, V

Zużycie gazu, l/min

Minimalne tryby prądu w zależności od marki elektrody W

Średnica elektrody W, mm

Polaryzacja prądu stałego (A)

Prąd przemienny, A

Spawanie rozpoczyna się natychmiast po nałożeniu szpilek, które należy ponownie stopić podczas pierwszej warstwy. W miejscach trudno dostępnych pierwszą spoinę graniową można wykonać bez drutu, jeżeli szczelina i przemieszanie krawędzi nie przekraczają 0,5 mm, a stępienie krawędzi nie przekracza 1 mm. Wyjątkiem są złącza rurowe wykonane ze stali 10 i 20, które zawsze muszą być spawane z dodatkiem.

Kolejność nakładania warstw przy spawaniu przez jednego spawacza połączeń stałych

Łuk należy zapalić i zgasić na krawędzi rury lub na już nałożonym szwie w odległości 20-25 mm od końca szwu. Dopływ argonu zostaje zatrzymany 5–8 s po zerwaniu łuku.

Spawanie rurociągów ze stali wysokostopowych, szczególnie odpornych na korozję, wykonuje się z zabezpieczeniem grani spoiny albo poprzez doprowadzenie argonu do wnętrza rury, albo za pomocą pasty topnikowej FP8-2.

Podczas spawania stali wysokostopowych należy przestrzegać kilku warunków:

- tryby prądu minimalnego;

- krótki łuk spawalniczy;

- maksymalna prędkość spawania bez przerw i ponownego nagrzewania tego samego odcinka metalowego;

- unikać poprzecznych drgań palnika;

- drut elektrodowy powinien być podawany równomiernie, aby nie tworzyć rozprysków stopionego metalu, które po opadnięciu na metal podstawowy mogą później powodować powstawanie ognisk korozji

Na rurociągach grubościennych (powyżej 10 mm) o średnicy powyżej 100 mm ze stali niskowęglowych i niskostopowych spoina graniowa jest spawana metodą łuku argonowego bez pozostałych pierścieni podkładowych.

Spawanie powinno odbywać się metodą odwrotną w odcinkach nie dłuższych niż 200 mm. Wysokość spoiny korzeniowej musi wynosić co najmniej 3 mm. W takim przypadku konieczne jest zapewnienie płynnych przejść do powierzchni rury.

Kierunek i kolejność układania warstwy korzeniowej

Spawanie łukiem argonowym jest również stosowane, gdy pierścień oporowy jest spawany w rurach wykonanych ze stali węglowych i niskostopowych. Pierścień jest ciasno, ale bez naprężeń, zainstalowany w rurze, pozostawiając szczelinę między pierścieniem a wewnętrzną powierzchnią rury nie większą niż 1 mm. Pierścień sklejany jest od zewnątrz spoiną pachwinową o długości 15-20 mm z nogą 2,5-3 mm do rur o średnicy do 200 mm w dwóch miejscach, a większej średnicy w trzech lub czterech miejscach.

Sczepianie niezależnie od gatunku stali rury i pierścienia oporowego wykonuje się drutem spawalniczym Sv-08G2S o średnicy 1,6-2 mm. Pierścień podkładowy jest spawany jednowarstwową spoiną pachwinową z ramieniem 3-4 mm z tym samym dodatkiem.

Sczepianie i spawanie podkładki odbywa się bez podgrzewania, niezależnie od gatunku stali i grubości ścianki rury.Wyjątkiem są rury wykonane ze stali 15Kh1M1F o grubości ścianki większej niż 10 mm - koniec takiej rury jest podgrzewany do 250 - 300 ° C.

Niewielu jest prawdziwych specjalistów w spawaniu łukowym rur stalowych. Ta praca wymaga filigranowej precyzji i dużej wprawy. Spawanie grani jest najważniejszym etapem procesu.

Profesjonalne spawanie rur

- Zgrzewarka do rur z tworzywa polipropylenowego: jak wybrać narzędzie, sprzęt, wideo, recenzje

- Spawanie rur polipropylenowych: instrukcja wideo, temperatura i czas nagrzewania, technologia lutowania, jak prawidłowo spawać plastikowe złączki

Najwyższej jakości połączenie rur stalowych o dowolnym rozmiarze zapewnia spawanie łukiem elektrycznym. Łączone części topi się pod wpływem wyładowania elektrycznego. Artykuł zawiera lekcje wizualne dotyczące spawania.

Dobór elektrod

Pierwszą rzeczą, którą musisz wykonać spawanie rur grzewczych lub innych konstrukcji, są elektrody. Od jakości materiałów eksploatacyjnych będzie zależeć nie tylko niezawodność uzyskanych spawów i szczelność układu, ale również sam przebieg prac.

Przez elektrodę rozumie się cienki pręt stalowy ze specjalną powłoką, która pozwala na uzyskanie stabilnego łuku w procesie elektrycznego spawania rur, bierze udział w tworzeniu spoiny, a także zapobiega utlenianiu metalu.

W zależności od rodzaju rdzenia istnieją takie elektrody:

- Z nietopliwym środkiem. Materiałem na takie produkty jest grafit, węgiel elektryczny lub wolfram.

- Z centrum topienia. W tym przypadku rdzeniem jest drut, którego grubość zależy od rodzaju spawania.

Jeśli chodzi o powłokę zewnętrzną, wiele elektrod, które można znaleźć na rynku, należy podzielić na kilka grup.

Tak więc zasięg może być:

Przed rozpoczęciem pracy zalecamy skonsultowanie się ze znajomymi spawaczami na temat rodzaju preferowanych przez nich elektrod. W każdym przypadku będą to różne marki, ponieważ w sprzedaży może być wiele marek i różne w zależności od miasta.

Eksperci doradzają

Vadim Bodrov, spawacz elektryczny: Z biegiem czasu każdy spawacz rozwija swoje własne „pismo odręczne”. Polega na naprzemiennym kierunku translacyjnym szwu, wzdłużnym i poprzecznym. Chociaż teoretycznie każda z tych metod prowadzenia szwu jest przeznaczona dla własnego przypadku, w praktyce spawacze często używają wszystkich trzech naraz. Prędzej czy później nawet początkujący nauczy się „wyczuwać” materiał i na poziomie intuicyjnym zrozumie, w jakim przypadku należy użyć tego lub innego rodzaju szwu.

Nikołaj Aleksandrowicz Kozyriew, spawacz elektryczny: Nawet jeśli zadanie wydaje się niezwykle proste, a proponowany szew jest kompletnie elementarny, w przypadku rur nie należy się relaksować. Wystarczy trochę odsunąć szew na bok - a to może spowodować naruszenie uszczelnienia złącza podczas pracy. Tak więc praca z rurociągiem będzie wymagała maksymalnej koncentracji.

Jak spawać rury profilowe własnymi rękami: zalecenia od profesjonalistów

Aby proces spawania przebiegał bez siły wyższej, musisz przestrzegać kilku wskazówek:

prawidłowy dobór reżimu temperatury zgrzewania, w zależności od grubości ścianki, pozwoli uniknąć deformacji i spalenia profilu;

jeśli ważne jest utrzymanie wewnętrznego światła rury, należy ostrożnie unikać wnikania stopionego metalu do rury;

na końcowym połączeniu wysokie napięcie występuje w rogach profilu;

aby zdobyć praktykę, możesz ćwiczyć spawanie rur na niepotrzebnych częściach lub segmentach.

Ten artykuł pomoże początkującym w spawaniu nauczyć się prawidłowego spawania rury profilowej i wykonywania pracy na wysokim poziomie.

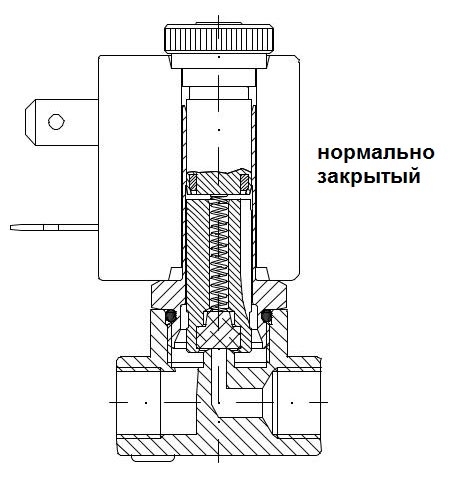

Jak podłączyć się do wspólnej sieci wodociągowej?

Przed zderzeniem z rurą wodną pod wysokim ciśnieniem płynu zapoznaj się z trzema opcjami technologicznymi, które różnią się w zależności od materiału z jakiego wykonane są rury (mogą to być polimer (PP), żeliwo, stal ocynkowana).

Do toru środkowego polimeru podłączenie do rury wodnej pod ciśnieniem; na to wygląda:

- Wykopany jest rów o wielkości nie mniejszej niż półtora metra, obszar, w którym będą prowadzone prace, jest odsłonięty, a od niego do domu wykopany jest rów;

- Pod koniec prac ziemnych przygotowywane jest siodło do podłączenia do sieci wodociągowej - jest to składany kołnierz zaciskany, który wygląda jak koszulka. Proste wyloty siodła są podzielone na pół, a na pionowym wylocie jest zainstalowany zawór odcinający ciśnienie. Przez kran przewierca się rurę ze specjalną dyszą do podwiązania. Najbardziej niezawodnym schematem siodełka jest składane spawane. Taką obrożę łatwo podzielić na dwie połówki, zmontować na odcinku wiązania i przyspawać do trasy głównej. W ten sposób zacisk do podłączenia do źródła wody jest przyspawany do korpusu, zapewniając niezawodne i całkowicie hermetyczne zaopatrzenie w wodę do mieszkania;

- Rura jest wiercona konwencjonalną wiertarką i wiertarką elektryczną.Zamiast wiertła możesz użyć korony, ale ważny jest wynik, a nie narzędzie;

- Wierci się otwór przelotowy, aż wypłynie z niego strumień wody, po czym wyjmuje się wiertło i zamyka zawór. Ze względów bezpieczeństwa pod koniec procesu wiercenia elektronarzędzie zastępuje się wiertarką ręczną lub klamrą. Jeśli wywiercisz otwór nie wiertłem, ale koroną, automatycznie zapewni to szczelność miejsca wiercenia. Oprócz tych opcji istnieje rozwiązanie wykorzystujące specjalny nóż, który jest obracany za pomocą klucza nastawnego lub klamry zewnętrznej;

- Ostatnim etapem podłączenia do centralnego wodociągu jest założenie własnego wodociągu, ułożonego wcześniej w wykopie i połączenie go z trasą centralną amerykańską złączką zaciskową.

Aby uzyskać pełną kontrolę nad punktem wstawiania, wskazane jest wyposażenie nad nim rewizji - studni z włazem. Studnia jest standardowo wyposażona: na dnie wykonywana jest poduszka żwirowo-piaskowa, pierścienie żelbetowe są opuszczane do wykopu lub ściany są układane cegłami. Dzięki temu nawet zimą będzie można odciąć dopływ wody, jeśli konieczna będzie naprawa w domu.

W przypadku centralnej rury wodociągowej wykonanej z żeliwa złączka siodełkowa wygląda następująco:

- Aby wbić się w rurę żeliwną, należy ją najpierw dokładnie oczyścić z korozji. W samym miejscu wiercenia górna warstwa żeliwa jest usuwana za pomocą szlifierki o 1-1,5 mm;

- Siodło jest wbudowane w rurociąg w taki sam sposób, jak w pierwszym akapicie, ale aby całkowicie uszczelnić połączenie między rurą a zaciskiem, kładzie się gumową uszczelkę;

- W dalszym etapie do króćca zaciskowego dołączany jest zawór odcinający - zawór, przez który wprowadzane jest narzędzie tnące.

- Następnie wierci się korpus żeliwnej rury i nie zapominaj o potrzebie schłodzenia miejsca cięcia, a także terminowej wymiany koron.

- Wywiercony jest otwór do podłączenia do głównego źródła wody za pomocą zwycięskiej lub diamentowej korony ze stopu twardego;

- Ostatni krok jest taki sam: zdejmuje się koronę, zawór zamyka się, miejsce wkłucia jest oparzone specjalnymi elektrodami.

Rura stalowa jest nieco bardziej ciągliwa niż rura żeliwna, dlatego wprowadzenie rury odbywa się techniką podobną do rozwiązania z przewodem polimerowym, ale nie stosuje się siodła, a wcześniej jak zrobić cięcie w wodociągu ze stali ocynkowanej realizowane są następujące etapy:

- Rura jest odsłonięta i oczyszczona;

- Rura odgałęziona z tego samego materiału co rura główna jest natychmiast przyspawana do rury;

- Zawór odcinający jest przyspawany lub przykręcony do rury;

- Korpus głównej rury przewierca się przez zawór - najpierw wiertarką elektryczną, ostatnie milimetry - narzędziem ręcznym;

- Podłącz dopływ wody do zaworu i połączenie ciśnieniowe jest gotowe.

Dobór narzędzi i konfiguracja sprzętu

Pomimo wszystkich trudności praca z rurami pod ciśnieniem jest całkiem możliwa. Najważniejsze jest prawidłowe dostosowanie trybów pracy i wybór odpowiednich narzędzi.

Na przykład najlepsze elektrody do spawania rur wodnych są następujące:

SSSI 13/55. Uniwersalne elementy pozwalające na naprawę rur wykonanych ze stali, niezależnie od stopnia stopowania i zawartości węgla.

Uformowany szew charakteryzuje się optymalnym połączeniem wytrzymałości, ciągliwości i twardości, wytrzymuje duże obciążenia operacyjne bez tworzenia się powtarzających się przetok i niszczenia.Początkujący mogą obawiać się, że elektroda przykleja się do metalu podczas pracy, ale pozbycie się tego jest bardzo łatwe, wystarczy wydłużyć łuk.

W ciągu kilku minut pracy możesz rozwinąć dobrą umiejętność, poczuć wszystkie subtelności i zalety elektrody.

MGM-50K. Nowy projekt zoptymalizowany pod kątem rur pod ciśnieniem.

Główną cechą jest to, że wokół łuku tworzy się pęcherzyk gazu, spychając na bok parę lub ciecze, co poprawia warunki, w jakich odbywa się spawanie, ułatwia zadanie i pozwala na osiągnięcie pożądanego rezultatu.

Elektroda nadaje się zarówno do rur ze stali wysokowęglowej, jak i niskostopowej. Dopuszcza się pracę na zanieczyszczonych powierzchniach i metalu, który ma już ślady uszkodzeń korozyjnych.

Obejrzyj ciekawy film, które elektrody najlepiej nadają się do spawania rur:

Warto również przestrzegać następujących zaleceń:

- Zwiększenie natężenia prądu pomoże osiągnąć niezbędną stabilność łuku, prawdopodobieństwo przywierania elektrody zmniejszy się ze względu na to, że metal spoiny szybko się ochładza i przywiera do podstawy.

- Elektrody są wstępnie kalcynowane, a miejsce pracy ogrzewane jest palnikiem gazowym. Płomień odparowuje ciecz sączącą się z rury, zwiększa się poziom przyczepności osadzonego metalu do podłoża.

- Przy wyborze napięcia należy skupić się na własnych preferencjach.

Początkujący powinni mieć świadomość, że:

- prąd przemienny tworzy bardziej stabilny łuk, umożliwia pracę nawet pod imponującą warstwą wody, ale ostateczna jakość szwu nie jest zbyt wysoka;

- prąd stały z kolei pomaga osiągnąć maksymalną głębokość penetracji osadzanego metalu i wytrzymałość spoiny, ale bezpośrednia praca w środowisku o dużej wilgotności jest trudniejsza.

Przydatny film dla początkujących na temat gotowania rury z wodą podczas naprawy głównej sieci grzewczej: