- Proces produkcji instalacji

- Jak zrobić stół wibracyjny własnymi rysunkami?

- Produkcja elementów konstrukcyjnych

- łóżko

- Elementy elastyczne

- Ekscentryczny

- Podstawowe elementy konstrukcyjne

- Jak to zrobić samemu?

- Uniwersalny stół wibracyjny - cechy konstrukcyjne

- Instrukcje krok po kroku dotyczące wykonania stołu wibracyjnego z wibracjami poziomymi

- Materiały i narzędzia potrzebne do montażu stołu wibracyjnego: ceny i specyfikacje

- Wykonanie stołu wibracyjnego

- łóżko

- platforma stołowa

- Instalacja silnika

- domowy dysk

- Jakie jest urządzenie, wymagania dotyczące jego działania

- Uwaga dla rzemieślników

- Inne opcje tworzenia własnego wibratora w domu

- Wideo: wibrator wewnętrzny z silnika pompy wodnej

- Wideo: głęboki wibrator z trymera

- Instrukcje dotyczące produkcji stołów wibracyjnych

- Częstotliwość i cykl użytkowania silnika wibracyjnego

Proces produkcji instalacji

Najtrudniejszym krokiem w projektowaniu domowego stołu wibracyjnego w domu jest wybór odpowiedniego silnika elektrycznego. Dobrą opcją jest silnik z pralki, którego jedyną wadą jest kruchość spowodowana zużyciem łożyska lub rozłączeniem osi.

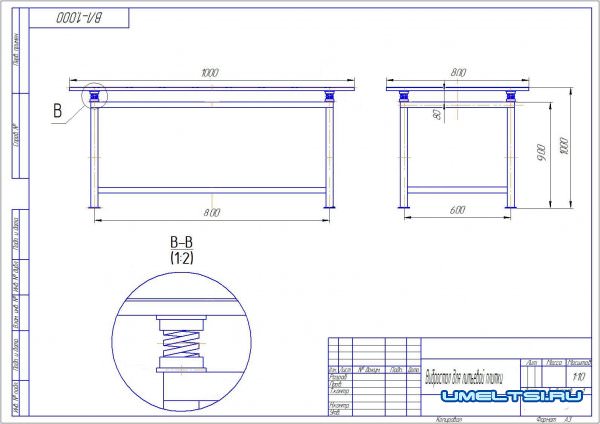

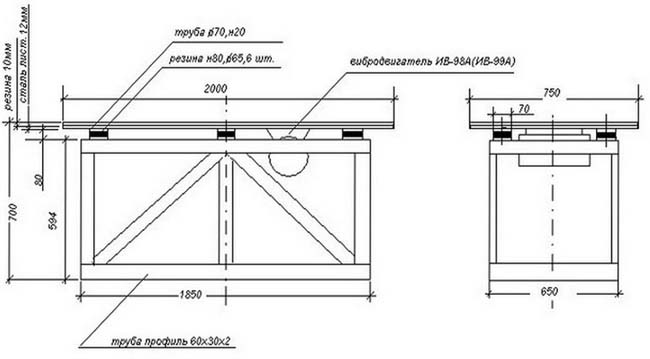

Przed przystąpieniem do wykonania instalacji należy znaleźć rysunek stołu wibracyjnego w odpowiedniej literaturze lub w Internecie. Zaleca się prowadzenie dalszych prac zgodnie z nim.

Przed przystąpieniem do wykonania instalacji należy znaleźć rysunek stołu wibracyjnego w odpowiedniej literaturze lub w Internecie. Zaleca się prowadzenie dalszych prac zgodnie z nim.

- Podstawa wykonana jest z kanału lub narożnika. Rozmiar może być dowolny, eksperci uważają za standard 700x700 mm. Planując powierzchnię przestrzeni roboczej należy pamiętać, że musi ona odpowiadać mocy zastosowanego silnika elektromechanicznego.

- Wspierać się. Nogi stołu wibracyjnego to metalowe rury. Zgrzewane są do podłoża za pomocą zgrzewarki. Aby zapewnić maksymalną stabilność, do nóg przymocowane są metalowe płyty, które następnie mocuje się zaprawą betonową. Jeśli istnieje potrzeba przesunięcia stołu wibracyjnego, nie powinieneś tego robić. Wtedy stabilność będzie zależeć od jakości podłogi. Wysokość stołu jest wybierana arbitralnie, ale powinna zapewniać wygodę kreatora. Silnik powinien znajdować się w pewnej odległości od podłogi.

- Sprężyny znajdują się w każdym rogu i na środku konstrukcji i są do niej przyspawane. Można je zabrać z motoroweru lub samochodu i przeciąć na pół. Zapewnią wibracje blatu podczas pracy silnika elektrycznego. Płyty są do nich przyspawane, mocowane na blasze, której grubość powinna wynosić co najmniej 8 mm. W przypadku zastosowania cieńszej podstawy może wystąpić deformacja części roboczej.

- Silnik jest przymocowany do kwadratu przyspawanego do stołu wibracyjnego na sprężynach. Oscylacje o niskiej amplitudzie i wysokiej częstotliwości zapewnia mimośród, który jest wykonany z metalowej podkładki, nałożonej na wał silnika.Z boku robi się w nim otwór i tworzy gwint o 8. Regulacja amplitudy odbywa się poprzez wkręcanie lub odkręcanie śruby, która jest zamocowana w podkładce nakrętką kontrolną.

Możesz uprościć pracę i kupić niezrównoważony silnik w sklepie. W tym celu doskonały jest wibrator IV-99 E 220 V. Jego koszt to 6000 rubli i doskonale radzi sobie z zadaniem. Nie będzie zbyteczny zakup potencjometru prądu przemiennego, który poprzez zmianę napięcia pozwoli dostosować częstotliwość drgań do każdego rodzaju użytej mieszanki betonowej.

Zastosowanie stołów wibracyjnych do produkcji płyt chodnikowych ma szereg zalet. To nie tylko wytrzymałość i wysoka jakość produktów, ale także znaczne oszczędności: można stosować twarde mieszanki z niewielką ilością cementu bez utraty jakości. Wydajność domowego stołu wibracyjnego sięga 50-60 m2 płytek dziennie. Ta kwota wystarczy, aby z sukcesem prowadzić biznes w zakresie produkcji i sprzedaży produktów do układania chodników.

Jak zrobić stół wibracyjny własnymi rysunkami?

Jak zrobić stół wibracyjny własnymi rękami, rysunkami, schematami, opisem.

Głównym celem stołu wibracyjnego

Wibracje stołu pozwalają na usunięcie nadmiaru powietrza z roztworu betonu, co z kolei poprawia właściwości wytrzymałościowe wyrobu betonowego.

Z jakich węzłów składa się struktura:

• podstawa (stelaż metalowy) • blat (płaszczyzna robocza stołu) • sprężyny (przekrój okrągły lub prostokątny) • wibrator (platformowy wibrator jednofazowy)

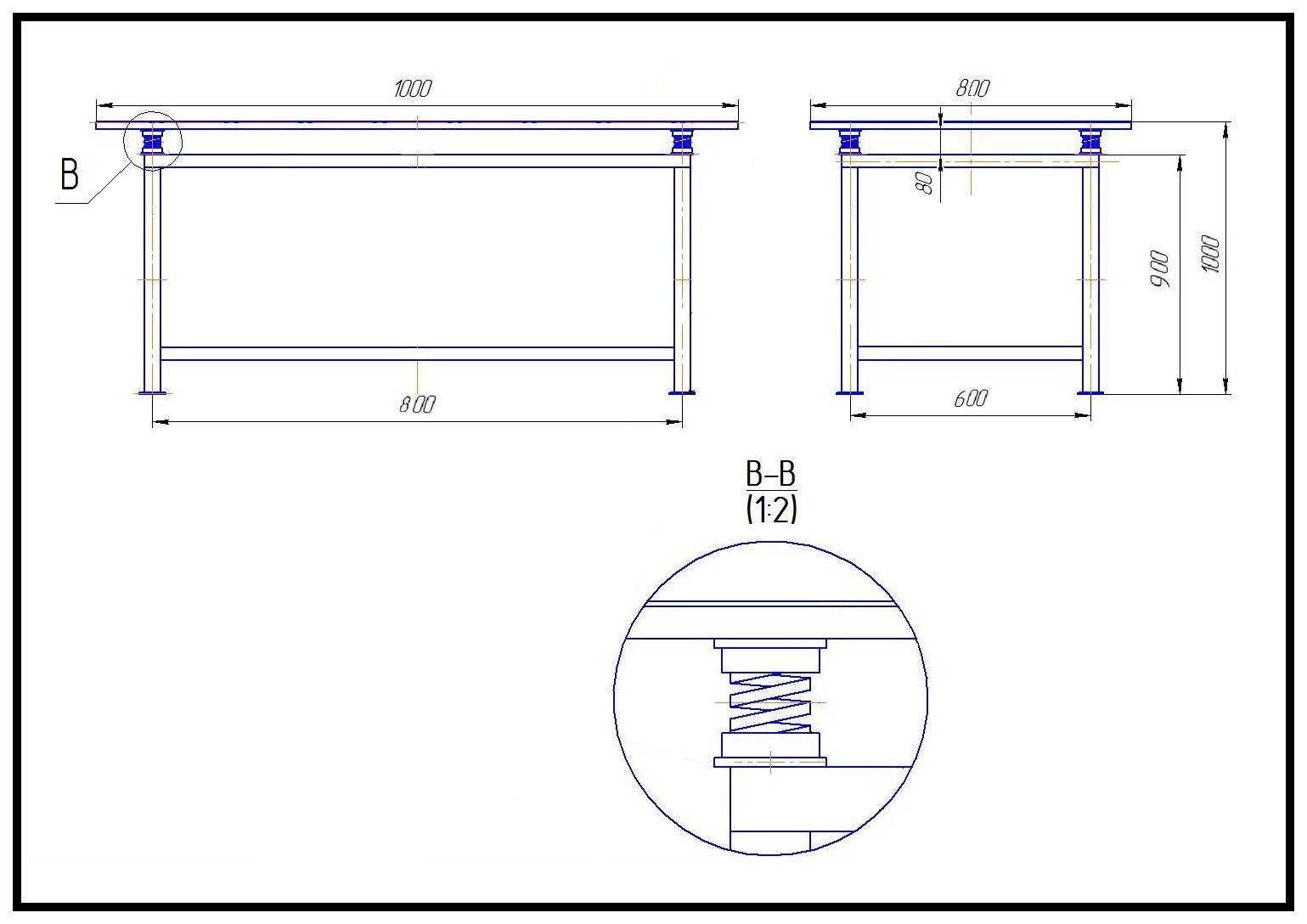

BAZA

Przygotuj niezbędny materiał:

• prostokątna rura metalowa 25x50x3 (mm) GOST 8645-68 • kwadratowa rura metalowa 50x50x3 (mm) GOST 8639-82 • metalowa rura 63,5x3,5 (mm) GOST 8734-75 • grubość blachy 4 (mm) GOST 19903-74

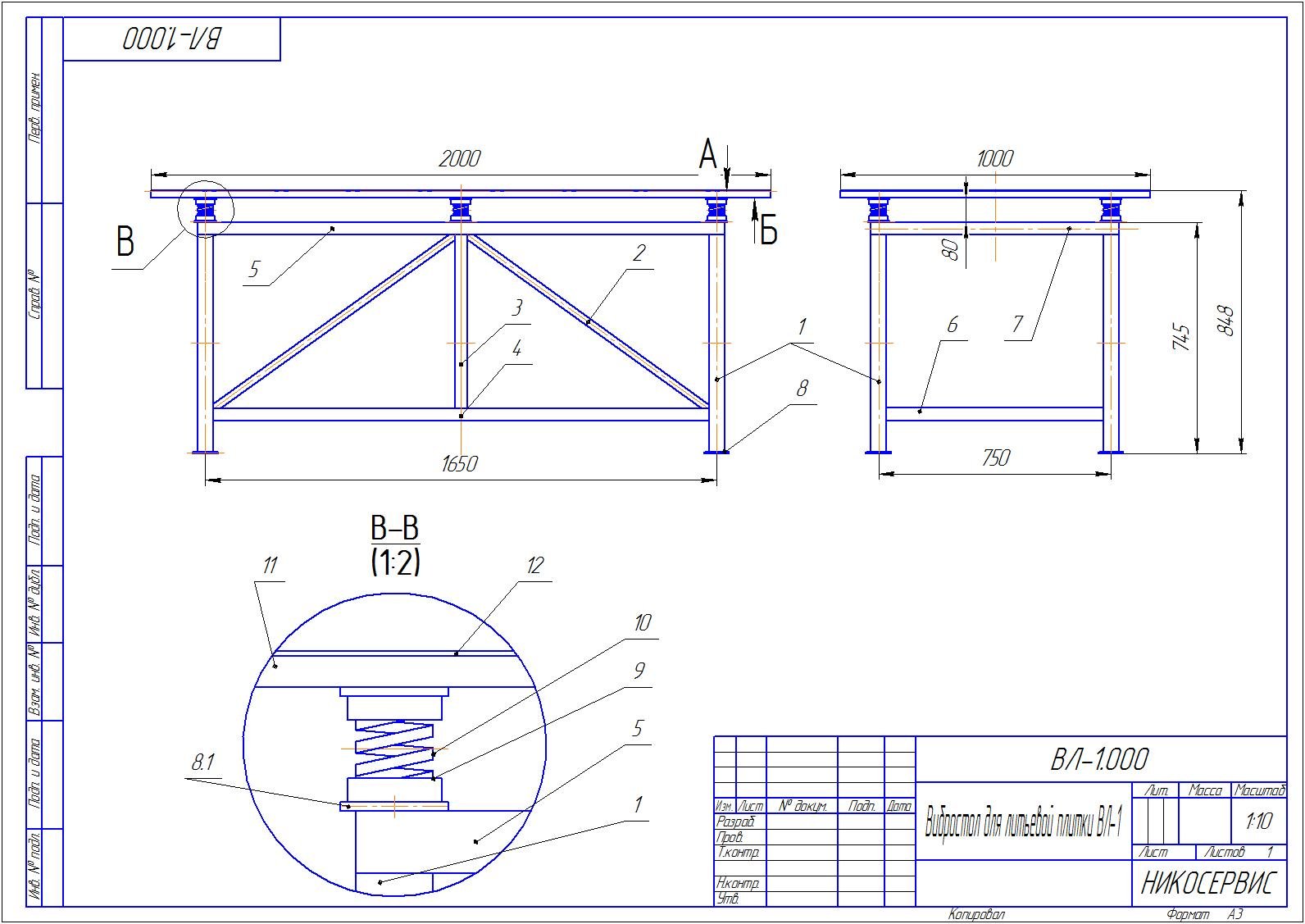

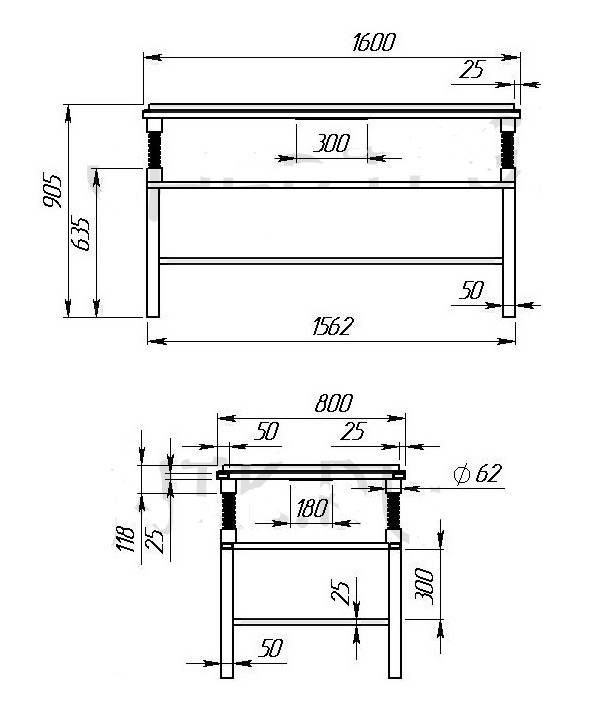

A więc jak zrobić stół wibracyjny własnymi rękami według przedstawionego rysunku?

Z rur wycinamy półfabrykaty o wymaganej długości. Wycinamy kwadratowe półfabrykaty z blachy i wiercimy w każdym po cztery otwory przelotowe (na rogach). Zespawamy wszystkie części razem i otrzymamy sztywną podstawę, którą przymocujemy do powierzchni podłogi za pomocą połączenia kotwiącego.

BLAT

Przygotuj niezbędny materiał:

• rura prostokątna metalowa 25x50x3 (mm) • rura metalowa 63,5x3,5 (mm) • narożnik metalowy walcowany na gorąco równopółkowy 25x25x3 (mm) GOST 8509-93 • blacha 3 gr (mm) • blacha 5 gr (mm) )

Zgodnie z rysunkiem

Przygotuj półfabrykaty i zespawaj je ze sobą. Narożnik, przyspawany na obwodzie stołu, będzie jego granicą i zachowa swój kształt podczas pracy mechanizmu.

Od spodu stołu spawamy metalową płytkę z otworami montażowymi pod wibrator.

SPRĘŻYNY

Wybieramy ze standardowej gamy producentów GOST 18793-80, której sztywność jest oparta na obciążeniach operacyjnych.

WIBRATOR

Wybieramy z gamy modeli krajowych producentów, można użyć marki IV-99E

Dane techniczne:

• napięcie robocze, V - 220, pobór prądu, A - 1,9, pobór mocy, W - 250, waga, kg - 14,5

Schemat okablowania znajduje się w instrukcji obsługi wibratora.

Kolejność montażu:

1. Mocujemy podstawę do podłogi.

2. W narożach do rur wkładamy sprężyny.3. Naprawiamy spód wibratora na blacie.4. Blat montujemy na sprężynach rurami w dół.

Jak zrobić stół wibracyjny własnymi rękami, rysunkami i szczegółowym opisem projektu pod ręką, pozostaje tylko pragnienie i przeznaczyć trochę wolnego czasu.

Produkcja elementów konstrukcyjnych

Zanim sam wykonasz stół wibracyjny, powinieneś sporządzić szczegółowy rysunek. Dzięki temu będzie można obliczyć ilość materiału i uwzględnić niuanse projektu na etapie rozwoju.

Możesz skorzystać z gotowych rysunków stołu wibracyjnego. Podczas pracy ściśle przestrzegaj określonych wymiarów.

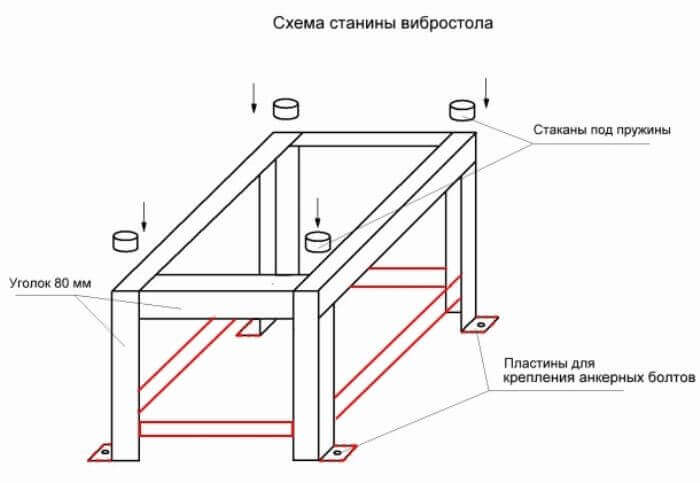

łóżko

Aby wykonać podstawę, montuje się pionowo 4, 6 lub 8 metalowych rur. Między sobą są spawane poprzecznymi paskami lub narożnikami. Do pracy wybierany jest płaski obszar. Górna i dolna krawędź rur muszą leżeć w tej samej płaszczyźnie poziomej. Aby to zrobić, użyj poziomu budynku wodnego.

W dolnej części do nóg przymocowane są kawałki blachy. Wykonane są w nich otwory do mocowania do wykładziny podłogowej. Z kolei na nogach montuje się okulary ze skrawków rur lub wsporniki do mocowania elastycznych poduszek.

Z jednej strony zamontowana jest puszka przeznaczona do zamontowania centralki. Wysokość lokalizacji jest dobrana tak, aby operator nie pochylał się w kierunku przycisków podczas pracy.

Stół wibracyjny jest przymocowany do wykładziny podłogowej. Aby uniknąć przesunięcia sprzętu podczas ubijania mieszanek budowlanych, nogi są bezpiecznie przymocowane do podłogi za pomocą kotew. Pod wpływem wibracji połączenia gwintowane są spontanicznie odkręcane. Aby to wyeliminować, pod nakrętką kotwiącą montuje się podkładkę zabezpieczającą.

Elementy elastyczne

W górnej części ramy zamontowane są części sprężynowe. Sposób mocowania dobierany jest w zależności od rodzaju elementu. W okularach zamontowane są metalowe sprężyny.poduszki samochodowe są skręcane za pomocą połączenia gwintowego. Na tym etapie przestrzeganych jest kilka zasad:

- Długość sprężyn musi być taka sama. Przekrzywiona górna powierzchnia spowoduje ślizganie się form podczas pracy. Użycie stołu wibracyjnego będzie niemożliwe.

- Podczas mocowania elementów elastycznych instalowane są nakrętki zabezpieczające.

- Wysokość sprężyn musi być wystarczająca, aby górna powierzchnia i rama nie stykały się ze sobą pod wpływem ciężaru mieszanek budowlanych na stole wibracyjnym.

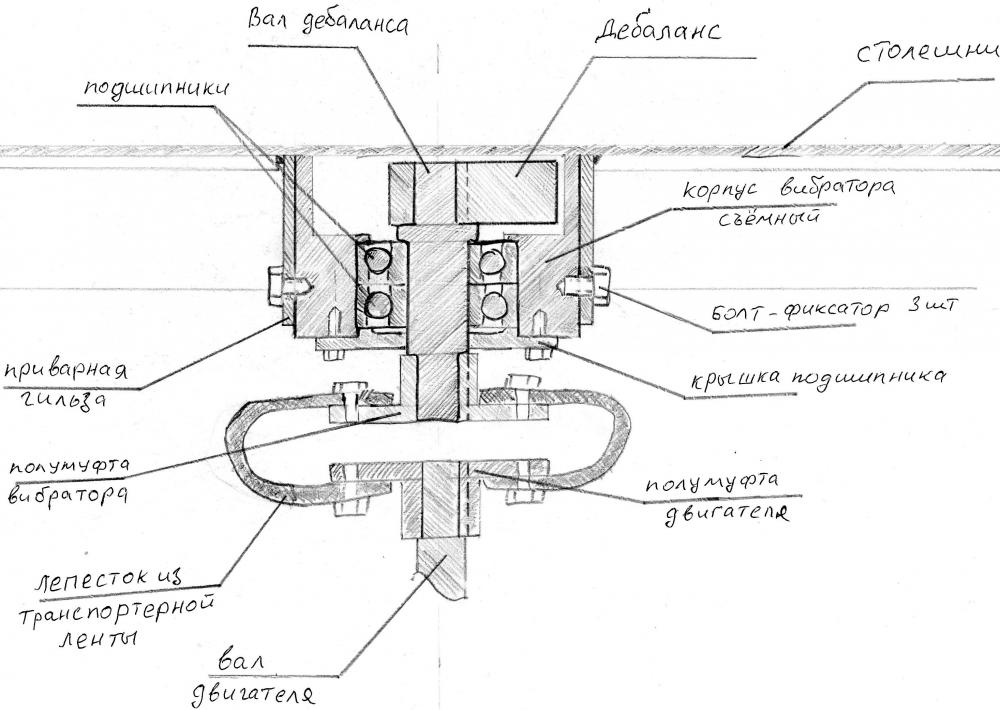

Ekscentryczny

Ruchy oscylacyjne na stole wibracyjnym przenoszone są z silnika za pomocą mimośrodu na wale wirnika. Jest to część z przesuniętym środkiem ciężkości. Gdy zwora silnika elektrycznego obraca się, pod wpływem siły odśrodkowej powstają wibracje. Siła drgań przenoszona na stół wibracyjny zmienia się poprzez przesunięcie środka ciężkości. Szczegóły możesz wykonać samodzielnie:

- Wytnij 2 owale z blachy o grubości 8-10 mm.

- Połącz ze sobą obrabiane przedmioty. W takim przypadku stosuje się zacisk lub imadło.

- Wywierć otwory do mocowania na wale wirnika. Otwory nie znajdują się w środku części, ale z przesunięciem.

- Kompas rysuje linię w tej samej odległości od wykonanego otworu.

- Wywierć kilka otworów wzdłuż linii. Są one potrzebne, aby mocowanie owali było połączeniem gwintowanym.

Następnie części są instalowane na zworze silnika elektrycznego. Podczas pracy zmienia się środek ciężkości mimośrodu, przesuwając jeden wałek względem drugiego.

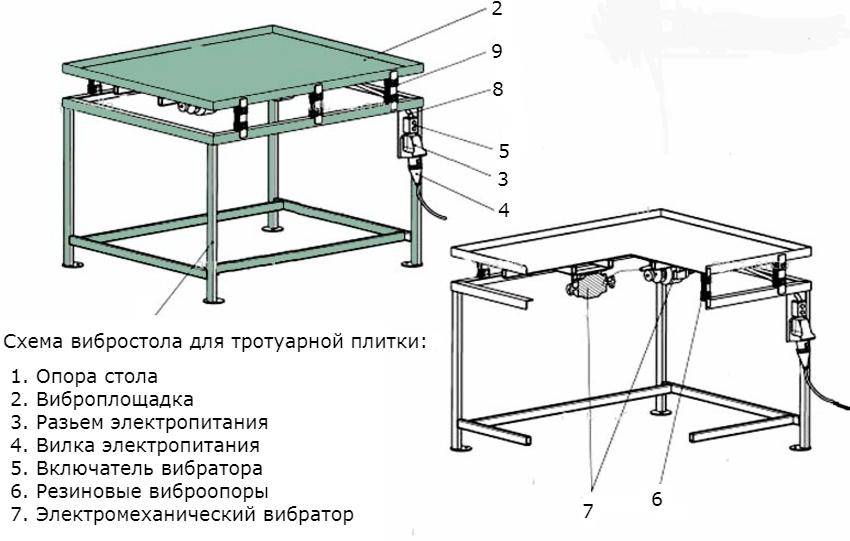

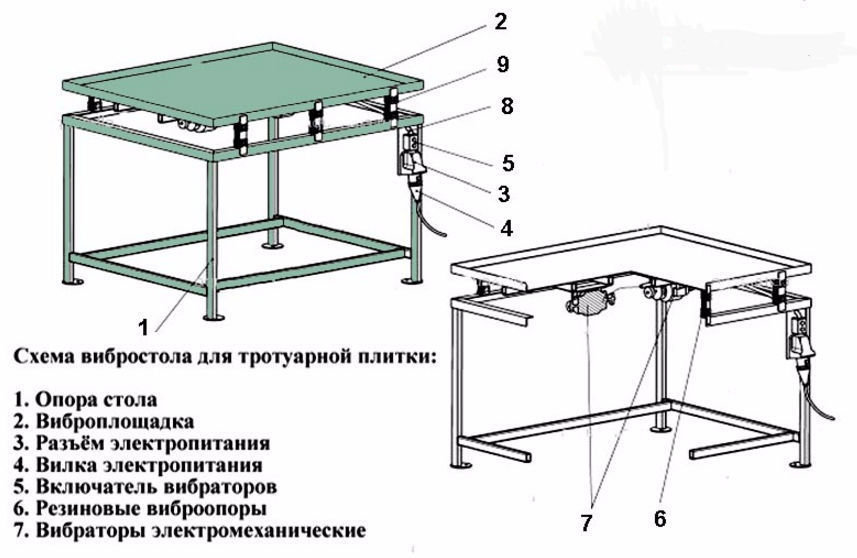

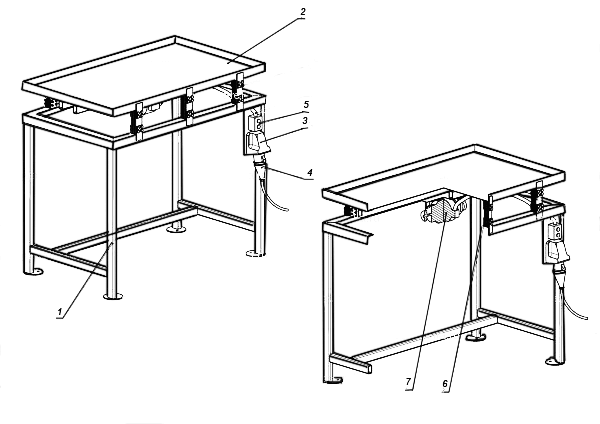

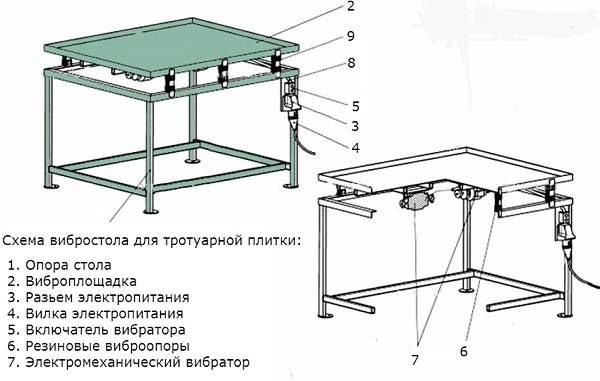

Podstawowe elementy konstrukcyjne

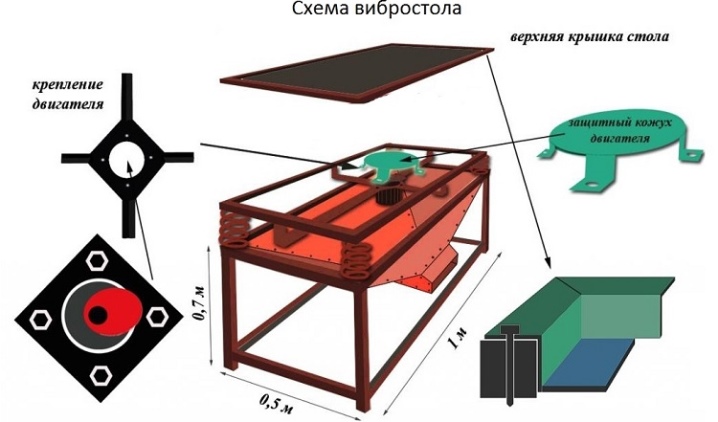

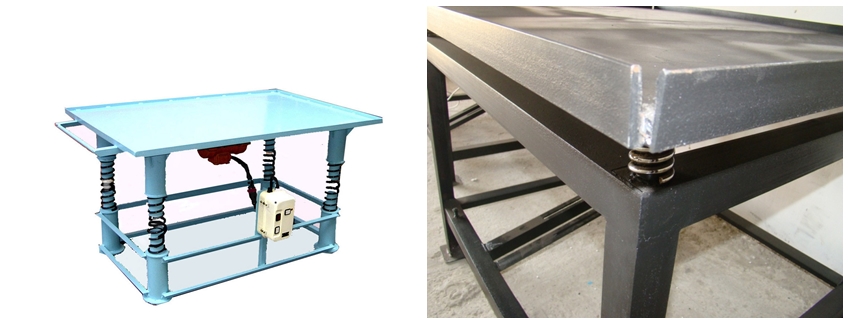

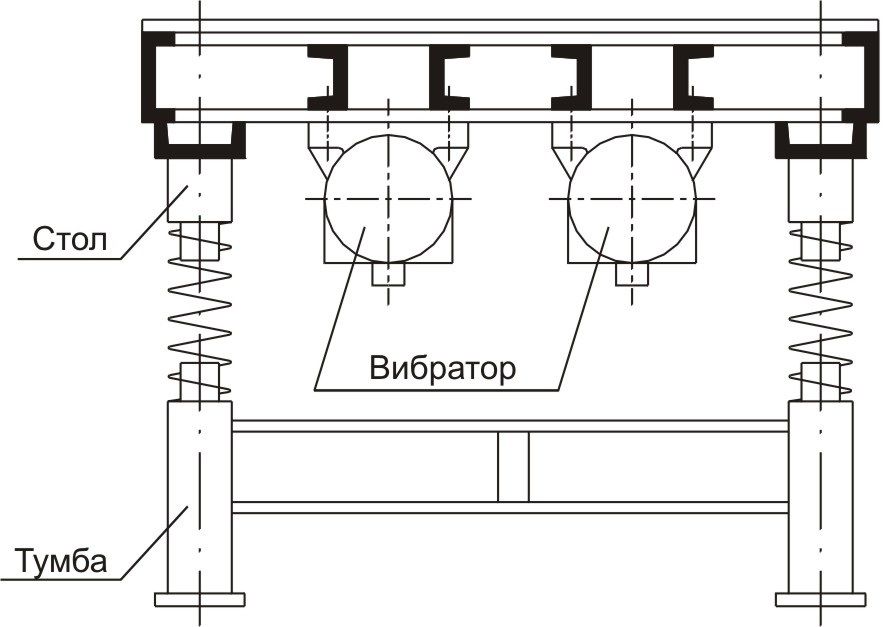

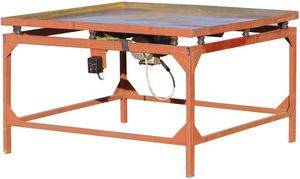

W rzeczywistości stół składa się z trzech dużych elementów: podstawy, wibrującego blatu z odpowiednimi ruchomymi podporami oraz napędu, który wytwarza siłę wibracji.

Jeśli bardziej szczegółowo przyjrzymy się projektowi, możemy wyróżnić:

- rama mocy produktu. Składa się z czterech regałów połączonych podłużnymi belkami. Do produkcji tych elementów stosuje się metal walcowany - rurę profilową, narożnik, kanał i tak dalej;

- blat. Płyta płaska (najczęściej wykonana z blachy) musi być wyposażona w boki. Jest to konieczne, aby formy z zainstalowanym na nich rozwiązaniem nie „wysuwały się” ze stołu podczas wibracji;

- gniazdo do zasilania;

- odpowiednio wtyczka przewodu zasilającego;

- przełącznik, aby włączyć wibrator;

- amortyzatory (sprężyny). Urządzenia te łagodzą szarpnięcia podczas wibracji blatu, sprawiają, że wibracje są bardziej jednolite i gładkie;

- wibrator elektromechaniczny.

Ciekawostka: w zależności od mocy wibratora i gabarytów stołu urządzenie może służyć do zagęszczania nie tylko płyt chodnikowych, ale również bloków o różnych rozmiarach.

Wymiary mechanizmu można zmieniać. Biorąc pod uwagę, że głównym „punktem odniesienia” w obliczeniach jest wielkość formularza, lepiej jest, aby długość / szerokość tabeli była wielokrotnością długości / szerokości najczęściej używanych formularzy. Jednocześnie nie zapominaj o niewielkim marginesie: chociaż formy są umieszczane na blacie tak ciasno, jak to możliwe, między nimi powinna być niewielka szczelina.

Jak to zrobić samemu?

Zakup stołu wibracyjnego jest drogi, chociaż jego zakup pomoże Ci szybciej zacząć. A jednak zrobimy to sami i potrzebujemy do tego następującego narzędzia:

- Spawarka. Do takiej pracy odpowiedni jest falownik 190 A.

- Bułgarski.Pożądane jest posiadanie dwóch odmian o średnicy tarczy 230 mm i 120 mm. Duży będzie wygodny do cięcia, mały dopasuje części, a następnie oszlifuje spoinę.

- Elektrody, taśma miernicza, ołówek i kreda, wiertło, a także śruby, nakrętki, wiertła, wiertło i inne narzędzia, które mogą być potrzebne w pracy.

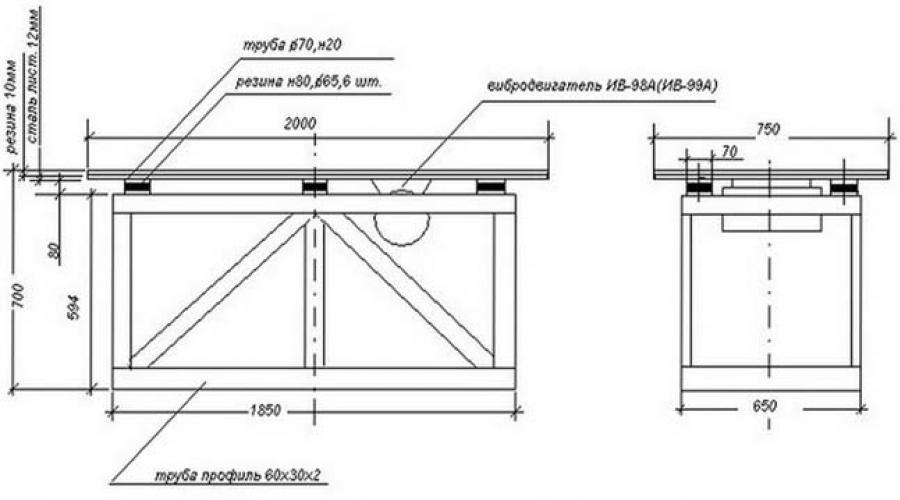

Więc najpierw musisz przyspawać nogi stołu. Najłatwiej zrobić je z profesjonalnej fajki. Odpowiednia jest profesjonalna rura o grubości metalowej ścianki co najmniej 2 mm, najlepiej 3 mm. Podstawę najlepiej gotować w oparciu o powierzchnię blatu, którą należy obliczyć indywidualnie, biorąc pod uwagę moc silnika i formy, które będą układane na raz.

Schemat stołu wibracyjnego

Nogi spawamy od dołu i od góry rur profesjonalnych. Warto zaopatrzyć się w regulowane nóżki, które w przyszłości pomogą wypoziomować stół. Od góry stołu po obwodzie zaleca się przyspawać podstawę sprężyn. Co najmniej 4 sprężyny, ale lepiej umieścić 6-8. Jako podstawę najlepiej zastosować okrągłe obręcze rurowe o odpowiedniej średnicy wewnętrznej. Wiosna powinna wchodzić swobodnie.

Jeśli chodzi o sprężyny to ich sztywność dobierana jest indywidualnie, w zależności od obciążenia stołu plus ciężar samego blatu. Wiele osób zaleca zabranie amortyzatorów z motoroweru, ale jeśli nie ma ich pod ręką, możesz udać się do dowolnego sklepu samochodowego i kupić to, czego potrzebujesz.

Następnie zrób blat. Od dołu, wzdłuż obwodu, pod nią gotuje się również rama, najlepiej z rury profilowej. W miejscach styku sprężyn odetnij również okrągłą rurkę, aby sprężyna się nie wysunęła. Pośrodku ramy stołu, od dołu, spawane są dwie poprzeczki, w nich wykonane są otwory o wymaganej średnicy na śruby do montażu silnika.Rama jest spawana od zewnątrz, aby w trakcie pracy „formy” wypełnione betonem nie wyjeżdżały poza krawędź stołu. Możesz gotować punktowo, używając najcieńszego narożnika lub profesjonalnej rury 20 n 20. Do samego blatu możesz użyć blachy stalowej o grubości 2-3 mm.

Następnie dopracowujemy silnik. Najłatwiej jest przyspawać do niego mimośród. Rozumie się przez to zwykłą śrubę, która jest przyspawana do wału za pomocą łba. Wyciągnij śrubę dłużej, ale tak, aby podczas obracania nie opierała się o blat stołu. Na śrubie, po spawaniu, indywidualnie dokręć nakrętki. Zwiększając lub zmniejszając ich liczbę, dostosujesz poziom wibracji i wibracji.

Rysunek stołu wibracyjnego

Jeśli chodzi o silnik, zaleca się stosowanie modelu o mocy co najmniej 1000 watów. Nie będzie na nim obciążony, najważniejsze jest to, że szybko wprawia pokrywę w rezonans z obrotu. Pamiętaj, aby podłączyć go za pomocą przycisku, który umieszczasz na powierzchni obudowy. Przed instalacją narysuj własnymi rękami przybliżone rysunki stołu wibracyjnego do płyt chodnikowych, na podstawie których montujesz.

Uniwersalny stół wibracyjny - cechy konstrukcyjne

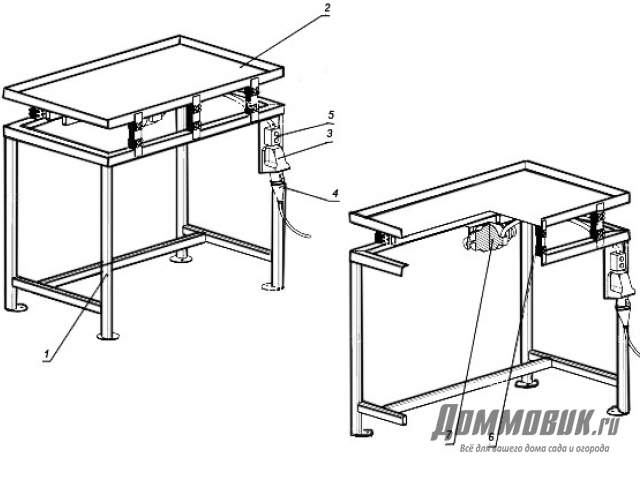

Platforma wibracyjna (stół) to urządzenie techniczne, w skład którego wchodzą następujące elementy:

- Rama nośna wykonana w formie metalowej ramy. Spawana konstrukcja ramy musi być sztywna i masywna, aby zapewnić stabilność jednostki.

-

Platforma robocza w postaci stalowego poziomo ustawionego i idealnie gładkiego blatu. Ruchome mocowanie płyty do ramy odbywa się za pomocą czterech sztywnych sprężyn.

- Mechanizm napędowy jest sztywno zamocowany na spodzie stalowej płyty.Silnik stołu wibracyjnego obraca mimośrodowo ustalone obciążenie, przenosząc drgania powierzchni roboczej.

- Urządzenie rozruchowe, które stanowi przycisk start (tryb wibracyjny) i przycisk stop (pozycja stop) zamontowane we wspólnej obudowie. Schemat połączeń wykorzystuje również przekaźnik termiczny i prądowy, który chroni silnik wibracyjny przed przeciążeniem.

Ważną cechą konstrukcyjną stołu wibracyjnego jest:

- zapewnienie równomiernych wibracji blatu;

- mała amplituda oscylacji.

Instrukcje krok po kroku dotyczące wykonania stołu wibracyjnego z wibracjami poziomymi

Pierwszą rzeczą, na którą należy zwrócić uwagę przed rozpoczęciem pracy, jest wielkość blatu. Uważa się, że minimalny rozmiar powierzchni powinien wynosić 600x600, ponieważ przy węższych bokach formy będą się przesuwać.

Ponadto wąska konstrukcja będzie miała mniejszą stabilność.

Pod wieloma względami wielkość stołu wibracyjnego zależy od wymaganej wielkości produkcji. Można powiedzieć, że zachodzi tu bezpośrednia zależność – im więcej elementów należy wykonać na raz, tym większa powinna być powierzchnia blatu. Oczywiście duża wibroprasa będzie wymagała mocniejszego silnika, a materiały, z których będzie montowana konstrukcja, muszą być bardzo trwałe.

Wibracyjna podstawa stołu i mocowanie niewyważenia

Jeśli chodzi o wysokość stołu wibracyjnego, wszystko tutaj zależy od indywidualnych danych osoby, która ma nad nim pracować. Za standardową wysokość, optymalnie dopasowaną dla osoby o średnim wzroście, uważa się 90-100 cm.

Materiały i narzędzia potrzebne do montażu stołu wibracyjnego: ceny i specyfikacje

Aby samodzielnie zmontować konstrukcję, potrzebujesz szlifierki, spawarki, wiertarki, a także umiejętności ich obsługi.Rozważ listę niezbędnych materiałów, które można znaleźć wśród materiałów przydatnych.

Przykład wykonania stołu wibracyjnego do produkcji płyt chodnikowych z dyszą formującą

Do blatu możesz użyć sklejki lub blachy o odpowiednim rozmiarze. W takim przypadku arkusz sklejki powinien mieć grubość 14 mm. Umożliwi to przenoszenie większej ilości drgań ze względu na małą grubość, ale jednocześnie zapewni niezbędną wytrzymałość konstrukcyjną. Ponadto w ten sposób można znacznie obniżyć poziom hałasu podczas pracy urządzenia. Jeżeli stosuje się blachę, to jej grubość powinna mieścić się w zakresie 5-10 mm.

Koszt arkusza sklejki o wymaganej grubości, wykonanego z forniru brzozowego, wyniesie około 650 rubli przy standardowym rozmiarze 1525 × 1525 mm. Ale arkusz blachy walcowanej na gorąco o grubości 5 mm będzie kosztował więcej, około 1000 rubli.

Niewyważenia służą do wzbudzania drgań w mechanizmie wibracyjnym stołu wibracyjnego

Narożniki metalowe o wymiarach 50×50 mm. Będą wymagane do stworzenia obrzeża blatu i podczas pracy stołu wibracyjnego nie pozwolą formom produkcja płyt chodnikowych odsunąć się od powierzchni z powodu wibracji. Ich koszt wyniesie około 140 rubli za 1 mb.

Kanał do montażu silnika (około 210 rubli / m.p.). Będzie musiał być przyspawany na środku tylnej części blatu, wstępnie wywiercone otwory, które będą używane do śrub mocujących silnik.

Rury metalowe na nogi stołu. Zazwyczaj do tego celu wykorzystuje się elementy o grubości 2 mm i wymiarach 40×40. Cena wyniesie 107 rubli za 1 mb.

Niezawodność zamocowań wszystkich elementów stołu wibracyjnego zapewnia poprawną pracę urządzenia, jakość wytwarzanych produktów oraz długość żywotności

Rury do formowania górnej i dolnej części ramy. Ponieważ główny ładunek spadnie na te elementy, warto wybrać dość mocny materiał - górną część o wymiarach 40 × 20 i 2 mm, a na dole co najmniej 20 × 20 o tej samej grubości. Koszt wyniesie 84 ruble/m.p. i 53 rubli / m.p. odpowiednio.

Metalowe blaszki do stosowania jako podeszwy do podparcia stóp. W tym celu odpowiednie są kawałki metalu o wymiarach co najmniej 50 × 50 i grubości 2 mm.

Potrzebna będzie również płyta do montażu osprzętu elektrycznego i sprężyn, które mają zapewnić wibracje. Całkiem możliwe jest zakupienie tych przedmiotów przy automatycznym demontażu. Liczne recenzje wskazują, że idealnym rozwiązaniem jest zastosowanie sprężyn do motorowerów, których koszt, o wysokości 113 mm i średnicy 54 mm będzie około 500 rubli. Montowane są w rogach stołu, a przy dużej powierzchni dodatkowo montowany jest pośrodku.

Stół wibracyjny do produkcji płyt chodnikowych może być wykonany z improwizowanych materiałów bez znacznych nakładów finansowych

Wykonanie stołu wibracyjnego

Aby urządzenie pracowało długo i wydajnie, podczas montażu konstrukcji należy kierować się następującymi zaleceniami:

- Przed rozpoczęciem procesu wszystkie elementy metalowe należy pokryć materiałem antykorozyjnym, aby zapobiec rdzewieniu.

- Do łączenia elementów używany jest tylko szew (bez zgrzewania punktowego).

- Podczas tworzenia składanej konstrukcji (na śrubach) wymagane jest regularne dokręcanie połączeń podczas pracy.

- W żadnym wypadku silnik wibracyjny nie może stykać się z ziemią lub podłogą. Aby tego uniknąć, urządzenie należy najpierw przetestować i, jeśli to konieczne, wprowadzić zmiany w projekcie.

- Powierzchnia robocza stołu wibracyjnego musi być płaska i nie przekrzywiona, co zapewni równomierne rozłożenie frakcji w całym produkcie. Aby to zrobić, nogi jednostki są przymocowane do podłoża lub podłogi za pomocą kotew lub zabetonowania.

- Zaleca się umieszczenie silnika w środku masy metalowej konstrukcji.

łóżko

Za optymalną wysokość podpory stałej uważa się 0,8-0,85 m, co wraz z amortyzatorami i platformą wibracyjną daje ten parametr równy 0,9-1 m. Dla osób o wzroście od 155 do 190 cm są to dość komfortowe warunki pracy.

Powszechną praktyką jest montaż łóżka w następującej kolejności:

- Spawane są 2 ramy o wybranym rozmiarze;

- Do nich przyspawane są 4 nogi;

- przekątne można spawać, aby zapewnić dodatkową wytrzymałość;

- do stojaków przyspawana jest płyta, w której mieści się gniazdo i przełącznik przyciskowy.

platforma stołowa

Blat wykonany jest z jednego arkusza blachy o grubości co najmniej 5 mm. Jeśli arkusz jest cieńszy, należy go wzmocnić od dołu ramą nośną lub platformą wykonaną z drewna, sklejki lub płyty wiórowej. Wspólne wymiary to 60x60 cm, ale ustalane są indywidualnie, w oparciu o potrzeby produkcyjne i moc silnika.

Na obwodzie przyspawany jest narożnik o wymiarach 25x25 mm (32x32), aby utworzyć wieniec ogrodzeniowy, aby formy nie wypadały z powierzchni podczas pracy. Aby usunąć nadmiar betonu, po bokach należy wykonać rowki.

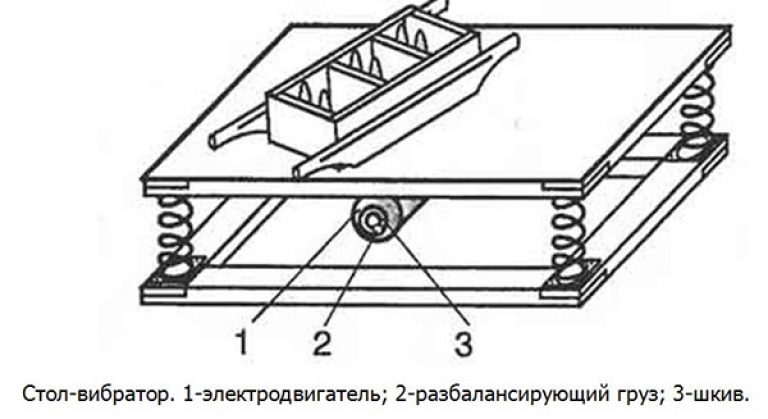

Instalacja silnika

Aby zainstalować silnik wibracyjny na dolnej stronie płyty, przyspawane są 2 kanały z otworami do mocowania łap. Aby stworzyć drgania poziome, są spawane pionowo, a drgania pionowe - poziomo. Ważnym punktem jest zapobieganie przedostawaniu się wilgoci do silnika z powierzchni miejsca formowania. Może to doprowadzić do zwarcia, pożaru i awarii całego urządzenia.

domowy dysk

Najprostszą domową konstrukcją, którą można wykonać w niecałą godzinę, jest arkusz sklejki z przymocowanym od dołu niewyważonym silnikiem, montowany na 2 oponach samochodowych z ciężarówki połączonych śrubami. Gęsta guma, z której są wykonane, działa jak łóżko i amortyzator. Wydajność takiego urządzenia będzie niska, będziesz musiał stale monitorować, czy formy z roztworem nie spadają z powierzchni, ale poradzą sobie z zadaniem zagęszczenia betonu i pozbycia się pęcherzyków powietrza.

Jakie jest urządzenie, wymagania dotyczące jego działania

Proces krzepnięcia betonu, któremu towarzyszą niewielkie częste wahania, przebiega z uwolnieniem pęcherzyków powietrza, zagęszczeniem struktury betonu oraz wzrostem gęstości i wytrzymałości materiału. Aby zapewnić ten tryb, używany jest stół wibracyjny. Jest to powierzchnia, która wykonuje częste ruchy oscylacyjne (ok. 3000/min).

Na tej powierzchni montuje się formy wypełnione betonem i przeprowadza się obróbkę wibracyjną. Tryb znacząco zagęszcza strukturę betonu, co znacząco wpływa na jakość płyt chodnikowych, których warunki pracy wymagają dużej wytrzymałości.

Istnieją różne rodzaje urządzeń, od dużych przemysłowych z hydraulicznym źródłem drgań do obróbki dużych bloków betonowych, po mniejsze elektryczne, które wibrują za pomocą mimośrodu zamontowanego na wale silnika elektrycznego. Ponieważ w domu dostępna jest tylko druga opcja, nie będziemy brać pod uwagę urządzenia z napędem hydraulicznym.

Częstotliwość i amplituda drgań to cechy określające teksturę obrabianego materiału. Są one ustawione empirycznie, zbyt trudno jest z góry obliczyć wszystkie niuanse, ponieważ w proces zaangażowanych jest zbyt wiele zmiennych.

Dlatego konstrukcja stołu powinna przewidywać możliwość pewnej regulacji amplitudy oscylacji.

Dowiedz się na naszej stronie, jak układać ścieżki w kraju z płyt chodnikowych. Porozmawiajmy o kolejnych etapach wykonanej pracy.

O tym, która płytka jest lepsza - wibrocast lub wibroprasowana i jak dokonać wyboru, przeczytaj w naszej specjalnej recenzji.

A w tym artykule znajdziesz wiele przydatnych informacji na temat przygotowania strony do układanie płyt chodnikowych.

Uwaga dla rzemieślników

Podczas zagęszczania betonu wibratorem głębokim należy przestrzegać odpowiednich zaleceń.

- Świeżo wylana zaprawa może zawierać około 50% powietrza. Procent zależy od marki cementu i stopnia jego ruchliwości. Te puste przestrzenie należy usunąć za pomocą głębokiego wibratora.

- Wibrator zasilany bateryjnie musi dotrzeć do wszystkich miejsc wylanego fundamentu, w przeciwnym razie pozostałe puste przestrzenie przyniosą kłopoty w przyszłości.

- Pamiętaj, że w żadnym wypadku nie można przestać wylewać podkładu, dlatego musisz stale monitorować pracę wibratora, aby nie pękł w nieprzewidzianym momencie.

- Aby uniknąć tworzenia się pustek powietrznych w roztworze, fundament należy wylewać z niewielkiej wysokości.

- Końcówkę urządzenia zaleca się zanurzać w roztworze tylko pionowo i nie wykonywać ruchów poziomych.

- Należy zawsze kontrolować odległość między punktami zanurzenia. Nie powinna przekraczać 10-krotności średnicy samej końcówki.

- Podczas wylewania podkładu warstwowego końcówkę należy zanurzyć w każdej poprzedniej warstwie o co najmniej dziesięć centymetrów, aby zapewnić jak najmocniejszą przyczepność wszystkich warstw.

- Jeśli przytrzymasz wibrator zbyt długo w jednym miejscu, beton może się rozwarstwić. Czas działania urządzenia wynosi od 5 do 15 sekund. Częstotliwość zależy od marki cementu i mocy urządzenia wibracyjnego.

- Końcówka robocza nie może dotykać ścian szalunku ani konstrukcji zbrojenia.

- Ostrożnie wyjmij końcówkę, wykonując powolne ruchy „w górę iw dół”, aby powietrze z ulicy nie dostało się w miejsce, w którym się znajdowało.

- Jeśli na całej powierzchni betonu nie ma bąbelków, praca została wykonana poprawnie.

- Nie wolno włączać fabrycznego wibratora „na biegu jałowym”, gdyż zniszczy to urządzenie i skróci jego żywotność.

Inne opcje tworzenia własnego wibratora w domu

Chociaż produkcja wiertarki lub wiertarki udarowej jest najczęstsza, istnieją inne opcje montażu wibratora głębokiego w domu.Wystarczy wybrać odpowiednie źródło drgań i dostosować do niego odpowiednią wibrator.

Wideo: wibrator wewnętrzny z silnika pompy wodnej

Główną zaletą wibratorów do betonu wykonanych z improwizowanych narzędzi jest to, że nie trzeba wydawać pieniędzy na urządzenie, a po zakończeniu pracy jest ono demontowane, a komponenty mogą być używane zgodnie z ich przeznaczeniem.

Wideo: głęboki wibrator z trymera

Aby samodzielnie wylać monolityczny fundament, idealny jest wibrator z wiertarki lub dziurkacza, zmontowany w domu z improwizowanych środków. Takie narzędzie nie nadaje się do budowy na dużą skalę, ale będzie po prostu niezbędne przy budowie konstrukcji letniej rezydencji lub wiejskiego domu. Należy zauważyć, że przy długości urządzenia, która przekroczy jeden metr, do pracy potrzebny będzie asystent. Podczas montażu wibratora w domu konieczne jest, aby wszystkie połączenia były jak najbardziej niezawodne, ponieważ betonowy roztwór wywiera silny nacisk na urządzenie i jest w stanie aktywnie przeciwdziałać wibracjom.

Instrukcje dotyczące produkcji stołów wibracyjnych

Jeśli nie jesteś gotowy wydać pieniędzy na urządzenie, które kiedyś Ci się przyda, ale chęć zaoszczędzenia pieniędzy na kupowaniu płyt chodnikowych jest wysoka, powinieneś spróbować zrobić stół wibracyjny własnymi rękami. Co jest potrzebne, aby zrobić stół wibracyjny własnymi rękami:

- rysunek;

- cztery stalowe rury;

- narożnik (kanał);

- blacha do produkcji blatów;

- szlifierka lub nożyce elektryczne do pracy z elementami metalowymi;

- silnik wibracyjny na 220 V o wymaganej mocy i cztery śruby do jego mocowania;

- spawarka;

- wiertarka.

Jeśli masz wszystko, czego potrzebujesz, możesz zacząć tworzyć stół wibracyjny własnymi rękami.

- Optymalne wymiary podstawy stołu to 70 cmx70 cm, jednak każdy rzemieślnik ma prawo wykonać stół o wymiarach odpowiadających jego potrzebom. Im większa wielkość produkcji, tym szersza powierzchnia stołu wibracyjnego i mocniejszy silnik. Podstawę można łatwo wykonać z metalowego narożnika (wystarczy 50 × 50 mm) lub kanału. Jego poszczególne elementy można łączyć za pomocą zgrzewania elektrycznego lub śrub. W tym drugim przypadku projekt będzie składany. Jest to przydatne, jeśli zamierzasz przenieść go z jednego obiektu do drugiego. Jednak śruby mają tendencję do luzowania, więc sztywność konstrukcji zmniejszy się.

- Do gotowej podstawy należy przymocować nogi z rur stalowych. Aby zapewnić stabilność urządzenia, metalowe płyty są do nich przyspawane lub zakopane w ziemi i wylane zaprawą cementową. Pierwsza opcja jest używana, jeśli wymagana jest konstrukcja mobilna. W drugim przypadku stół będzie nieruchomy.

Podczas wykonywania nóg należy wziąć pod uwagę trzy punkty:

- silnik wibracyjny nie może dotykać ziemi;

- wysokość nóg powinna być taka, aby mistrzowi wygodnie było pracować bez schylania się;

- wszystkie 4 nogi muszą mieć dokładnie ten sam rozmiar, w przeciwnym razie blat będzie ustawiony pod kątem, a mieszanka betonowa wypłynie podczas wibracji.

Po przygotowaniu bazy czas na wykonanie blatu. Aby to zrobić, do każdego rogu, a także do środka podstawy, należy przymocować sześć stalowych sprężyn. Możesz je kupić na giełdzie samochodowej. Sprężyny od motoroweru, pocięte na dwie części, doskonale nadają się do wykonania stołu wibracyjnego.Odpowiednie są również sprężyny amortyzatorów lub zaworów silników samochodowych.

Po przygotowaniu bazy czas na wykonanie blatu. Aby to zrobić, do każdego rogu, a także do środka podstawy, należy przymocować sześć stalowych sprężyn. Możesz je kupić na giełdzie samochodowej. Sprężyny od motoroweru, pocięte na dwie części, doskonale nadają się do wykonania stołu wibracyjnego.Odpowiednie są również sprężyny amortyzatorów lub zaworów silników samochodowych.

Jako roboczą powierzchnię wibracyjną często stosuje się blachę stalową z bokami, do której od dołu przymocowany jest silnik wibracyjny. Miejsce, w którym należy go zamocować, zaznaczono na rysunku. Formy umieszcza się na blacie, w który wlewa się beton. Inną opcją zaprojektowania powierzchni roboczej jest stalowa rama z płytą OSB, płytą wiórową lub sklejką wewnątrz.

Blat i łóżko można połączyć na różne sposoby:

- przyspawać sprężynę jednym końcem do powierzchni roboczej, a drugim końcem do podstawy (połączenie jednoczęściowe);

- przymocuj jeden koniec sprężyny przez spawanie elektryczne na blacie, a drugi koniec włóż do szklanki o wysokości równej jednej trzeciej sprężyny, zamontowanej na łóżku;

- można zamienić miejscami zamocowania sprężyny i położeniem okularów.

Silnik wibracyjny jest nieruchomo zamocowany na blacie. Jeśli użyjesz modeli IV-98 lub IV-99, wibracje będą bardzo silne. Powierzchnia robocza w tym przypadku musi być wykonana z blachy stalowej o grubości co najmniej 10 mm lub obciążona (podsypki betonowe).

Nie jest to wymagane, jeśli weźmiesz najzwyklejszy silnik elektryczny i zainstalujesz na nim domowej roboty mimośród zamiast koła pasowego. Można jednak odciąć jej poszczególne części lub wywiercić w niej kilka otworów, przez co stanie się niewyważona.

Silnik wibracyjny można ustawić na trzy sposoby:

- w płaszczyźnie poziomej (wibracje okażą się wtedy poziome);

- w płaszczyźnie pionowej (z drganiami poziomymi);

- pod kątem 45 stopni do blatu (aby uzyskać wibracje we wszystkich płaszczyznach).

Jak widać, projekt jest prosty i całkiem możliwe jest wykonanie stołu wibracyjnego własnymi rękami. Byłoby pragnienie.

Częstotliwość i cykl użytkowania silnika wibracyjnego

Przede wszystkim konieczne jest określenie częstotliwości drgań silnika. Może wahać się od 750 do 3000 obr./min. Może być również konieczne posiadanie wysokiej częstotliwości o małej amplitudzie lub niskiej częstotliwości drgań o dużej amplitudzie. W budownictwie z reguły stosuje się silniki wibracyjne o wysokiej częstotliwości drgań od 2 do 3 tysięcy obrotów na minutę. W tym przypadku wiele zależy od wielkości i wagi instalacji.

Im wyższa częstotliwość, tym bardziej konstrukcja instalacji jest narażona na naprężenia zmęczeniowe, dlatego stal ramy nośnej musi być mocniejsza i grubsza. Jeśli dopuszczalna granica częstotliwości zostanie przekroczona, konstrukcja szybko się odkształci. W tym przypadku należy również wziąć pod uwagę cykl pracy instalacji. Przy dużym obciążeniu i częstym użytkowaniu jednostki wibracyjnej nie zaleca się używania silnika o częstotliwości większej niż 1500 obr/min.